Производство прецизионных деталей сопряжено с постоянными трудностями. Инженерам и конструкторам часто требуется помощь в достижении жестких допусков при сохранении приемлемых затрат. Периферийное фрезерование предлагает решение, сочетая высокую точность с эффективным удалением материала, но многим специалистам все еще нужно решить, когда использовать эту технологию в сравнении с другими методами обработки.

В следующих разделах кратко изложено все, что необходимо знать техническим специалистам о периферийном фрезеровании - от фундаментальных концепций до передовых стратегий оптимизации. Мы рассмотрим реальные приложения и практические советы, полученные за десятилетия опыта обработки.

Что такое периферийное фрезерование?

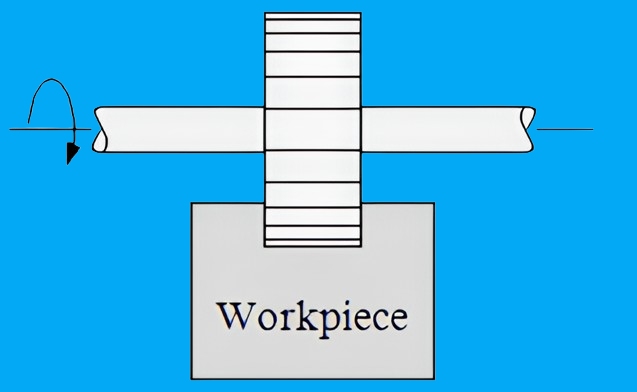

Периферийное фрезерование - это процесс резания, при котором основное режущее действие выполняет внешний диаметр инструмента. Режущие кромки вращаются перпендикулярно поверхности заготовки, контролируемо удаляя материал. Эта технология обеспечивает превосходную чистоту поверхности и строгий контроль размеров, что делает ее идеальной для прецизионных деталей.

Понимание основ периферийного фрезерования

Резка металла требует точного контроля и глубоких технических знаний. Процесс периферийного фрезерования обладает уникальными преимуществами, которые отличают его от традиционных методов обработки. Давайте рассмотрим основные концепции, которые делают эту технику мощной.

Отличия периферийного фрезерования от других технологий фрезерования

Фрезерные операции различаются по способу воздействия на материал заготовки. Каждый метод служит определенным целям и имеет свои преимущества в различных производственных сценариях.

Торцевое фрезерование по сравнению с периферийным фрезерованием

Фрезерование торцов:

- Использование передней поверхности фрезы для быстрого удаления большого количества материала идеально подходит для создания плоских поверхностей на больших заготовках, таких как опорные плиты и структурные компоненты

- Создает горизонтальные поверхности с типичной шероховатостью Ra 1,6-3,2 микрометра, подходящие для большинства промышленных применений

- Требуется более высокая мощность из-за большей площади контакта, обычно на 20-30% больше потребляемая мощность, чем при периферийном фрезеровании

Периферийное фрезерование:

- Используя внешний диаметр фрезы, можно получить точные вертикальные разрезы и сложные контуры, что идеально подходит для создания детализированных элементов и прецизионных деталей

- Оптимизация параметров резания позволяет получить превосходную поверхность с шероховатостью до Ra 0,4 мкм.

- Благодаря сфокусированной зоне резания обеспечивается превосходный отвод стружки, что снижает теплообразование и продлевает срок службы инструмента

Пазы Сравнение профильных и фрезерных станков

Характеристики пазов:

- Требуется полное зацепление инструмента, что увеличивает силу резания до 300% по сравнению с профильным фрезерованием, что требует тщательного подбора инструмента

- Требуется значительная мощность станка и жесткая настройка, чтобы выдерживать повышенные нагрузки при резке и сохранять точность.

- Ограничен прямыми резами, но достигает максимальной скорости съема материала до 100 кубических дюймов в минуту в алюминии

Преимущества профильного фрезерования:

- Используется частичное зацепление инструмента (обычно 30-60% от диаметра инструмента) для лучшего контроля и снижения силы резания

- Поддерживает более низкую рабочую температуру благодаря прерывистому резанию, продлевая срок службы инструмента до 50%

- Возможность изготовления сложных 3D-форм с допусками до ±0,0005 дюйма

Основные компоненты периферийного фрезерования

Успех зависит от правильного выбора и настройки оборудования. Каждый компонент играет важную роль в достижении желаемых результатов.

Режущий инструмент: Виды и особенности

Улучшенные характеристики инструмента:

- Концевые фрезы: Универсальные инструменты с 2-8 флейтами, с углами спирали 30-45 градусов для оптимального отвода стружки и эффективности резания

- Мельницы из ракушечника: Фрезы большого диаметра (2-12 дюймов) со сменными пластинами, обеспечивающие экономичные решения для удаления тяжелых заготовок

- Спиральные фрезы: Специализированные инструменты с прогрессивным углом спирали (35-50 градусов) для уменьшения биения и улучшения качества поверхности

- Кусачки с шариковым носом: Прецизионные инструменты для 3D-контуров с радиусом от 0,5 до 25 мм для различных уровней детализации

Виды техники периферийного фрезерования

Выбор правильной технологии фрезерования напрямую влияет на качество деталей, срок службы инструмента и эффективность производства. Каждый метод предлагает особые преимущества для различных производственных сценариев. Вот подробный обзор основных подходов.

Обычное периферийное фрезерование

При обычном фрезеровании инструмент движется против направления подачи заготовки. Фреза входит в материал при нулевой толщине стружки и выходит при максимальной толщине. Такой подход выгоден для станков с проблемой люфта или при работе с твердыми поверхностями.

Периферийное фрезерование

При фрезеровании с подъемом вращение инструмента изменяется относительно направления подачи. Фреза входит при максимальной толщине стружки и выходит при нулевой. Этот метод уменьшает износ инструмента, улучшает качество поверхности и требует меньшей силы резания. Современные станки с ЧПУ, как правило, по умолчанию используют фрезерование с подъемом для большинства задач.

Высокоскоростное периферийное фрезерование

Высокоскоростные технологии позволяют увеличить скорость резания сверх традиционных пределов. Такой подход снижает силы резания и тепловыделение, увеличивая при этом скорость съема материала. Этот процесс требует жесткой оснастки и точного управления станком, но обеспечивает исключительное повышение производительности.

Микропериферийное фрезерование

Микрофрезерование выполняется в миниатюрных масштабах с помощью специализированных инструментов. В процессе создаются детали, измеряемые микронами, с соблюдением жестких допусков. Эта технология используется в таких отраслях, как производство медицинского оборудования и прецизионной электроники.

Варианты материала инструмента

Выбор инструментального материала определяет производительность и экономичность обработки. Передовые материалы расширяют возможности для решения сложных задач. Правильный выбор позволяет сбалансировать стоимость, долговечность и возможности резания.

Высокоскоростная сталь (HSS)

Инструменты из быстрорежущей стали предлагают экономичные решения для основных задач обработки. Эти инструменты сохраняют твердость при умеренных температурах и устойчивы к износу при выполнении стандартных операций. Благодаря своей прочности они подходят для прерывистого резания и переменных условий обработки.

Твердосплавные инструменты

Твердый сплав определяет стандарт для современной высокопроизводительной обработки. Эти инструменты сочетают в себе исключительную твердость и высокую прочность. Их термическая стабильность обеспечивает более высокие скорости резания, а износостойкость продлевает срок службы инструмента в сложных условиях эксплуатации.

Инструменты с алмазным покрытием

Алмазные покрытия расширяют границы производительности в конкретных областях применения. Их высочайшая твердость позволяет работать с такими абразивными материалами, как графит и керамика. Покрытие снижает трение и тепловыделение при резании, хотя его стоимость ограничивает его применение специализированными сценариями.

Методы и лучшие практики

Освоение периферийного фрезерования требует глубокого понимания параметров резания и управления процессом. Эти технические рекомендации помогут достичь оптимальной производительности и продлить срок службы инструмента.

Оптимальные параметры резки

Точный выбор параметров - один из основных факторов, влияющих на успех и производительность обработки. Баланс этих элементов обеспечивает стабильное качество деталей и эффективность производства.

Скорость вращения шпинделя и скорость подачи

Расчеты и оптимизация скорости:

- Рассчитайте оптимальную скорость резания с помощью коэффициентов скорости для конкретного материала (V = π × D × N ÷ 12).

- Подберите число оборотов шпинделя в соответствии с диаметром инструмента и свойствами материала

- Алюминий: 800-1500 SFM

- Сталь: 300-600 SFM

- Нержавеющая: 150-400 SFM

- Титан: 100-300 SFM

Определение скорости подачи:

- Рассчитывайте нагрузку на стружку в зависимости от твердости материала и диаметра инструмента

- Мягкие материалы: 0,004-0,008 дюйма на зуб

- Твердые материалы: 0,001-0,003 дюйма на зуб

- Настройте количество флейт и требования к качеству обработки поверхности

- Контроль потребления энергии для оптимизации скорости подачи

Глубина и ширина разреза

Стратегии глубины резания:

- Черновая обработка: Диаметр инструмента в 1,0-1,5 раза больше для максимального съема материала

- Отделка: 0,2-0,5 диаметра инструмента для качества поверхности

- Регулировка в зависимости от жесткости машины и свойств материала

- Рассмотрим отклонение инструмента при различной глубине резания

Управление шириной среза:

- Поддерживайте радиальное зацепление 30-60% для стабильной резки

- Уменьшение ширины для более сложных материалов и более длинных инструментов

- Увеличение ширины для максимальной производительности в стабильных условиях

- Рассчитать максимальную ширину в зависимости от мощности шпинделя

Стратегии эвакуации чипов

Правильное удаление стружки предотвращает повторное резание и обеспечивает стабильные условия резания.

Использование охлаждающей жидкости

Техника нанесения:

- Охлаждающая жидкость под высоким давлением (500-1000 PSI) для глубоких карманов

- Прямое позиционирование сопла в зоне резания

- Расчеты расхода на основе параметров резки

- Контроль концентрации охлаждающей жидкости (8-12% для большинства применений)

Системы воздушного взрыва

Руководство по внедрению:

- Минимальное давление 90 PSI

- Множественное расположение форсунок для полного охвата

- Стандарты качества сжатого воздуха (ISO 8573-1)

- Интеграция с системами MQL для оптимальной производительности

Минимизация износа инструмента

Мы продлеваем срок службы инструментов благодаря стратегическому контролю и мониторингу процесса.

Оптимизация траектории инструмента

Стратегии программирования:

- Трохоидальные траектории инструмента для равномерной загрузки стружки

- Динамическая регулировка скорости подачи на поворотах

- Оптимизация путей ввода/вывода

- Избегайте резких изменений направления движения

- Поддержание постоянной нагрузки на чип благодаря оптимизации CAM

Методы управления теплом

Методы контроля температуры:

- Методы импульсной резки для отвода тепла

- Стратегические системы подачи охлаждающей жидкости

- Тепловой контроль с помощью датчиков шпинделя

- Выбор покрытия на основе тепловых свойств

- Периоды отдыха для обеспечения термостабильности при точных работах

Заключение

Периферийное фрезерование - один из основных процессов обработки в современном производстве. От аэрокосмических компонентов до медицинских приборов - эта технология обеспечивает точность и качество поверхности, которые требуются в промышленности. Этот процесс продолжает развиваться благодаря новым инструментам и технологиям.

Профессиональные машинисты добиваются успеха благодаря тщательному выбору параметров и последовательному техническому обслуживанию. Правильный выбор инструмента, стратегии резания и навыки решения проблем обеспечивают надежные результаты. Эти основы остаются неизменными даже по мере развития технологий.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.