При разработке и производстве изделий скорость и гибкость имеют ключевое значение. Но работа с металлом часто означает медленную установку, высокие затраты и длительные сроки выполнения заказа. Струйная обработка металла предлагает решение. Оно меняет подход инженеров и производителей к производству металлических деталей, делая его более быстрым, гибким и доступным.

Этот метод набирает популярность в аэрокосмической, автомобильной и медицинской промышленности. Давайте рассмотрим, как он работает и почему все больше компаний используют его.

Что такое струйная обработка металлических связующих?

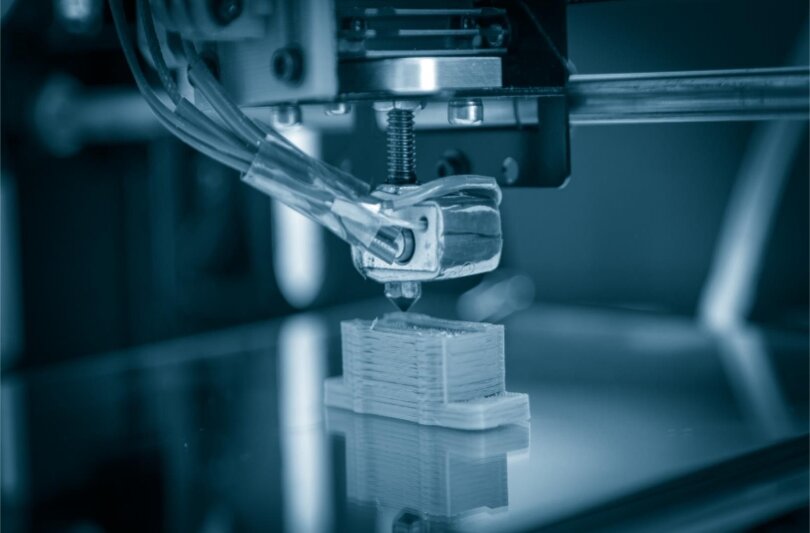

Струйная обработка металлического связующего - это процесс аддитивного производства. Он начинается с нанесения тонкого слоя металлического порошка на строительную платформу. Печатающая головка перемещается по поверхности и наносит жидкое связующее на выбранные участки. Это связующее вещество удерживает порошок вместе. Затем добавляется еще один слой порошка, и процесс повторяется.

Машина собирает деталь слой за слоем. В готовом виде деталь называется "зеленой деталью". Она мягкая и хрупкая. Затем деталь проходит через сушку и спекание. Спекание предполагает нагревание металла в печи до тех пор, пока он не сплавится. В результате получается плотная, цельная металлическая деталь.

Этот метод не использует лазеры или плавление. Поэтому он быстрее и работает при комнатной температуре во время печати. Это снижает нагрузку на деталь и увеличивает скорость работы машины.

Как работает струйная обработка металлического связующего?

С помощью струйного нанесения металлического связующего вещества детали собираются слой за слоем, используя порошкообразный металл и связующее вещество. Вот пошаговая схема:

Подготовка и нарезка файлов

Процесс начинается с создания 3D-модели в программе CAD. Эта модель экспортируется в файл STL. Затем файл нарезается на тонкие слои с помощью специального программного обеспечения. Каждый слой представляет собой один слой, который будет изготовлен принтером.

Программное обеспечение также устанавливает основные параметры печати, включая:

- Толщина слоя: Обычно устанавливается в диапазоне 50-100 микрон, что влияет на детализацию и качество обработки поверхности.

- Насыщение связующим веществом: Обычно насыщенность 50-70%, контролирующая количество связующего на слой.

- Ориентация на строительство: Тщательно отбираются для минимизации усадки и деформации после спекания.

Эти настройки очень важны, поскольку струйное нанесение металлического связующего обычно приводит к усадке 15-20% во время спекания. Правильное планирование помогает добиться высокой точности конечного продукта.

После завершения нарезки файл отправляется на принтер.

Нанесение слоев и связующих веществ

Тонкий слой мелкого металлического порошка равномерно распределяется по рабочей платформе в струйном принтере. Нож или валик тщательно разглаживает этот слой порошка, обеспечивая равномерную толщину.

Затем струйная печатающая головка перемещается по слою порошка, распыляя крошечные капельки жидкого связующего именно в тех местах, где проектируется деталь. По мере высыхания это связующее слегка затвердевает, скрепляя частицы порошка в определенную форму слоя.

Затем платформа опускается на одну высоту слоя, обычно около 50-100 микрон. Наносится новый слой металлического порошка и повторяется нанесение связующего. Так продолжается слой за слоем, пока не будет сформирована вся деталь.

Отверждение и последующая обработка

Сразу после печати полученный объект, называемый "зеленой частью", еще нежный и пористый. На этом этапе он может содержать около 40-50% связующего материала по объему. Чтобы избежать повреждений, необходимо аккуратное обращение.

Первым этапом после печати является отверждение. Деталь осторожно нагревают, обычно около 150-200°C, в течение нескольких часов, чтобы полностью испарилась остаточная влага и затвердело связующее вещество.

Далее следует обдирка, при которой удаляется большая часть связующего материала для подготовки к спеканию. Обычно для удаления связующего вещества деталь нагревают до температуры 400-600°C или используют химический растворитель.

Наконец, деталь подвергается спеканию - высокотемпературному этапу, в ходе которого она нагревается до температуры, близкой к температуре плавления металла, но не превышающей ее, часто от 1100°C до 1400°C, в зависимости от используемого металлического сплава. Во время спекания частицы металла сплавляются, значительно увеличивая плотность.

После спекания деталь приобретает прочность, сравнимую с обычными компонентами, достигая предела прочности на разрыв от 600 МПа до 1000 МПа для таких материалов, как нержавеющая сталь или никелевые сплавы.

Материалы, используемые при струйной обработке металлических связующих

Выбор материалов влияет на прочность, качество обработки и стоимость деталей. Струйная обработка металлических связующих работает с несколькими типами металлических порошков. Наиболее распространенные из них включают:

- Нержавеющая сталь (например, 316L и 17-4 PH): Хорошая коррозионная стойкость и прочность.

- Инструментальные стали: Используется для изготовления износостойких деталей, таких как режущие инструменты и пресс-формы.

- Инконель: Никелевый сплав, используемый при высоких температурах или в суровых условиях.

- Медь: Выбран благодаря высокой электро- и теплопроводности.

- Титан: Легкий и прочный, используется в аэрокосмической промышленности и медицинских деталях.

Руководство по проектированию струйных установок для металлических связующих

Проектирование для струйного нанесения связующего отличается от традиционной механической обработки или литья. Детали должны учитывать усадку, расход порошка и последующую обработку.

Допуски и рекомендации по толщине стенок

Печатные детали часто усаживаются во время спекания. Скорость усадки варьируется от 15% до 20%. Дизайнеры должны масштабировать CAD-модель, чтобы она соответствовала конечному размеру детали после усадки.

- Минимальная толщина стенки: Около 1 мм для большинства металлов. Более тонкие стенки могут разрушиться во время дебридинга или спекания.

- Диапазон допусковТипичная точность после спекания: ±0,2 мм. При более высокой точности может потребоваться вторичная обработка.

Такие элементы, как небольшие отверстия или резьба, могут нуждаться в постобработке для достижения жестких допусков или гладкой отделки.

Опорные конструкции и компенсация усадки

Одним из существенных преимуществ струйной печати на связующем является то, что она не нуждается в поддерживающих конструкциях во время печати. Окружающий порошок выступает в качестве естественной опоры. Это дает большую свободу проектирования по сравнению с такими процессами, как SLM или DMLS.

Однако в процессе спекания детали могут деформироваться из-за неравномерной усадки или силы тяжести. Поэтому иногда требуются опоры для спекания, отличные от опор для печати. Они добавляются во время последующей обработки, чтобы помочь детали сохранить свою форму в печи.

Компенсация усадки встроена в программное обеспечение. Тем не менее, сложные формы могут уменьшаться неравномерно. Проектировщикам следует избегать острых внутренних углов или длинных пролетов без опоры.

Советы по оптимизации дизайна

- Следите за толщиной стенок, чтобы уменьшить коробление.

- Используйте филе вместо острых краев, чтобы избежать точек напряжения.

- Избегайте больших плоских поверхностей, которые могут деформироваться или искривиться во время спекания.

- Выдолбите толстые участки, чтобы снизить вес и ускорить спекание.

- Добавьте отверстия для выхода застрявшего порошка в закрытых полостях.

Преимущества струйной обработки металлических связующих

Струйная обработка металлических связующих дает ряд преимуществ в производстве. Она экономит время, уменьшает количество отходов и хорошо подходит для сложных конструкций.

Высокоскоростное производство сложных деталей

Струйный переплет печатает быстрее, чем большинство других металлическая 3D-печать методы. Он распределяет порошок и скрепляет каждый слой за считанные секунды, при этом нет необходимости расплавлять металл, что делает процесс гораздо более быстрым, чем лазерная печать.

Скорость помогает сократить время выполнения заказа. Он идеально подходит для одновременного изготовления нескольких деталей. Вы можете заполнить всю область сборки деталями и печатать их вместе. Это удобно, когда вам нужны небольшие или средние партии металлических деталей.

Меньше отходов материала по сравнению с субтрактивными методами

При традиционной обработке металл вырезается из цельного блока, что приводит к образованию большого количества брака. При струйном нанесении связующего вещества детали создаются слой за слоем, при этом используется только тот порошок, который необходим для изготовления детали.

Неиспользованный порошок остается в коробке для сборки. Его можно собирать и использовать повторно, что снижает затраты на материалы и уменьшает количество отходов. Это также снижает необходимость в переработке или утилизации.

Отсутствие необходимости в опорных конструкциях во время печати

Для большинства процессов трехмерной печати металлов необходимы опоры. Это дополнительные конструкции, которые удерживают деталь во время печати. Их удаление занимает дополнительное время и может повредить деталь.

Струйная печать со связующим веществом печатает без опоры. Сыпучий порошок вокруг каждой детали обеспечивает достаточную поддержку, делая процесс более плавным. Вы можете свободно проектировать, не беспокоясь о том, как поддержать выступы.

Проблемы и ограничения

Несмотря на то, что струйное нанесение связующего обеспечивает скорость и гибкость, оно сопряжено с некоторыми недостатками. Эти проблемы затрагивают прочность, точность и безопасность.

Вопросы прочности и плотности деталей

Детали, изготовленные с помощью струйного нанесения связующего, не такие плотные, как детали, полученные механической обработкой или литьем металла под давлением. После спекания внутри детали могут оставаться небольшие зазоры. Эти зазоры снижают прочность.

Это может ограничить применение струйного нанесения связующего в конструкциях или при высоких нагрузках. Для деталей, требующих высокой прочности, может быть предпочтительна последующая обработка или использование более плотного метода.

Точность размеров и контроль усадки

Детали, изготовленные с использованием связующего, усаживаются во время спекания. Усадка происходит из-за того, что связующее сгорает, а металл плавится.

Контролировать эту усадку довольно сложно. При неправильных настройках конечная деталь может получиться немного меньше или неправильной формы. Необходимо учитывать усадку на этапах проектирования и печати.

Требования к безопасности и обращению со скоросшивателями

В переплете содержатся химические вещества. Некоторые из них могут быть легковоспламеняющимися или опасными при неправильном обращении. Во время печати и отверждения необходимо обеспечить надлежащую вентиляцию.

Операторы должны надевать защитные средства и соблюдать правила хранения и обращения с отходами, чтобы избежать пожара или угрозы здоровью.

Применение в различных отраслях промышленности

Струйная обработка металлических связующих используется во многих отраслях промышленности. Она помогает изготавливать сложные металлические детали быстро и с меньшими затратами.

Аэрокосмические компоненты и легкие конструкции

Снижение веса является одним из главных приоритетов в аэрокосмической отрасли. Струйное нанесение связующего позволяет создавать полые или решетчатые детали, которые снижают вес без потери прочности.

Он также поддерживает быстрое создание прототипов кронштейны, корпусаи крепления. Это помогает инженерам тестировать конструкции до начала производства. Возможность печати нескольких деталей за одну сборку ускоряет цикл разработки.

Прототипирование и изготовление автомобилей на заказ

На этапе проектирования автопроизводители используют струйную обработку для изготовления деталей двигателя, кронштейнов и теплозащитных экранов. Это позволяет тестировать формы и посадки, не дожидаясь изготовления оснастки.

Он также поддерживает изготовление деталей на заказ для автомобилей ограниченного тиража или автомобилей класса люкс. Вы можете быстро изменить дизайн и печатать по требованию. Такая гибкость позволяет экономить средства и время по сравнению с механической обработкой.

Медицинские инструменты и имплантаты

Струйная обработка связующим материалом обеспечивает мелкосерийное производство нестандартных имплантатов и хирургических инструментов. Поскольку каждый пациент индивидуален, индивидуально подобранные детали очень ценны.

Врачи и инженеры могут создавать формы, соответствующие анатомии пациента. Процесс позволяет создавать сложные геометрические формы, например внутренние каналы для потока жидкости или легкие сетчатые конструкции.

Промышленные приспособления, зажимные устройства и детали конечного использования

На заводах струйная обработка связующего помогает изготавливать инструменты, оснастку и приспособления. Эти детали помогают направлять, удерживать или позиционировать компоненты в процессе производства.

Струйная обработка - это быстрый вариант, когда вам нужна прочная деталь особой формы. Он также хорошо подходит для запасных частей и металлических деталей небольшого объема.

Заключение

Струйная печать на металлических связующих - это быстрый и гибкий способ изготовления сложных металлических деталей. В процессе печати используется металлический порошок и связующее, а для отделки детали применяется спекание. Этот процесс позволяет сократить количество отходов, ускорить производство и избежать использования вспомогательных конструкций. Он хорошо подходит для изготовления деталей на заказ, небольших партий и детальных проектов.

Вы заинтересованы в изучении струйной обработки металла для вашего следующего проекта? Наша команда поможет вам выбрать подходящий процесс и превратить ваш проект в высококачественную металлическую деталь. Свяжитесь с нами сегодня чтобы обсудить ваши требования и получить быстрое предложение.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.