Большинство отказов продукции связано с неправильным выбором материала или несоответствием между ожидаемой и фактической твердостью. Инженеры и производители знают, что твердость напрямую влияет на износостойкость, прочность и эксплуатационные характеристики. Тем не менее, легко пропустить детали. Вам нужно четкое и понятное руководство, которое охватывает все типы и методы испытаний, используемые сегодня, и при этом не выглядит как учебник.

Твердость материала определяет, насколько хорошо материал сопротивляется деформации, особенно повреждениям на поверхности, таким как вмятины или царапины. Это не то же самое, что прочность или жесткость. Разным материалам требуются разные уровни твердости в зависимости от их конечного использования. Для измерения твердости производители используют такие тесты, как Роквелл, Бринелль и Виккерс.

Правильная твердость имеет решающее значение для каждой металлической детали, инструмента или изделия, которые вы проектируете, создаете или получаете. Узнайте, как проверяется твердость и что она означает для реального использования.

Что такое твердость материала?

Твердость материала - это способность материала сопротивляться деформации поверхности, включая царапины, вмятины и углубления. Более жесткий материал обычно изнашивается медленнее, чем более мягкий.

Твердость - это не то же самое, что прочность или жесткость. Деталь может быть прочной, но при этом легко царапаться. Твердость фокусируется на сопротивлении поверхности, а не на том, какую силу может выдержать деталь, прежде чем сломается.

Различные металлы имеют разный уровень твердости. Например, закаленная сталь намного тверже алюминия. Выбор правильной твердости зависит от того, как и где будет использоваться деталь.

Фундаментальные понятия

Прежде чем тестировать или сравнивать твердость, необходимо понять несколько основ. Они объясняют, почему твердость имеет значение и что может ее изменить.

Разница между твердостью, прочностью и выносливостью

Твердость, прочность и жесткость часто смешивают, но измеряют по-разному.

Твердость означает устойчивость к повреждениям поверхности. Она показывает, насколько хорошо материал может противостоять вмятине, царапине или углублению.

Прочность означает, какую силу может выдержать материал, не сгибаясь и не ломаясь. Обычно это относится к прочности на растяжение - усилию, которое может выдержать материал, прежде чем он разрушится.

Прочность - это то, насколько хорошо материал поглощает энергию, прежде чем сломаться. Речь идет об ударопрочности и общей долговечности.

Материал может быть твердым, но не прочным. Например, стекло твердое, но может легко разбиться, а резина прочная, но не жесткая. Инженеры должны найти баланс между этими характеристиками.

Как микроструктура влияет на твердость

Микроструктура - это внутреннее строение металла. Она включает в себя размер зерна, распределение фаз и расположение атомов.

Меньшие зерна обычно означают более высокую твердость, поэтому металлы часто подвергаются термической обработке или легированию для изменения размера зерен.

Тип фаз в структуре также играет роль. Например, мартенсит в стали гораздо тверже феррита. Изменение скорости охлаждения или добавление таких элементов, как углерод, может привести к образованию более сложных фаз.

Твердость зависит не только от основного металла, но и от того, как он обработан и структурирован внутри.

Влияние температуры на твердость

Изменение температуры может повышать или понижать твердость. При высокой температуре большинство металлов становятся мягче. Именно поэтому горячий металл легче поддается формовке или прессованию. Потеря твердости представляет опасность для деталей, подверженных трению или сильному нагреву.

Некоторые металлы и сплавы могут сохранять свою твердость при более высоких температурах. Они используются в режущих инструментах, турбинах и двигателях. При очень низких температурах материалы могут становиться более хрупкими. Твердость может повышаться, но вязкость падает.

Дизайнеры и покупатели должны учитывать рабочую температуру при выборе материалов для длительного использования.

Категории твердости материалов

Твердость - это не одно и то же. Она может измеряться по-разному, в зависимости от того, как прикладывается сила и какой вид повреждения испытывается.

Устойчивость к царапинам

Твердость по царапинам проверяет, насколько хорошо материал сопротивляется царапинам. Этот тест сравнивает, какой материал может поцарапать другой.

Одним из стандартных методов является шкала Мооса. По ней минералы ранжируются от 1 до 10. Например, тальк имеет твердость 1, а алмаз - 10. Этот тест быстрый и простой. Его часто используют для минералов, покрытий или мягких металлов, где царапины на поверхности имеют наибольшее значение.

Твердость при вдавливании

Твердость вдавливания является наиболее используемым методом в металлообработка. Он измеряет, насколько материал сопротивляется вдавливанию более твердым инструментом при заданном усилии. Стандартные тесты включают в себя тесты Бринелля, Роквелла и Виккерса.

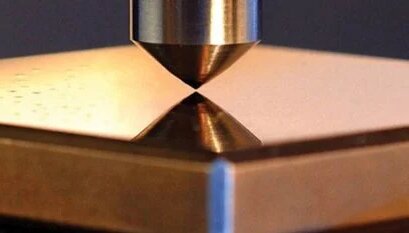

Для измерения по Бринеллю используется стальной или вольфрамовый шарик. Роквелл использует либо стальной шарик, либо алмазный конус. Виккерс использует алмазную пирамиду. Этот тип испытаний дает более стабильные и точные результаты. Он хорошо подходит как для мягких, так и для твердых металлов.

Твердость отскока

Твердость при отскоке, также называемая динамической твердостью, проверяет, насколько сильно материал может отскочить от утяжеленного предмета. Наиболее распространенным тестом является тест на твердость по Либу. Шарик ударяется о поверхность, и по скорости отскока можно определить уровень твердости.

Этот тест быстрый и портативный. Его часто используют при проверке на месте или в крупных деталях, где лабораторные испытания нецелесообразны.

Методы испытания на твердость

В зависимости от материала, размера детали и места проведения испытаний используются различные тесты. Ниже приведены наиболее распространенные подходы, используемые в реальных условиях.

Обзор стандартных тестов на твердость

Сегодня в основном используются тесты Бринелля, Роквелла и Виккерса. Каждый из них вдавливает инструмент в поверхность материала и измеряет вмятину.

Бринелль использует шарик и подходит для мягких металлов или отливки. Роквелл измеряет глубину и работает быстро, поэтому его часто используют на заводах. Виккерс использует алмаз и хорошо подходит для тонких деталей или покрытий.

Другие тесты, такие как Кнуп и Шор, например, для микродеталей или резины, используются в исключительных случаях.

Для каждого испытания установлены правила по нагрузке, времени и форме инструмента. Эти стандарты помогают обеспечить точность и повторяемость результатов.

Статические и динамические испытания

При статических испытаниях к изделию прикладывается медленная, постоянная сила. К ним относятся испытания по Бринеллю, Роквеллу и Виккерсу. Они измеряют, как материал выдерживает постоянную нагрузку.

В динамических испытаниях используются быстрые, похожие на удар силы. Распространенным примером является тест Либа. В нем нужно бросить шарик или булавку и измерить, как высоко он отскочит.

Статические испытания более точны и используются в лабораториях. Динамические испытания проводятся быстрее и лучше подходят для крупных или неподвижных деталей.

Испытание на твердость по Бринеллю

Тест Бринелля - один из старейших и наиболее надежных методов измерения твердости материала. Он используется для металлов с шероховатой или неровной поверхностью.

Как это работает?

Стальной шарик, обычно диаметром 10 мм, вдавливается в поверхность испытуемого образца с фиксированным усилием в течение примерно 30 секунд. После удаления шарика остается круглая вмятина. По размеру этой вмятины рассчитывается твердость.

Испытательная нагрузка и тип шарика

Стандартное усилие составляет 3000 кг. Для более мягких металлов можно использовать меньшее усилие, например 500 кг. Если материал жесткий, стальной шарик может деформироваться. В этом случае вместо него используется шарик из карбида вольфрама. При использовании вольфрама единица измерения твердости меняется с HB на HBW. Это позволяет понять, что использовался более прочный шар.

Измерение вмятины

После испытания вмятина проверяется с помощью маломощного микроскопа. Диаметр вмятины измеряется в двух направлениях, и при расчете используется среднее значение.

Формула твердости по Бринеллю

Число твердости по Бринеллю (BHN) рассчитывается по этой формуле:

BHN = (2F) / (πD(D - √(D² - d²)))

Где:

- F = приложенная сила (в ньютонах)

- D = диаметр шара (в мм)

- d = диаметр вмятины (в мм)

В результате вы получите четкое число для сравнения с другими материалами.

Испытание на твердость по Роквеллу

Тест Роквелла - один из наиболее часто используемых сегодня тестов на твердость. Он требует значительной подготовки поверхности и дает прямые показания без дополнительных расчетов.

Как это работает?

Для испытания по методу Роквелла используется стальной или карбидо-вольфрамовый шарик или конусообразный алмазный наконечник, называемый "брале". Испытание состоит из двух этапов. Сначала прикладывается небольшая предварительная нагрузка, чтобы установить индентор на место. Затем добавляется большая нагрузка. Через несколько секунд основная нагрузка снимается, но небольшая предварительная нагрузка остается. Машина измеряет, насколько глубоко индентор вошел в материал.

Весы Rockwell

Различные шкалы Роквелла зависят от материала и типа используемого индентора. К числу распространенных относятся:

- Рокуэлл А (HRA): для твердых металлов с использованием алмазного наконечника

- Рокуэлл Б (HRB): для более мягких металлов, таких как медь или латунь, используя шарик из стали 1/16″.

- Роквелл C (HRC): для твердых сталей с использованием алмазного наконечника

На каждой шкале указано число. Более высокие цифры означают более твердые материалы.

Преимущества и ограничения

Тест Роквелла проводится быстро и легко. Он дает прямые цифровые результаты и не требует использования микроскопа. Он хорошо подходит для проверки качества на производстве. Однако он не подходит для хрупких материалов или шероховатых поверхностей. Кроме того, необходимо выбрать правильную шкалу, иначе результат будет неточным.

Испытание на твердость по Виккерсу

Тест Виккерса известен своей точностью и широким диапазоном. Он работает с мягкими и твердыми материалами и полезен для крошечных деталей или тонких участков.

Как это работает?

В этом испытании используется алмазный индентор, имеющий форму квадратной пирамиды. Для вдавливания алмаза в материал прикладывается фиксированная нагрузка. Нагрузка может составлять от нескольких граммов до нескольких килограммов, в зависимости от материала и размера испытания. После снятия нагрузки две диагонали вмятины квадратной формы измеряются под микроскопом.

Почему стоит использовать Vickers?

Тест Виккерса дает очень точные результаты. Он хорошо подходит для небольших или тонких деталей и даже покрытий. В отличие от других методов, в нем используется один тип индентора для всех материалов, что облегчает сравнение результатов на разных образцах.

Формула твердости по Виккерсу

Число твердости по Виккерсу (VHN или HV) рассчитывается по формуле:

HV = (1,854 × F) / d²

Где:

- F = приложенная сила (в кгс)

- d = средняя длина двух диагоналей (в мм)

Эта формула дает четкое значение твердости, которое можно использовать для детального сравнения.

Преимущества и ограничения

Тест Виккерса точен и подходит для прочных и мягких материалов. Он предназначен для лабораторий и исследований. Однако он занимает больше времени, чем другие тесты, и требует микроскопа, поэтому не является лучшим выбором для быстрых производственных проверок.

Испытание на твердость по методу Кнупа

Тест Кнупа используется для очень тонких материалов, покрытий и мелких деталей. Он использует небольшое усилие и обладает высокой точностью, что удобно для лабораторных работ и проверки качества на микроуровне.

Как это работает?

В этом испытании используется удлиненный алмазный индентор пирамидальной формы. Он вдавливается в поверхность с минимальной нагрузкой - обычно всего несколько граммов. После извлечения индентора длинная диагональ неглубокой вмятины измеряется с помощью микроскопа.

Когда использовать Knoop?

Кнуп используется в тех случаях, когда область тестирования мала. Он хорошо подходит для тонких слоев, мягких металлов, керамики и покрытий. Он также полезен для проверки обработки поверхности или поперечных сечений без повреждения детали.

Формула твердости Кнупа

Число твердости Кнупа (KHN или HK) рассчитывается по этой формуле:

HK = (14,229 × F) / L²

Где:

- F = испытательное усилие (в gf)

- L = длина длинной диагонали (в мм)

Это позволяет получить подробное значение твердости для крошечных тестовых участков.

Преимущества и ограничения

Тест Кнупа дает очень точные результаты при небольшом усилии. Он помогает при проверке тонких деталей или слоистых материалов. Однако для его проведения требуется микроскоп и много времени, поэтому он не идеален для общего использования или больших деталей.

Шкала твердости Мооса

Шкала Мооса - это простой способ оценить, насколько материал устойчив к царапинам. Она основана на том, насколько легко один материал может поцарапать другой.

Как это работает?

Шкала варьируется от 1 до 10. Более высокое число означает, что материал более жесткий. Например, тальцит имеет рейтинг 1, то есть он очень мягкий. Алмазу присвоена оценка 10, то есть он самый твердый. Чтобы проверить материал, попробуйте поцарапать его другим материалом из шкалы. Если его поцарапать, то он не поцарапается; значит, он тверже.

Распространенные материалы на весах

- 1 - Тальк

- 2 - Гипс

- 3 - Кальцит

- 4 - Флюорит

- 5 - Апатит

- 6 - Полевой шпат

- 7 - Кварц

- 8 - Топаз

- 9 - Корунд

- 10 - Бриллиант

Инженеры часто используют эту шкалу для быстрой проверки, особенно при выборе материалов для режущих инструментов или износостойких деталей.

Преимущества и ограничения

Шкала Мооса не использует и не нуждается в промышленных инструментах. Она отлично подходит для полевых работ и проверок. Но она не является точной. Она не дает точных значений твердости и не работает на металлах с одинаковыми уровнями твердости. Он лучше подходит для минералов, чем для промышленных металлов.

Испытание на твердость по Шору

Твердость по Шору используется для измерения твердости мягких материалов, таких как резина, пластик и некоторые мягкие полимеры. Она показывает, насколько материал сопротивляется вдавливанию под действием пружины.

Как это работает?

Для испытания по Шору используется прибор, называемый дюрометром. Он имеет небольшой штифт, который вдавливается в поверхность материала. Пружина регулирует усилие; результат отображается на циферблате в диапазоне от 0 до 100. Более высокое число означает более жесткий материал.

Береговые весы

Существует несколько шкал Шора. Наиболее распространенными являются:

- Берег А - для мягких материалов, таких как резина, силикон и мягкие пластмассы

- Шор Д - для более жестких пластмасс и полужестких материалов

- Берег 00 - для очень мягких гелей и пены

Для каждой шкалы используется своя форма и сила пружины в зависимости от типа материала.

Когда следует прибегать к тестированию по Шору?

Используйте Shore A для таких изделий, как шины, уплотнители и резиновые коврики. Используйте Shore D для жестких пластиков, таких как трубы или корпуса. Shore 00 лучше всего подходит для мягкой пены и гелеобразных материалов. Тест проводится быстро и легко повторяется, что делает его идеальным для производственного контроля.

Преимущества и ограничения

Испытание по Шору - быстрое и простое. Он не сильно повреждает материал и дает воспроизводимые результаты. Но он не подходит для металлов или материалов с упругой поверхностью. Лучше всего он подходит для мягких, гибких материалов.

| Название теста | Тип индентора | Диапазон нагрузки | Лучшее для | Единица | Примечания |

|---|---|---|---|---|---|

| Бринелль | Стальной или карбидо-вольфрамовый шарик (10 мм) | 500-3000 кгс | Отливки, поковки, мягкие металлы | HB или HBW | Оставляет большие вмятины, не подходит для тонких деталей |

| Rockwell | Стальной шар или алмазный конус | Зависит от масштаба | Металлы общего назначения, использование на производственных линиях | HRA, HRB, HRC и т.д. | Быстрый тест, прямое считывание, несколько шкал |

| Vickers | Алмазная пирамида | 10 г - 100 кгс | Тонкие детали, покрытия, все материалы | HV | Очень точный, требует микроскопа |

| Кнуп | Вытянутый бриллиант | 1 gf - 1000 gf | Микродетали, покрытия, сечения | HK | Высокая точность, лучше всего подходит для работы с очень маленькими участками |

| Mohs | Природные минералы (тест на царапины) | Н/Д | Минералы, простое сравнение | 1 - 10 | Быстрый тест, не точный, не для металлов |

| Берег | Подпружиненный штифт | Фиксированный масштаб | Пластмассы, резины, мягкие материалы | Берег A, D, 00 | Быстро и просто, но не для твердых материалов |

Выбор правильного теста на твердость

Выбор подходящего теста на твердость зависит от типа материала, его формы и того, что вам нужно измерить. Каждый метод имеет свой оптимальный вариант использования.

Тип и толщина материала

Более толстые и тяжелые металлы хорошо поддаются испытаниям по Бринеллю или Роквеллу. Тонкие листы или мелкие детали лучше испытывать по Виккерсу или Кнупу. Мягкие материалы, такие как резина или пластик, нуждаются в испытаниях по методу Шора. Всегда подбирайте материалы в соответствии с их прочностью и размером.

Чистота поверхности и подготовка

Для шероховатых поверхностей лучше использовать Бринелля. Виккерс и Роквелл дают более точные результаты для гладких поверхностей. Если на поверхности есть покрытия или слои, лучше использовать Кнупа. Чтобы избежать ошибок, убедитесь, что зона испытания чистая и ровная.

Условия тестирования и требования к точности

Для быстрых проверок на месте отлично подходят инструменты Rockwell и Shore. Они быстрые и требуют небольшой настройки. Для высокой точности в лабораториях выбирайте Виккерса или Кнупа. Они требуют больше времени, но дают очень точные результаты. Выбирайте в зависимости от того, насколько точным должно быть измерение.

Заключение

Твердость материала показывает, насколько хорошо он сопротивляется вмятинам, царапинам или износу. Каждый тест на твердость - Бринелля, Роквелла, Виккерса, Кнупа, Мооса и Шора - имеет свое применение, в зависимости от типа материала, его толщины и назначения. Выбор правильного теста помогает обеспечить качество и эксплуатационные характеристики изделия.

Вам нужна помощь в выборе лучшего материала или теста для вашего следующего проекта? Связаться с нами Сегодня, и пусть наша команда обеспечит быструю и надежную поддержку для ваших металлических деталей, изготовленных на заказ.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.