Лазерная сварка - это мощная технология, которая может изменить ваши производственные процессы. Многие инженеры и дизайнеры сталкиваются с проблемами при использовании традиционных методов сварки, такими как низкая скорость и непостоянное качество. Лазерная сварка предлагает решение, обеспечивая точность, скорость и более чистое покрытие, что делает ее привлекательным вариантом для различных областей применения.

Преимущества лазерной сварки делают ее привлекательной для инженеров и производителей. Благодаря способности получать чистые сварные швы с минимальными искажениями, стоит изучить, как эта технология может принести пользу вашим проектам.

Что такое лазерная сварка?

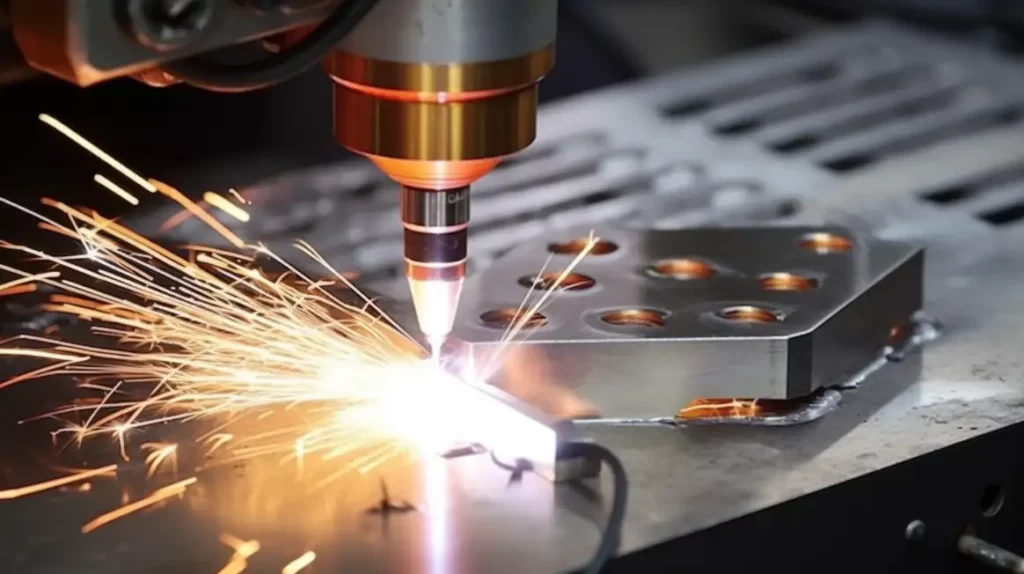

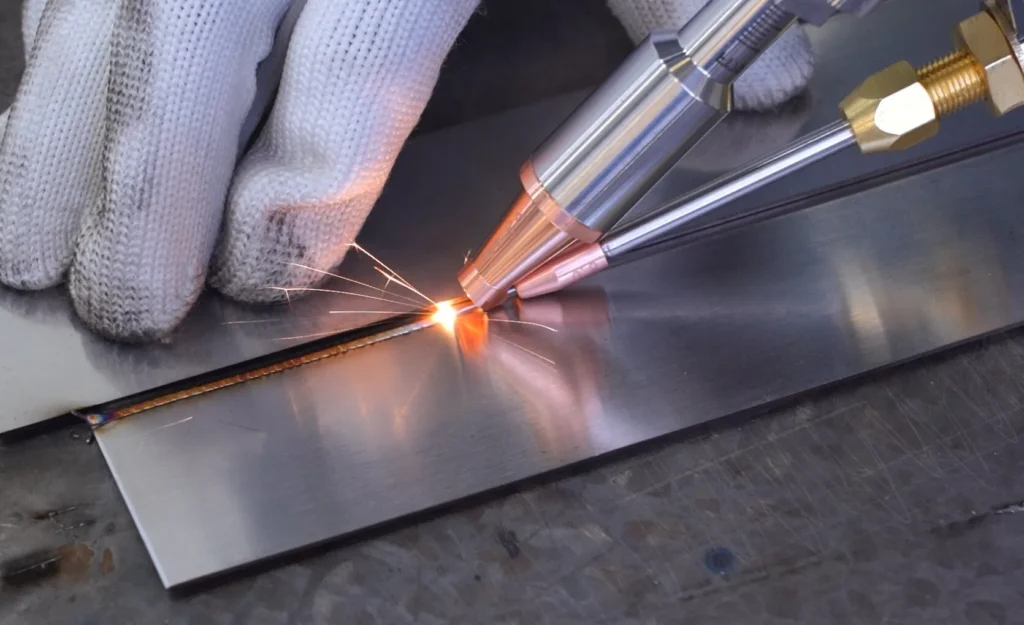

Лазерная сварка - это высокоэффективный метод, при котором для соединения металлических деталей используется сфокусированный высокоинтенсивный луч света. При этом материалы в месте соединения расплавляются и сплавляются, образуя прочное соединение по мере остывания и затвердевания. Оборудование, используемое для лазерной сварки, может варьироваться от больших стационарных аппаратов до ручных горелок, похожих на традиционные контактная сварка.

В фокусе лазерного луча металл достигает температуры плавления, образуя локальный расплавленный бассейн. Лазер движется вдоль поверхности шва, расплавляя переднюю кромку и позволяя застыть задней кромке. Успешная сварка приводит к прочному соединению деталей без окисления, обеспечивая долговечность и целостность конечного продукта.

Виды техники лазерной сварки

Лазерная сварка существует в нескольких специализированных формах, каждая из которых оптимизирована для конкретных применений и материалов. Вот что необходимо знать производителям об основных методах.

Проведение

Кондукционная сварка - это метод лазерной сварки, использующий для соединения материалов прежде всего теплопроводность. При этом методе сфокусированный лазерный луч нагревает поверхность металлических деталей в месте соединения, заставляя их плавиться. По мере остывания и затвердевания расплавленный материал стекает вместе, образуя сварной шов. Этот метод идеально подходит для тонких металлов и монтажных кромок.

Глубокое проникновение

При сварке с глубоким проплавлением и сварке шпуров используются мощные лазерные лучи для создания глубоких, узких швов. Эта техника подходит для толстых материалов. Лазерный луч сначала создает замочную скважину или полость в заготовке. По мере продвижения лазера вдоль шва он сохраняет эту полость, обеспечивая полное проникновение в материал.

Лазерное пятно

Лазерная точечная сварка предназначена для небольших и сложных деталей. Эта техника создает локализованные сварные швы в определенных точках, что делает ее идеальной для применения в тех случаях, когда важна точность. Лазер генерирует небольшие сварные швы, которые могут соединять края или проникать в одну деталь, чтобы соединиться с другой, находящейся под ней.

Лазерный шов

Лазерная сварка швов позволяет получить длинные, непрерывные швы вдоль стыка. Подобно традиционным методам сварки, этот метод часто предполагает использование присадочного прутка для создания галтели на стыке. Лазерная сварка швов часто применяется в областях, где требуются прочные и долговечные соединения большой длины.

Гибридный лазер

Гибридная лазерная сварка сочетает в себе традиционные методы дуговой сварки, такие как MIG или TIGИспользуя преимущества обоих процессов.

Типы лазеров

Выбор лазерного источника напрямую влияет на качество и эффективность сварки. Давайте рассмотрим четыре основных типа лазеров, используемых в современных сварочных установках.

СО2-лазеры

CO2-лазеры генерируют свой луч с помощью газовой смеси, содержащей в основном углекислый газ. Эти системы отлично справляются со сваркой пластмасс и неметаллов. Однако они требуют более тщательного обслуживания и имеют более низкую эффективность по сравнению с более новыми технологиями.

Волоконные лазеры

Волоконные лазеры представляют собой новейшее поколение лазерных технологий. Они создают луч внутри оптического волокна, легированного редкоземельными элементами. Эти лазеры отличаются высочайшей эффективностью и минимальными требованиями к обслуживанию.

Nd:YAG лазеры

Лазеры на иттрий-алюминиевом гранате, легированном неодимом (Nd: YAG), используют твердый кристалл в качестве излучающей среды. Они хорошо подходят для точной сварки, но требуют большего обслуживания, чем волоконные лазеры.

Дисковые лазеры

В дисковых лазерах в качестве среды усиления используется тонкий диск из легированного материала. Они сочетают высокую мощность с отличным качеством луча, что делает их пригодными для сварки толстых материалов.

Лазерная сварка: Основные этапы

Понимание технологического процесса обеспечивает стабильное качество перед началом любого проекта лазерной сварки. Давайте разберем основные этапы.

Шаг 1: Очистка

Первым шагом в процессе лазерной сварки является тщательная очистка свариваемых деталей. Для этого необходимо удалить с поверхностей такие загрязнения, как пыль, масло, жир или оксидные слои.

Шаг 2: Позиционирование

После того как детали очищены, их необходимо точно расположить для сварки. Для этого необходимо выровнять детали так, чтобы они плотно прилегали друг к другу без зазоров.

Шаг 3: Генерация лазерного луча

На этом этапе лазерный луч генерируется и фокусируется на зоне соединения. Фокусная точка луча настраивается для обеспечения оптимальной концентрации энергии на заготовках.

Шаг 4: Плавление и фьюзинг

Когда лазерный луч направляется на шов, он нагревает материалы до температуры плавления. Затем лазерный луч перемещается вдоль шва, обеспечивая непрерывное плавление и сплавление материалов по мере их остывания и затвердевания.

Шаг 5: Наполнитель (по желанию)

При необходимости введите присадочный материал для повышения прочности шва. Расплавьте его в расплавленной ванне, созданной лазером.

Шаг 6: Охлаждение и затвердевание

После сварки вновь образованный шов должен остыть и затвердеть. Это может происходить естественным образом или ускоряться с помощью методов закалки, таких как погружение в воду.

Преимущества лазерной сварки

Современное производство требует точности и скорости - лазерная сварка обеспечивает оба этих параметра. Этот передовой метод соединения приносит ощутимые преимущества производственным линиям в различных отраслях.

Высокая точность и аккуратность

Лазерная сварка позволяет достичь субмиллиметровой точности при создании швов. Сфокусированный луч создает стабильные, повторяющиеся сварные швы с точным контролем глубины проплавления.

Скорость и эффективность производства

При использовании систем лазерной сварки производственные циклы значительно сокращаются. Концентрированная энергия создает сварные швы быстрее, чем традиционные методы.

Снижение теплового воздействия на материалы

Сфокусированный луч лазера сводит к минимуму распространение тепла в окружающих областях. Такой концентрированный нагрев предотвращает коробление и деформацию чувствительных деталей.

Минимальная послесварочная обработка

Лазерные швы, как правило, практически не нуждаются в финишной обработке. Чистые, точные швы уменьшают или исключают шлифование, полировкаи другие операции после сварки.

Недостатки лазерной сварки

Хотя лазерная сварка имеет множество преимуществ, у нее есть и определенные недостатки, которые производители должны учитывать. Изучение этих недостатков поможет вам принять взвешенное решение о том, подходит ли она для ваших проектов.

Высокая первоначальная стоимость

Одним из основных недостатков лазерной сварки являются высокие первоначальные инвестиции, необходимые для лазерный сварщик. Благодаря передовым компонентам и технологиям лазерные сварочные аппараты стоят значительно дороже традиционных сварочных установок.

Ограниченная глубина проникновения

Лазерная сварка наиболее эффективна для тонких материалов. Глубина проникновения лазера может оказаться недостаточной для более толстых материалов, что приведет к образованию слабых сварных швов.

Чувствительность к материалам

Некоторые материалы, особенно с высокой отражательной способностью, такие как алюминиевые и медные сплавы, могут быть сложны для лазерной сварки.

Соображения безопасности

Лазерная сварка сопряжена с риском для безопасности, включая возможные травмы глаз и ожоги от случайного воздействия лазерного луча.

Области применения лазерной сварки

Лазерная сварка находит применение во многих отраслях промышленности:

Аэрокосмическая промышленность

Используется для изготовления компонентов самолетов и деталей космических аппаратов. Идеально подходит для создания легких, но прочных соединений в алюминиевых и титановых конструкциях.

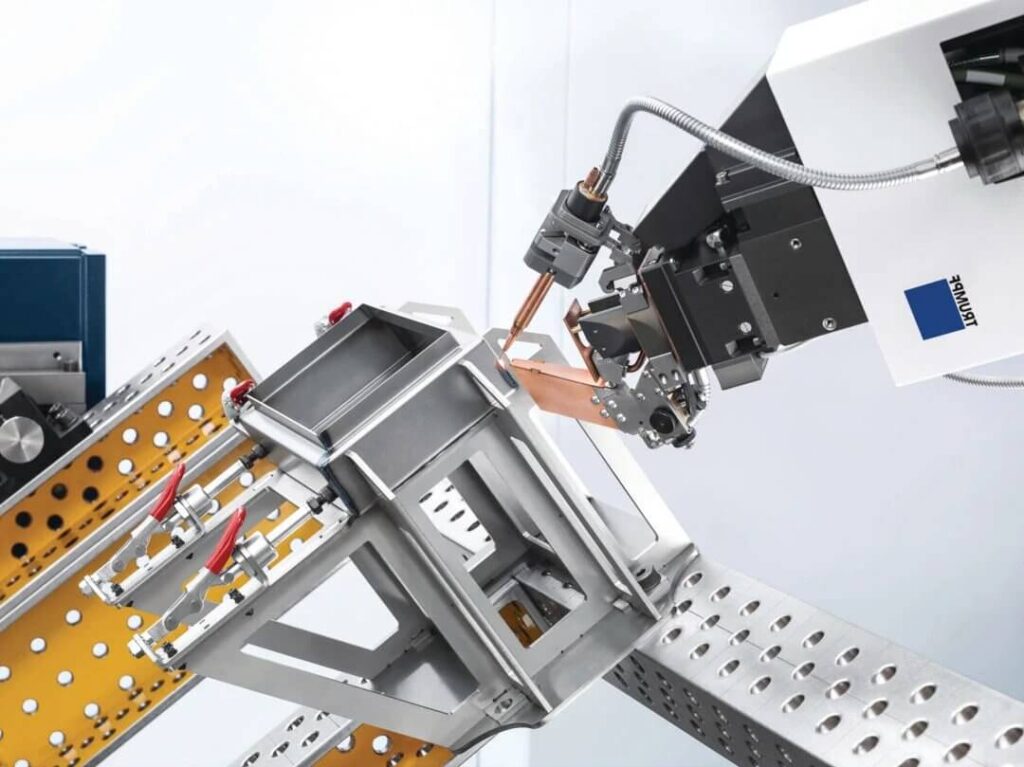

Автоматизированная индустрия

Применяется для сварки кузовов автомобилей и критически важных компонентов безопасности. Обеспечивает точную, высокоскоростную сварку рам и панелей автомобиля.

Производство медицинского оборудования

Создает точные сварные швы для хирургических инструментов и имплантатов. Обеспечивает стерильность и чистоту сварных швов, необходимых для применения в медицине.

Электроника и электрические компоненты

Обеспечивает точную сварку мелких электронных деталей. Минимизирует тепловое повреждение чувствительных компонентов при сборке.

Ювелирные изделия и тонкая обработка металла

Обеспечивает детальную сварку драгоценных металлов. Идеально подходит для создания замысловатых конструкций с минимальным искажением материала.

Производство добавок

Поддерживает процессы трехмерной печати по металлу. Используется для послойного изготовления сложных металлических деталей с высокой точностью.

Факторы, влияющие на качество лазерной сварки

На качество лазерной сварки влияют несколько критических факторов. Понимание этих элементов поможет вам оптимизировать сварочные процессы и добиться превосходных результатов.

Мощность и интенсивность лазера

Мощность лазера - важнейший фактор, определяющий качество сварных швов. Более высокие уровни мощности увеличивают энергию, доставляемую к заготовке, что приводит к более глубокому проникновению и более высокой скорости сварки. Однако чрезмерная мощность может привести к перегреву и деформации.

Фокусировка и размер пятна

Фокусировка и размер пятна лазерного луча существенно влияют на производительность сварки. Меньший размер пятна концентрирует энергию на ограниченной площади, повышая проплавление и интенсивность. И наоборот, при большем размере пятна тепло распределяется по более широкой площади, что может уменьшить глубину проплавления.

Скорость сварки и манипулирование лучом

Более быстрые скорости могут привести к более мелкому проплавлению, в то время как медленные скорости могут увеличить теплоприток и потенциальное искажение. Кроме того, методы манипулирования лучом, такие как осцилляция или плетение, могут повысить качество сварки за счет улучшения распределения тепла и глубины проплавления.

Выбор защитного газа

Выбор защитного газа играет важную роль в защите расплавленной сварочной ванны от атмосферных загрязнений. Инертные газы, такие как аргон или гелий, обычно используются для предотвращения окисления во время сварки.

Заключение

Лазерная сварка - мощный и эффективный метод, широко используемый в различных отраслях промышленности. Он обладает такими преимуществами, как высокая точность, скорость и минимальное тепловое воздействие. Однако мощность лазера, фокусировка, скорость сварки и выбор защитного газа могут существенно повлиять на качество сварного шва.

Не стесняйтесь обращаться если вы рассматриваете возможность использования лазерной сварки в своих проектах или у вас есть вопросы о ее применении. Наша команда готова помочь вам найти правильные решения для ваших производственных нужд!

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.