На многих заводах роботы тратят больше времени на исправление несоответствия деталей, чем на их сборку. Автоматика работает настолько хорошо, насколько хороши детали, с которыми она работает. Хорошо спроектированная металлическая деталь обеспечивает более быстрые циклы, более плавное движение роботов и меньшее количество регулировок оператором. Плохая конструкция приводит к ошибкам в подаче, простоям и дорогостоящим ручным исправлениям.

В этой статье рассказывается о том, как инженеры могут проектировать готовые к автоматизации детали из листового металла, которые эффективно переходят от САПР к серийному производству, обеспечивая баланс между точностью, технологичностью и совместимостью с роботами.

Цели проектирования металлических деталей, удобных для автоматизации

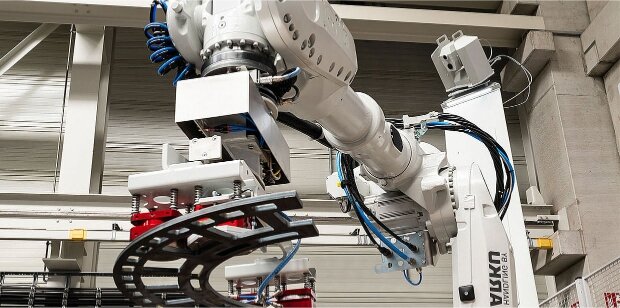

Интеллектуальная автоматизация начинается с четкого проектирования. Эти основные принципы обеспечивают предсказуемое поведение каждой части манипулятора вашего робота, уменьшая несоосность и прерывания цикла.

Последовательность и повторяемость превыше сложности

Автоматизированные системы основаны на повторении. Роботизированный пресс или захват выполняет идентичные движения тысячи раз, ожидая, что каждая деталь будет соответствовать предыдущей. Даже незначительные отклонения - неравномерные радиусы изгиба, неровные отверстия или несоответствующая ширина фланца - могут прервать подачу или вызвать остановку качества.

Ключевые практики

- Используйте стандартные диаметры отверстий (4 мм, 6 мм и 8 мм), совместимые с автоматическими инструментами для перфорации и клепки.

- Поддерживайте равномерную толщину листа для предотвращения смещения приспособления.

- Определите четкие первичные точки отсчета для роботизированных систем позиционирования и контроля, чтобы обеспечить точное позиционирование и контроль.

На высокоскоростных сборочных линиях даже отклонение в ±0,1 мм может привести к сбоям в подающем механизме, требующим ручного перезапуска, что отнимает 3-5 минут на остановку. Постоянство геометрии обеспечивает стабильное время цикла и повышает производительность.

💡 Совет дизайнера: Сохраняйте равномерное расстояние между отверстиями и краями зеркально отображенных деталей. Роботы используют эти расстояния для автоматического выравнивания во время операций подбора и установки.

Упрощение транспортировки и сборки

Каждый робот полагается на геометрию, которую можно захватывать и ориентировать последовательно, каждый раз. Неровные контуры, хрупкие выступы или смещенные отверстия сбивают с толку датчики технического зрения и приводят к ошибкам в подаче.

Хорошее правило: Создайте конструкцию с одной очевидной ориентацией, чтобы машина всегда знала, как ее выбрать.

- Избегайте узких или гнездовых форм, которые могут запутаться в кормушках.

- Добавьте простые подсказки для ориентации, например, плоские края или симметричные углы.

- Замените резкие переходы на плавные радиусы, чтобы обеспечить плавный контакт с захватом.

Упрощенная геометрия повышает производительность. Исследования показывают, что оптимизация профилей деталей позволяет сократить ошибки подачи на 30-40 % и повысить стабильность производительности при работе в несколько смен.

⚠️ Распространенная ошибка: Проектирование декоративных вырезов, различающихся для левосторонних и правосторонних деталей. Системы технического зрения воспринимают их как разные модели, что удваивает усилия по программированию.

Проектирование для модульности и обслуживания

Автоматизированные системы предпочитают модульные конструкции, которые легко собирать, тестировать и заменять. Если каждый ремонт требует полной разборки, время простоя и трудозатраты быстро возрастают.

Модульность дает несколько преимуществ для автоматизации:

- Параллельная сборка: Субмодули можно изготавливать и тестировать на отдельных станциях.

- Более быстрое обслуживание: Сменные модули сокращают время ремонта на 20-30%.

- Возможность масштабирования в будущем: Модернизированные модули могут повторно использовать монтажные интерфейсы, не требуя переделки всей рамы.

Стандартизированное оборудование, такое как самозажимные гайки, быстросъемные панели и монтажные выступы, помогает роботам и техническому персоналу собирать или обслуживать изделия без необходимости использования специальных инструментов.

💡 Совет дизайнера: Используйте одинаковые типы крепежа во всех узлах. Автоматические отвертки и устройства подачи работают быстрее, если крепеж стандартизирован.

Выбор материала и процесса

Даже безупречная геометрия не работает без стабильных материалов и последовательного изготовления. Выбор правильного сплава и технологического процесса закладывает основу надежности автоматизации.

Соответствие материала функции и процессу

Для автоматизации требуются материалы, которые форма, сгибать, и сваривать без неожиданных деформаций. Каждый металл ведет себя по-разному при воздействии тепла, давления и нагрузки на инструмент, поэтому выбор влияет как на скорость, так и на надежность.

Стандартные материалы для автоматизированного производства:

- Холоднокатаная сталь (CRS): Обеспечивает стабильную прочность и гладкую поверхность, что делает его идеальным для автоматизированных линий штамповки и гибки.

- Нержавеющая сталь 304/316: Устойчив к коррозии и поверхностному окислению; хорошо работает в чистых помещениях или в системах автоматизации на открытом воздухе.

- Алюминий 5052/6061: Легкая, с хорошей пластичностью для роботизированной гибки; уменьшает износ инструмента и позволяет ускорить циклы формовки.

- Медь и латунь: Отлично подходят для токопроводящих компонентов, но требуют меньшего давления подачи и тщательного зажима из-за мягкости.

Равномерность имеет такое же значение, как и тип. Поддержание допуска по толщине ±0,05 мм в партиях может снизить количество переделок на 20-30%, так как постоянная толщина материала помогает инструментам ЧПУ и датчикам калиброваться более надежно.

💡 Совет дизайнера: Выбирайте материалы с постоянной плоскостностью рулона (отклонение ≤ 2 мм на метр). Неровные листы вызывают проскальзывание захвата и смещение инструмента в роботизированных подающих устройствах.

Методы изготовления, поддерживающие автоматизацию

Автоматизированные линии основаны на процессах, которые сводят к минимуму отклонения и устраняют необходимость в человеческой настройке. Выбор правильной последовательности изготовления позволяет станкам поддерживать точность в течение всей смены без постоянной перекалибровки.

Процессы изготовления, совместимые с автоматизацией:

- Лазерная резка: Обеспечивает жесткие допуски (± 0,05 мм) и гладкие края, не требующие удаления заусенцев. Волоконные лазеры могут работать со скоростью 100+ м/мин в непрерывном режиме с незначительными отклонениями.

- Пробивка с ЧПУ: Идеально подходит для обработки повторяющихся отверстий; автоматические устройства смены инструмента поддерживают смешанную геометрию с минимальным временем простоя.

- Роботизированная гибка: Передовые листогибочные прессы, оснащенные датчиками угла, обеспечивают точность ±0,2°, гарантируя точное выравнивание сотен деталей.

- Роботизированная сварка: Обеспечивает равномерную ширину шарика и глубину проникновения, сокращая циклы проверки и доработки за счет до 25 %.

В компании Shengen наши производственные команды часто рекомендуют использовать гибридную установку - лазерную резку для точности профиля, роботизированную гибку для повторяемости формы и сварку с ЧПУ для согласованности - особенно для корпусов, рам и узлов кронштейнов.

Такая комбинация обеспечивает предсказуемое время цикла и стабильную геометрию деталей при круглосуточной автоматизированной работе.

⚠️ Распространенная ошибка: Проектирование деталей, требующих многократного повторного зажима между резкой и гибкой. Каждый ручной перенос создает риск несоосности и замедляет автоматизацию на 15-20%.

Отделка поверхности и последующая обработка

Гладкая, однородная поверхность позволяет захватам, конвейерам и датчикам работать с высокой точностью. Дефекты поверхности или несовместимые покрытия могут препятствовать обнаружению деталей или автоматическому выравниванию сборки.

Популярные варианты финишной обработки автоматизированных деталей:

- Порошковое покрытие: Сильное, равномерное покрытие; при определении допусков на отверстия и пазы разработчики должны компенсировать наплывы покрытия (~ 0,08-0,12 мм на сторону).

- Анодирование: Идеально подходит для алюминиевых деталей, обеспечивая как защиту от коррозии, так и стабильное трение поверхности для роботизированного захвата.

- Цинковое покрытие / E-покрытие: Используется для проводящих узлов, требующих непрерывного заземления EMI/RFI.

- Обработка бисером / щеткой: Создает однородную текстуру, улучшая визуальный контроль и распознавание оптическими датчиками.

Контролируемые испытания показали, что поддержание равномерного качества поверхности снижает ошибки зрения роботов на 15-20% и предотвращает ложный брак при проверке. Процесс отделки это не просто эстетика - это часть стратегии качества автоматизации.

💡 Совет дизайнера: При использовании отражающих покрытий (например, полированной нержавеющей стали или хромированного покрытия) добавьте матовые опорные зоны или фидуциальные метки для обнаружения машинным зрением.

Особенности конструкции, улучшающие автоматизированную сборку

Незначительные изменения в конструкции позволяют добиться значительного повышения эффективности. Эти детали, ориентированные на сборку, позволяют роботам работать без сбоев при минимальных настройках приспособлений.

Оптимизация отверстий, пазов и накладок

Отверстия и пазы не просто функциональны - они определяют, насколько легко машины могут размещать, захватывать и выравнивать детали.

Неудачно расположенное отверстие может нарушить производственный ритм. Хорошо продуманные системы отверстий и пазов улучшают повторяемость и снижают зависимость от приспособлений.

Принципы проектирования удобных для автоматизации функций:

- Расстояние между краями должно быть в 1,5-2,0 раза больше толщины материала, чтобы предотвратить растрескивание в процессе формовки.

- Используйте стандартные диаметры (4, 6 и 8 мм), совместимые с автоматическими инструментами для введения.

- Выравнивание отверстий по типовым опорным точкам для быстрого ориентирования роботом.

- Соблюдайте равномерную ширину пазов, чтобы обеспечить поглощение допусков при сборке.

💡 Совет дизайнера: При добавлении выравнивающих вкладок располагайте их в симметричных точках. Роботы используют геометрический баланс для более быстрого определения ориентации детали.

Самоустанавливающиеся элементы, такие как сборки с выступами и пазами, могут снизить требования к приспособлениям до 35%, позволяя роботам выполнять выравнивание и соединение за один проход. Для рам из тонколистового металла такой подход к проектированию часто устраняет необходимость в дополнительных приспособлениях.

⚠️ Распространенная ошибка: Использование декоративных или нестандартных вырезов для выравнивания. Системы машинного зрения с трудом распознают неправильные формы, что замедляет время цикла.

Допуски и контроль точек отсчета

От допусков зависит, насколько надежно будут подогнаны детали и насколько плавно автоматика повторит эту подгонку тысячи раз.

Слишком тугие детали заклинивают или деформируются, слишком свободные - дребезжат от вибрации или не проходят проверку.

Лучшие практики автоматизированного планирования допусков:

- Четко определите первичные, вторичные и третичные опорные точки для позиционирования, сгибания и соединения.

- Избегайте ненужных допусков ±0,05 мм, если это не критично; ±0,1-0,2 мм часто достаточно для роботизированной сварки или гибки.

- Моделируйте в САПР укладку допусков, чтобы предсказать суммарную погрешность до начала производства.

В исследованиях по роботизированной сборке поддержание последовательных схем точек отсчета позволяет сократить время установки приспособления на 20-25 % и повысить процент прохождения при контроле первых деталей.

💡 Совет дизайнера: Для деталей, собираемых двуплечими роботами, выравнивайте ключевые точки отсчета по обеим осям, чтобы упростить калибровку и уменьшить количество циклов коррекции зрения.

Выбор крепежа и соединений

Выбор правильного метода соединения может значительно повысить производительность автоматизации. Ручное крепление замедляет производство, в то время как удобные для автоматизации соединения поддерживают стабильное время цикла.

Рекомендуемые методы крепления и соединения:

- Самозаклинивающийся крепеж (PEM/Rivet Nuts): Идеально подходит для роботизированного прессования, устраняя колебания крутящего момента и обеспечивая воспроизводимую силу вытягивания.

- Точечная/дуговая сварка: Постоянный электрический контакт обеспечивает идентичные сварочные швы, обеспечивая стабильное проплавление и целостность шва.

- Соединения типа "шип-паз": Обеспечивают быстрое механическое выравнивание, часто устраняя необходимость в отдельных фиксирующих приспособлениях.

- Системы защелкивания или фиксации: Подходит для легких крышек или панелей, где быстрота сборки превосходит необходимость выдерживать нагрузку.

В крупносерийном производстве автоматизированные системы установки крепежа могут обрабатывать 1 000-1 200 деталей в час с отклонением < 1 %. Стандартизация типов крепежа - использование одинаковой длины винта, резьбы и типа головки - еще больше сокращает время замены инструмента и усилия по программированию.

⚙️ Шенгенский инсайт: На наших производственных линиях переход от ручной сварки гаек к роботизированной установке PEM сократил общее время сборки на 42 % и устранил проблемы, связанные с деформацией после сварки.

Интеграция автоматизации от прототипа до производства

Валидация конструкции соединяет концепцию и масштабирование. Эти шаги превращают рабочий прототип в стабильный автоматизированный процесс с большими объемами производства.

Ранний DFM и моделирование

Хорошая автоматизация начинается с ранней проверки. Анализ DFM позволяет определить пределы формовки, досягаемость инструмента и распределение допусков еще до раскроя одного листа. Виртуальное моделирование также подтверждает траектории движения роботов, углы изгиба и доступность сварных швов задолго до начала физических испытаний.

Лучшие практики валидации DFM

- Моделирование углов изгиба и пружинящего отката для подтверждения стабильности формования.

- Проверьте траектории роботизированной сварки на наличие зазоров и доступа.

- Запустите цифровые симуляторы подбора и размещения, чтобы обнаружить проблемы с ориентацией.

Раннее моделирование экономит реальные деньги. Заводы, использующие валидацию DFM, сокращают количество заказов на внесение изменений в конструкцию на 30-50% и ускоряют готовность производства на 20-30%.

💡 Совет дизайнера: Выполните быструю проверку DFM перед завершением работы над CAD. Исправление радиуса изгиба в цифровом виде занимает минуты, а исправление его после изготовления оснастки - недели.

Запуск прототипов для проверки автоматизированных шагов

Даже при моделировании физический прототип говорит правду. Небольшие опытные партии позволяют инженерам проверить точность изгиба, выравнивание и реальные характеристики материалов. На этом этапе выявляются искажения, проблемы с подачей или несоответствия в захвате, которые цифровые модели могут не заметить.

Цели запуска прототипа

- Проверьте искажение отверстий, пружинистость и качество сварки.

- Проверьте выравнивание приспособления и ориентацию сборки.

- Сбор статистических данных для калибровки и повторяемости роботов.

Проверенные прототипы обычно снижают количество брака на 30-40% на последующих этапах. В компании Shengen опытные образцы являются стандартом перед началом автоматизации - наши инженеры используют данные о процессе в реальном времени для точной настройки углов формовки и давления подачи, что позволяет добиться более плавного перехода к серийному производству.

⚠️ Распространенная ошибка: Пропуск проверки прототипа для "экономии времени". Первая производственная партия становится испытанием - и зачастую самым дорогим уроком.

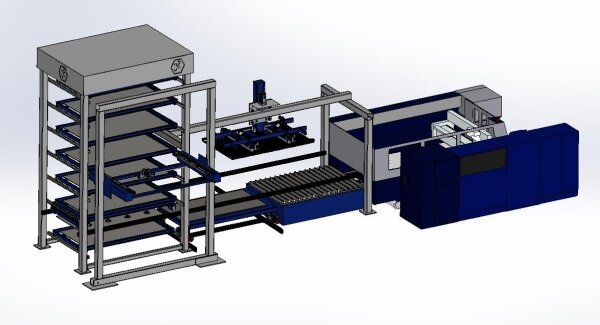

Масштабируемая конструкция инструментов и приспособлений

Гибкая оснастка - основа масштабируемой автоматизации. Статическая оснастка подходит для одной детали; модульные приспособления, с другой стороны, адаптируются к изменениям продукта и производству смешанных моделей, не требуя значительного времени простоя.

Руководство по масштабируемой оснастке

- Используйте сменные штифты и пластины для разных моделей.

- Встроенные быстросменные зажимы сокращают время настройки.

- Стандартизация интерфейсов приспособлений для роботизированных и ручных операций для обеспечения согласованности и эффективности.

Эти стратегии сокращают время переналадки и повышают коэффициент использования оборудования. В условиях смешанного производства гибкие приспособления могут повысить эффективность линии на 25-35 % при сохранении неизменного качества.

💡 Совет дизайнера: Планируйте отверстия под приспособления и опорные площадки на этапе проектирования. Позднее доработка совместимости приспособлений часто удваивает стоимость оснастки.

Баланс между стоимостью, скоростью и гибкостью

Автоматизация должна служить вашим производственным целям, а не контролировать их. Она наиболее рентабельна, когда применяется к повторяющимся, стабильным деталям и масштабируемым объемам. Для проектов с высоким содержанием смеси и небольшим объемом продукции полуавтоматические линии (сочетающие ручную загрузку с роботизированной гибкой/сваркой) часто обеспечивают оптимальный баланс скорости и инвестиций.

Рекомендации по окупаемости инвестиций

- Полная автоматизация: Для стабильной, долгосрочной работы с большими объемами деталей.

- Полуавтоматизация: Для гибких конструкций или прототипов.

- Гибридная автоматизация: Сочетание ручного контроля с автоматической точностью при работе с небольшими партиями.

Создание библиотеки стандартизированных компонентов - стандартных кронштейнов, вставок PEM, шаблонов отверстий - помогает повторно использовать проверенные конструкции в разных линейках продукции. Такая согласованность позволяет сократить время проектирования до 40% и упростить программирование средств автоматизации.

Заключение

Успех автоматизации заключается не в замене людей, а в разработке более интеллектуальных систем. Когда инженеры планируют последовательность действий, проверяют их с помощью моделирования и подтверждают опытным путем, автоматизация становится стратегическим преимуществом, а не риском.

Если вы разрабатываете автоматизированное оборудование, роботизированные системы или прецизионные металлические узлы, наши инженеры помогут вам в проектировании и проверке компонентов, готовых к автоматизации. Свяжитесь с компанией "Шенген" сегодня чтобы оптимизировать ваш следующий проект для повышения эффективности автоматизированного производства.

Часто задаваемые вопросы

Что делает металлическую деталь "готовой к автоматизации"?

Готовая к автоматизации деталь имеет согласованную геометрию, явные опорные точки и стандартизированные характеристики для роботизированного захвата, ориентации и сборки.

Как DFM может улучшить автоматизированное производство?

Ранние обзоры DFM выявляют риски, связанные с геометрией, проблемы с формуемостью и превышение допусков еще до начала изготовления оснастки, что позволяет сократить объем повторной обработки на 30-50%.

Какие материалы лучше всего подходят для автоматизированного производства?

Холоднокатаная сталь, нержавеющая сталь 304/316 и алюминий 5052 широко используются благодаря своим стабильным свойствам формовки, коррозионной стойкости и предсказуемым характеристикам изгиба.

Какие виды отделки поверхности подходят для использования в автоматизированных средах?

Порошковая окраска, анодирование и цинкование обеспечивают устойчивые поверхности для роботизированной обработки. Проектировщики должны учитывать возможность наращивания покрытия (≈ 0,1 мм на сторону).

Какие крепежи и соединения лучше всего подходят для робототехники?

Самозажимные гайки, соединения типа "выступ-паз" и точечные сварные швы обеспечивают автоматизированную сборку с повторяющимся моментом затяжки и выравниванием.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.