Каждый год коррозия обходится производителям в миллиарды долларов в виде потерь производительности, замен и гарантийных обязательств. Для изделий из листового металла проблема начинается с малого - пятна ржавчины, пятна на стыке - но часто заканчивается ослаблением конструкции, жалобами клиентов или полным выходом детали из строя.

Коррозия - это не просто косметическая проблема. Она ставит под угрозу прочность, надежность и электрическое заземление. Как только она начинается, затраты на ремонт обычно превышают экономию от использования более дешевых материалов или отсутствия покрытий. Именно поэтому успешные проекты решают проблему коррозии на этапе проектирования, а не после производства.

Разработка коррозионностойких деталей из листового металла требует трех основных составляющих: выбора правильного материала, придания деталям формы, исключающей попадание влаги, и выбора правильных покрытий и отделки. Когда эти решения принимаются заблаговременно, детали служат на годы дольше, сокращается объем технического обслуживания и повышается надежность бренда.

Понимание коррозии листового металла

Коррозия - это естественная реакция между металлом и окружающей средой. Она происходит, когда атомы металла теряют электроны, образуя оксиды, гидроксиды или соли.

Распространенные виды коррозии

Равномерная коррозия равномерно распределяется по поверхности. Он предсказуем и обычно является результатом постоянного воздействия воздуха и влаги. Регулярное нанесение покрытия и уход за ним могут значительно замедлить этот процесс.

Точечная коррозия образует небольшие, но глубокие отверстия, которые быстро проникают в тонкий листовой металл. Причиной возникновения этого заболевания часто становится среда, богатая хлоридами, например, прибрежные районы или чистящие химикаты. Одна ямка может прорасти сквозь лист толщиной 1 мм менее чем за год, если не принимать меры.

Щелевая коррозия возникает, когда в зазорах или накладках скапливается застойная жидкость, например под прокладками или между клепаными соединениями. Уровень кислорода в этих пространствах падает, создавая агрессивную локальную среду.

Гальваническая коррозия возникает при соприкосновении двух разных металлов в проводящей жидкости. Менее благородный металл корродирует быстрее. Например, использование шурупов из углеродистой стали на алюминиевых панелях может привести к появлению видимых полос ржавчины в течение нескольких месяцев.

Коррозионное растрескивание под напряжением (SCC) происходит, когда растягивающее напряжение сочетается с коррозионной средой. В зонах сварных швов или загнутых углах могут медленно образовываться микротрещины, которые приводят к внезапному разрушению.

Факторы окружающей среды и уровни риска

Скорость коррозии в значительной степени зависит от условий окружающей среды детали. Ниже приведены общие сведения о типичных категориях воздействия:

| Окружающая среда | Пример условий | Типичные потери материала (мягкая сталь) | Рекомендуемые материалы |

|---|---|---|---|

| Контролируемый в помещении | Номер с кондиционером | <0,01 мм/год | Мягкая сталь, алюминий с покрытием |

| Открытый городской | Периодические дожди, низкий уровень загрязнения | 0,02-0,05 мм/год | Оцинкованная сталь, нержавеющая сталь 304 |

| Промышленность | Кислотные газы, высокая влажность | 0,05-0,1 мм/год | Нержавеющая сталь 316, анодированный алюминий |

| Морской / прибрежный | Соленый туман, высокая влажность | 0,1-0,2 мм/год | Нержавеющая сталь 316, титан |

Эти значения показывают, почему небольшое обновление материала может обеспечить значительную экономию в течение срока службы детали. Панель из низкоуглеродистой стали может прослужить 2-3 года на открытом воздухе, в то время как панель из нержавеющей стали 316 в точно таком же месте может прослужить более 20 лет.

Выбор правильных материалов

Выбор материала является основой коррозионной стойкости. Покрытия и отделка могут обеспечить дополнительную защиту, но если основной металл легко подвергается коррозии, долгосрочные эксплуатационные характеристики всегда будут ограничены.

Нержавеющие стали

Нержавеющие стали являются основой коррозионностойких конструкций. Высокое содержание хрома в них образует самовосстанавливающуюся оксидную пленку, которая препятствует проникновению кислорода и воды на поверхность металла.

- 304 нержавеющая Обеспечивает хорошую общую защиту для использования внутри и снаружи помещений.

- нержавеющая сталь 316 добавляет молибден, повышая устойчивость к хлоридам и кислотам, идеально подходит для морской или химической среды.

- Правильно пассивированный нержавеющий корпус может оставаться без ржавчины в течение 15-25 лет даже под открытым небом.

Алюминиевые сплавы

Алюминий образует естественный оксидный слой, который запечатывает поверхность. Он легкий, легко поддается формовке и широко доступен в таких марках, как 5052 и 6061.

Для дополнительной защиты и улучшения внешнего вида анодирование увеличивает толщину оксида до 10-25 мкм или до 50 мкм для деталей промышленного класса.

Однако алюминий не должен напрямую соприкасаться с медью или сталью; изоляционные шайбы или покрытия предотвращают гальванические реакции.

Медь и латунь

Медь и ее сплавы противостоят атмосферной и промышленной коррозии, образуя устойчивую зеленую патину, которая защищает поверхность. Латунь часто выбирают, когда важны и проводимость, и визуальная привлекательность.

Хотя эти материалы тяжелее и дороже, они долговечны в архитектурном, электротехническом или декоративном применении.

Сплавы титана и никеля

В условиях жесткого химического или морского воздействия титан и сплавы на основе никеля обеспечивают непревзойденную устойчивость. Титан противостоит кислотам, щелочам и соленой воде, сохраняя прочность при повышенных температурах.

Никелевые сплавы, такие как инконель, выдерживают экстремальные условия, в которых другие металлы выходят из строя, хотя их сложнее обрабатывать и они значительно дороже.

Баланс между производительностью, стоимостью и изготовлением

Выбор коррозионностойкого материала - это не просто выбор самого прочного варианта. Лучший выбор - это баланс между производительностью, стоимостью и технологичностью.

Например:

- Нержавеющая сталь 316 стоит примерно в 2 раза дороже низкоуглеродистой стали, но срок ее службы может быть в 10 раз больше.

- Анодированный алюминий обеспечивает хорошую защиту при меньшем весе и стоимости обработки.

- Мягкая сталь остается экономичной в сочетании с оцинковкой или порошковым покрытием в неагрессивных средах.

Если вы сомневаетесь, сравнивайте общую стоимость жизненного цикла, а не только цену покупки. Долговечная деталь, которая позволяет избежать замены каждые несколько лет, часто быстро окупается.

Проектирование с учетом дренажа, вентиляции и чистоты

Выбор материала закладывает основу для коррозионной стойкости, но геометрия определяет, как долго эта защита продержится. Хорошо спроектированная деталь позволяет воде стекать, воздуху циркулировать, а покрытиям достигать каждой поверхности.

Предотвращение задержки влаги

Вода - основное топливо для коррозии. Как только она оседает на поверхности, кислород и загрязняющие вещества ускоряют разрушение металла. Чтобы снизить этот риск, придайте деталям такую форму, чтобы жидкости могли свободно стекать.

Избегайте плоских горизонтальных поверхностей, глубоких карманов и острых углов. Вместо этого используйте уклоны 3°-5° на горизонтальных панелях, закругленные изгибы и открытые каналы, способствующие воздушному потоку.

Для наружных корпусов добавьте дренажные отверстия в самых низких точках и расположите их вдали от электрических и косметических зон. Простое изменение конструкции, например, добавление наклонного фланца, может продлить срок службы покрытия на несколько лет.

Избегайте щелей и зазоров

Щели действуют как маленькие химические реакторы. Влага и пыль скапливаются внутри, кислорода становится меньше, и коррозия ускоряется. Частыми виновниками коррозии являются плотные накладки, соединения с прокладками или точечные сварные швы.

По возможности используйте непрерывные сварные швы, а не многоточечные. Если болтовые соединения необходимы, уплотните их не впитывающими прокладками или коррозионностойким герметиком.

Между перекрывающимися панелями оставляйте зазор не менее 0,5 мм для притока воздуха или дренажа. Острые внутренние углы следует заменить небольшими радиусами, чтобы облегчить очистку и нанесение покрытия.

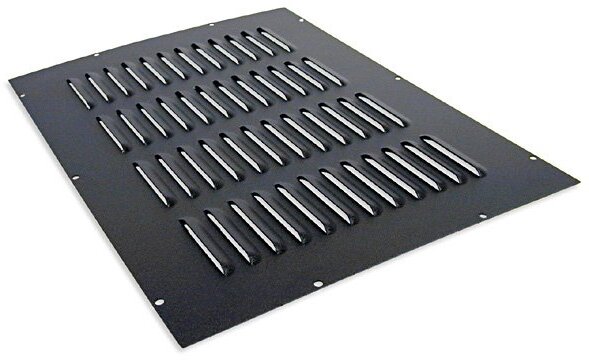

Проектирование для очистки и вентиляции

Регулярная очистка значительно замедляет коррозию - но только в том случае, если к поверхностям есть доступ. Когда проектирование корпусов или рамы, оставьте место для инструментов для чистки, осмотра или подачи воздуха.

Вентиляционные отверстия или жалюзи помогают выровнять влажность и температуру внутри корпуса, уменьшая образование конденсата. Несколько небольших отверстий могут предотвратить попадание влаги без ущерба для конструкции или степени защиты.

Обработка поверхности и защитные покрытия

Даже при использовании идеальных материалов и геометрии все равно необходим надежный барьер. Отделка поверхности создает последний защитный слой. Выбор правильной отделки зависит от условий воздействия, стоимости и эстетических целей.

Обычные защитные покрытия

Порошковое покрытие

При порошковом окрашивании используется электростатически заряженный порошок, отверждаемый под воздействием тепла. В результате получается прочная кожа толщиной 60-120 мкм. Она устойчива к УФ-лучам, царапинам и большинству химических веществ, что позволяет использовать ее для наружных шкафов и корпусов машин. Она обеспечивает длительный срок службы при умеренной стоимости.

Анодирование (для алюминия)

При анодировании слой естественного оксида утолщается до 10-25 мкм (стандартный) или 40-50 мкм (промышленный). Оксид плотно сцепляется с основным металлом, повышая стойкость и позволяя окрашивать детали. Твердоанодированные детали могут прослужить более десяти лет на открытом воздухе с минимальным выцветанием.

Цинкование и горячее цинкование

Цинк защищает сталь за счет жертвенной коррозии - слой цинка корродирует первым. Электрооцинкованные покрытия (5-25 мкм) лучше всего подходят для деталей внутри помещений. Покрытия горячего погружения (до 100 мкм) выдерживают интенсивную эксплуатацию на открытом воздухе или в море. Оцинкованный слой толщиной 100 мкм обычно служит 15-20 лет в умеренных условиях.

Электрополировка и пассивация (для нержавеющей стали)

Электрополировка удаляет поверхностные загрязнения и микрошероховатости, а пассивация восстанавливает слой оксида хрома, утраченный во время сварки или механической обработки. Вместе они значительно повышают долговечность и гигиеничность нержавеющей стали - идеальное решение для медицинских, пищевых и морских узлов.

Краски и грунтовки

Эпоксидные и полиуретановые краски обеспечивают гибкое, устойчивое к химическим воздействиям покрытие. Грунтовки с высоким содержанием цинка служат дополнительным защитным барьером для низкоуглеродистой стали перед нанесением окончательного верхнего слоя. Многослойная система - грунтовка плюс верхнее покрытие - часто удваивает срок службы от коррозии по сравнению с однослойным покрытием.

Соответствие покрытий окружающей среде

| Окружающая среда | Подходящая отделка | Приблизительный срок службы |

|---|---|---|

| В помещении (в сухом состоянии) | Оцинковка, легкое порошковое покрытие | 5-10 лет |

| Открытый (городской) | Порошковое покрытие, анодирование, горячее цинкование | 10-20 лет |

| Морской / промышленный | Нержавеющая сталь 316 с электрополировкой, тяжелым анодированием, многослойным покрытием | 15-25 лет |

Оценка при типичных циклах технического обслуживания

Конструкторы также должны учитывать толщину покрытия. Слой в 0,004″ (100 мкм) может повлиять на допуски в петлях, выступах или пазах. Моделирование покрытия в САПР позволяет избежать проблем с выравниванием при сборке.

Корректировка дизайна перед отделкой

Отделка поверхности лучше всего работает, когда она запланирована заранее. Добавьте маскировочные зоны вокруг резьбовых отверстий или электрических контактов, а также небольшие отверстия для подвешивания во время нанесения покрытия. Избегайте глубоких углублений, в которых задерживается порошок или гальваническая жидкость.

Продумав отделку до изготовления, вы обеспечите полное покрытие, равномерную толщину и снизите затраты на доработку.

Производство и технологические аспекты

Изготовление может как сохранить, так и разрушить коррозионную стойкость. Резка, сварка и обработка влияют на поведение поверхности в процессе эксплуатации. Технологическая дисциплина позволяет сохранить защиту от прототипа до окончательной сборки.

Управление зонами, подверженными воздействию тепла

Сильный нагрев во время сварка или лазерная резка может ослабить коррозионную стойкость, изменив микроструктуру металла. В нержавеющей стали перегрев вызывает сенсибилизацию, при которой образуются карбиды хрома, уменьшающие защитный оксидный слой.

Чтобы предотвратить это:

- Используйте контролируемую подачу тепла и короткие проходы сварки.

- Охлаждайте между проходами.

- Зачистите и пассивируйте зоны сварки после финишной обработки.

- Восстановление оксидной пленки гарантирует, что сварное соединение будет противостоять коррозии так же хорошо, как и основной материал.

Минимизация шероховатости поверхности и загрязнений

Шероховатые или загрязненные поверхности удерживают влагу и грязь. После резки или шлифовки зачистите кромки и отполируйте открытые участки. Гладкая поверхность Ra ≤ 1,6 мкм улучшает адгезию покрытия и коррозионные характеристики.

Обращайтесь с нержавеющими деталями в чистых перчатках; даже отпечатки пальцев могут оставить хлористый налет, который вызывает появление ржавчины. Перед нанесением покрытия очистите его нейтральными растворителями.

Крепеж и практика сборки

Крепеж часто становится самым слабым звеном коррозии. По возможности подбирайте материалы - нержавеющие болты для нержавеющих панелей, сталь с покрытием для оцинкованных конструкций.

Если разнородные металлы неизбежны, изолируйте их нейлоновыми шайбами, пластиковыми прокладками или слоями герметика.

Прикладывайте равномерный крутящий момент, чтобы избежать образования микрозазоров, в которых скапливается вода. Неравномерное сжатие может задержать влагу и вызвать локальное разрушение.

Инспекция в процессе производства и контроль качества

Проверки качества подтверждают, что защитные меры остаются неизменными на протяжении всего производства.

- Толщина покрытия тесты обеспечивают последовательное покрытие.

- Испытание солевыми брызгами (ASTM B117) проверяет ожидаемый срок службы.

- Визуальные проверки Заранее выявляйте сколы, подпалины или отсутствие отделки.

- Каждый этап проверки предотвращает дорогостоящую доработку или последующие сбои в работе.

Передовые стратегии дизайна

Проектирование коррозионной стойкости не заканчивается после завершения производства. Долгосрочные характеристики зависят от того, как конструкция поддерживает контроль, обслуживание и изменения окружающей среды с течением времени.

Сотрудничество между дизайном и производством на ранних этапах

Большинство проблем с коррозией связано с плохим взаимодействием между инженерами и производством. Проектировщики могут указывать плотные швы, небольшие полости или поверхности, на которые невозможно нанести равномерное покрытие. Как только начинается производство, эти проблемы становится дорого устранять.

Привлечение инженеров-изготовителей на ранних этапах позволяет избежать переделок. Проверка DFM (Design for Manufacturability) выявляет такие риски, как недоступные сварные швы, плохие углы слива или отделка, несовместимая с геометрией.

Например, замена перекрывающихся панелей фальцевыми фланцами позволяет устранить щелевые зоны и упростить нанесение покрытия и сборку.

Заблаговременное сотрудничество также гарантирует наличие в цепочке поставок нужных материалов, методов резки и покрытий. Несколько минут совместного анализа могут предотвратить многолетнюю коррозию в полевых условиях.

Техническое обслуживание и планирование жизненного цикла

Даже самая лучшая конструкция нуждается в уходе в течение всего срока службы. Простые точки доступа и припуски на очистку могут удвоить коррозионную стойкость на практике.

- Добавьте смотровые окна или съемные крышки для удобства визуального контроля.

- Конструкция сменных модулей или панелей поэтому поврежденные поверхности можно заменить, а не сдавать в металлолом.

- Укажите интервалы плановой очистки: Промывка каждые три месяца в прибрежных районах может уменьшить отложение солей на 80%.

Плановое техническое обслуживание - это не напрасные усилия, это часть конструкции. Планируя осмотр и обслуживание изделия, инженеры обеспечивают соответствие реальных характеристик проектному замыслу.

Тестирование и верификация на протяжении всего жизненного цикла

Коррозионная стойкость должна быть доказана, а не предполагаться. Лабораторные испытания подтверждают, что материалы и покрытия работают так, как ожидается.

- Испытание на распыление соли (ASTM B117): подвергает образцы постоянному воздействию соляного тумана для имитации морских условий.

- Камера влажности (ASTM D2247): проверяет целостность покрытия при постоянной влажности.

- Испытания на циклическую коррозию: Чередуйте влажные и сухие циклы, чтобы воспроизвести ежедневное воздействие атмосферных осадков.

Для нержавеющих узлов не менее важен визуальный контроль на предмет обесцвечивания или окисления сварного шва. Даже незначительные изменения цвета могут сигнализировать о зонах термического воздействия или загрязнении поверхности.

Долгосрочные экономические выгоды

Проектирование с учетом коррозионной стойкости часто требует дополнительных затрат на начальном этапе, но они окупаются в течение всего срока службы изделия. Замена проржавевшего корпуса через три года стоит гораздо дороже, чем использование лучшего сплава или покрытия с самого начала.

Рассмотрим простое сравнение:

- Шкаф из низкоуглеродистой стали: $100 за штуку, средний срок службы 3 года.

- Шкаф из нержавеющей стали 316: $180 за единицу, средний срок службы 20 лет.

В течение десяти лет нержавеющая версия обходится на 40% дешевле в год, при этом исключается время простоя, перекраска и жалобы клиентов. Для OEM-производителей и производителей оборудования это означает меньшее количество обращений в сервисную службу и более надежную репутацию.

Долговечные детали также снижают воздействие на окружающую среду за счет сокращения количества отходов и частоты замены, что становится все более важным фактором для глобальных покупателей.

Заключение

Предотвращение коррозии начинается в модели CAD и заканчивается в полевых условиях. Каждая деталь - от сплава материалов до наклона дренажного отверстия - влияет на то, как изделие выживет в окружающей среде.

Интегрируя контроль коррозии в выбор материала, геометрию, отделку и производство, инженеры превращают долговечность в конструкторскую особенность, а не в постороннюю мысль.

Если вы хотите создать детали из листового металла, которые будут устойчивы в суровых условиях, наша команда в Shengen может помочь. Мы предлагаем полный анализ DFM, предлагаем подходящие материалы и даем рекомендации по отделке поверхности, которая увеличивает срок службы и снижает долгосрочные затраты. Свяжитесь с нами, чтобы обсудить ваш проект и получить бесплатный обзор дизайна.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.