Одно отверстие может показаться незначительным, однако при изготовлении листового металла оно может решить весь ход производства. Одно неправильно расположенное или недостаточного размера отверстие может деформировать изгиб, повредить инструмент или привести к задержке сборки. Напротив, хорошо спроектированное отверстие сокращает машинное время, обеспечивает выравнивание деталей и повышает общий выход продукции.

Большинство проблем с изготовлением начинается задолго до начала резки - внутри модели CAD. Заранее задав правильные размеры отверстий, расстояния между ними и допуски, инженеры упрощают производство деталей и сокращают количество переделок в дальнейшем.

В этой статье рассматриваются фундаментальные принципы, лежащие в основе проектирования отверстий в листовом металле, объясняется, как геометрия, поведение материала и технологические ограничения взаимодействуют для достижения качества и эффективности.

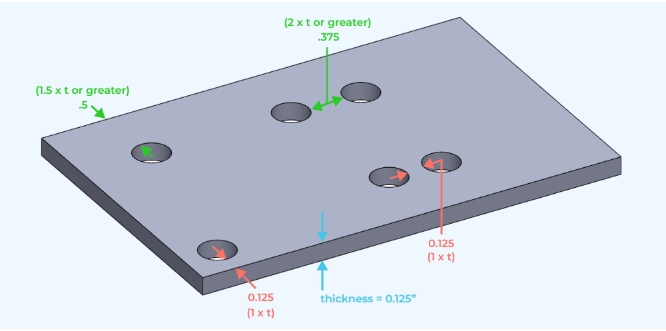

Рекомендации по соотношению отверстий к толщине при проектировании листового металла

В большинстве проектов действует простое, но действенное правило:

💡 Совет дизайнера: Диаметр отверстия должен быть не меньше толщины материала.

Например, в алюминиевом листе толщиной 1,5 мм наименьшее безопасное отверстие составляет Ø 1,5 мм. При уменьшении размера резко возрастает давление на перфоратор, образуется больше заусенцев и сокращается срок службы перфоратора. Более твердые материалы, такие как нержавеющая сталь, требуют большего соотношения - примерно в 1,5 раза больше толщины, чтобы предотвратить растрескивание или отклонение инструмента.

| Тип материала | Типичная толщина (мм) | Минимальный диаметр отверстия (мм) | Практические заметки |

|---|---|---|---|

| Алюминий | 1.0 - 3.0 | ≥ толщина | Чистые края, низкий тоннаж |

| Мягкая сталь | 1.0 - 4.0 | ≥ 1,2 × толщина | Сбалансированное поведение при формировании |

| Нержавеющая сталь | 0.8 - 3.0 | ≥ 1,5 × толщина | Предотвращает растрескивание, продлевает срок службы инструмента |

| Медь / Латунь | 1.0 - 2.5 | ≥ толщина | Требуется острый инструмент |

Даже небольшие отклонения могут увеличить расходы: пробивка отверстий на 20% меньше, чем рекомендуется, может сократить срок службы пуансона на 40%. Для декоративных или вентиляционных узоров, требующих небольших отверстий, лазерная резка предпочтительнее, но при этом следует ожидать замедления времени цикла и увеличения трудоемкости проверки.

Рекомендации по размещению отверстий и расстоянию между краями

Расположение отверстий влияет как на внешний вид, так и на надежность формовки. Если отверстия расположены слишком близко к краю или изгибу, металл растягивается неравномерно и может треснуть под давлением.

| Особенность | Минимальное расстояние | Цель |

|---|---|---|

| Отверстие → Кромка | ≥ 1,5 × толщина | Предотвращение вырывания |

| Отверстие → Линия изгиба | ≥ 2 × толщина | Избегайте искажений |

| Дыра → Дыра | ≥ 2 × диаметр отверстия | Сохранять жесткость |

⚠️ Распространенная ошибка: Размещение монтажных отверстий на расстоянии менее 2 мм от сгиба на листе толщиной 1 мм часто приводит к разрыву при формовке.

Фикс: Сместите отверстия наружу на 2 - 3 мм или добавьте рельефные надрезы у линии сгиба.

Если неизбежны жесткие макеты - например, фланцы петель, - вторичное сверление после гибки обеспечивает более чистые результаты. В одном из производственных случаев простое перемещение шаблона отверстия на 2 мм дальше от линии сгиба привело к уменьшению дефектов разрыва на 30%, что позволило сэкономить несколько часов ручной доработки.

Планирование допусков для экономически эффективного производства

Точность всегда стоит времени. Установление реалистичных допусков обеспечивает точность и доступность производственного процесса.

| Функция отверстия | Практический допуск (мм) | Метод изготовления |

|---|---|---|

| Общие монтажные отверстия | ± 0.15 | Перфорация или лазерная резка |

| Отверстия для фурнитуры (гайки / заклепки PEM) | ± 0.08 | Требуется чистая кромка |

| Отверстия для установки/выравнивания | ± 0.03 | Вторичное развертывание при необходимости |

Используйте самый жесткий допуск только там, где это необходимо для обеспечения оптимального функционирования. Ослабление некритичных отверстий может сократить общее время контроля и износ инструмента на 10 - 15 %. Наилучшей практикой является маркировка типа и допуска отверстия в файле CAD, чтобы изготовители сразу знали, какие из них требуют точности, а какие нет.

💡 Совет дизайнера: Отметьте отверстия как оформление, кран, или пресс-фит непосредственно на чертеже. Эта единственная заметка позволяет сэкономить несколько электронных писем во время производства.

От САПР к реальному производству

Чертеж, который идеально выглядит на экране, может оказаться неудачным в реальной жизни. Например, ряд отверстий M3 вдоль фланца может перекрыть радиус изгиба после формовки листа, что приведет к нарушению центровки. Корректировка рисунка наружу всего на 1 мм предотвращает повреждение и обеспечивает плавный изгиб.

Перед выпуском чертежей разверните плоскую деталь и проверьте расстояние между отверстиями относительно кромок и сгибов. Такая быстрая проверка позволяет избежать брака и позднего сверления.

⚙️ Быстрое правило: Перед утверждением проверьте расстояние между наименьшим отверстием и ближайшим изгибом ≥ 2 × толщина листа.

Каждый миллиметр предусмотрительности в САПР превращается в минуты, сэкономленные в цеху.

Поведение материала и качество отверстий

Различные металлы по-разному реагируют на усилия при резке и формовке. Алюминий режется чисто при малой нагрузке. Нержавеющая сталь требует более высокого давления и более острых пробойников. Оцинкованная сталь может сколоть цинковое покрытие по краям, если не увеличить зазор на + 0,1 мм. Медь и латунь мягкие, но липкие, требуют хорошей смазки и очистки инструмента.

При толщине более 3 мм высота заусенцев быстро увеличивается. Всегда планируйте удаление заусенцев или снятия фаски при финишной обработке. Несоблюдение этого требования может привести к дефектам покрытия, плохой посадке фурнитуры или травмам оператора в процессе сборки.

⚠️ Распространенная ошибка: Предположения о том, что заусенцы "сгорят" во время порошковой окраски, часто приводят к появлению пузырей в покрытии или неправильному расположению фурнитуры.

💡 Совет дизайнера: Включите в общие примечания чертежа слова "Зачистить все кромки и отверстия перед нанесением покрытия" для обеспечения постоянного качества.

Отверстия для фурнитуры и монтаж

Большинство отверстий в листовом металле предназначены для одной цели - удерживать фурнитуру или выравнивать узлы.

Если размеры не совпадают хотя бы на долю, винты заклинивает, заклепки раскручиваются, а панели расходятся.

Лучшее решение - следовать стандартным таблицам зазоров крепежа как можно раньше в процессе проектирования.

Например, для винта M3 требуется отверстие с зазором 3,2 мм, M4 → 4,3 мм, а M5 → 5,3 мм. Метизы, такие как гайки-заклепки или самозажимные шпильки, требуют немного больших отверстий - примерно на 0,1-0,2 мм больше, чем диаметр корпуса метиза. Такой небольшой запас обеспечивает легкую посадку без следов инструмента и царапин на покрытии.

💡 Совет дизайнера: Всегда указывайте тип отверстия в CAD-.оформление, кран, или прилегание.

Эта единая запись предотвращает путаницу в цехах и устраняет необходимость в переписке в процессе производства.

⚠️ Распространенная ошибка: Использование "плотной посадки" для всех отверстий фурнитуры приводит к нарушению прижима после нанесения покрытия.

Четкая маркировка функций позволяет избежать этой дорогостоящей оплошности.

Последовательное обозначение отверстий также ускоряет проверку и помогает операторам использовать правильные инструменты без догадок.

Выравнивание отверстий в многокомпонентных сборках

При соединении нескольких панелей даже смещение на 0,3 мм может помешать установке винтов. Несоответствующие отверстия приходится сверлить вручную, повреждать покрытия и нарушать ритм производства.

Правильное согласование начинается на этапе разработки САПР:

Относите отверстия не друг к другу, а к общей базовой точке или краю. Это позволяет сохранить согласованность даже при незначительном изменении толщины или изгиба листа. Для больших корпусов следует добавить пилотные отверстия или фиксирующие выступы, которые помогут выровнять их при сборке.

Если допуски накапливаются на нескольких деталях, немного увеличьте зазор с одной стороны - обычно + 0,2 мм, чтобы компенсировать небольшие ошибки позиционирования. Такая гибкость конструкции часто устраняет необходимость регулировки приспособлений на производственной линии.

💡 Совет дизайнера: Моделирование сборки в 3D CAD перед выпуском чертежей.

5-минутная проверка может предотвратить многочасовую доработку после сборки.

Результат: Более плавное выравнивание, более быстрая установка и меньшее количество бракованных деталей.

Поведение материала и производительность отверстий

Различные металлы по-разному реагируют на силы резания и формообразования. Знание особенностей поведения каждого из них помогает инженерам прогнозировать качество отверстий и износ инструмента.

| Материал | Типичное поведение отверстий | Рекомендуемая корректировка |

|---|---|---|

| Алюминий | Чистый срез с небольшими заусенцами | Отверстие ≥ 1× толщина |

| Нержавеющая сталь | Твердый, может иметь заусенцы или трещины | Отверстие ≥ 1,5× толщина |

| Оцинкованная сталь | Цинковое покрытие может отслаиваться | Добавьте + 0,1 мм зазора |

| Латунь / медь | Мягкий, но липкий | Используйте смазанные острые инструменты |

⚠️ Распространенная ошибка: Создание слишком узких отверстий в нержавеющей стали быстро затупляет пуансоны и увеличивает высоту заусенцев. Увеличение размера отверстия даже на 0,1 мм может продлить срок службы инструмента на 25 %.

На более толстых листах - свыше 3 мм - образуются большие заусенцы. Укажите в чертеже удаление заусенцев или снятие фаски, чтобы сохранить чистоту кромок и избежать дефектов покрытия.

Обработка поверхности и нанесение покрытий

Покрытия могут существенно влиять на размеры отверстий, причем в большей степени, чем многие ожидают. Порошковое покрытие добавляет 60 - 120 мкм на сторону; анодирование добавляет 10 - 25 мкм. Без компенсации фурнитура может перестать подходить после нанесения финишного покрытия.

| Отделка поверхности | Типичная толщина (мкм) | Предлагаемая регулировка отверстий |

|---|---|---|

| Порошковое покрытие | 60 - 120 | от + 0,1 до + 0,2 мм |

| Анодирование | 10 - 25 | + 0,05 мм |

| Цинкование | 5 - 15 | Незначительное изменение |

| Мокрая краска / грунтовка | 30 - 50 | + 0,1 мм |

💡 Совет дизайнера: Маскируйте функциональные отверстия во время нанесения покрытия, если зазор очень важен. Этот простой шаг позволяет сохранить точность размеров и ускорить сборку.

⚠️ Распространенная ошибка: Если забыть добавить припуск на покрытие, то после отделки придется сверлить вручную - быстрый способ испортить внешний вид и снизить затраты.

Правильное планирование толщины покрытия обеспечивает точность сборки и предотвращает образование брака после обработки.

Прочность, усталость и структурная целостность

Каждое отверстие немного ослабляет окружающий металл. При растяжении или вибрации напряжение концентрируется на краях и может привести к появлению усталостных трещин. Проектировщики могут справиться с этой проблемой, располагая отверстия на расстоянии двух толщин листа от сварных швов или кромок. В несущих зонах добавьте фланцы или манжеты для восстановления жесткости - испытания показали, что они могут увеличить местную жесткость на 30%.

💡 Совет дизайнера: Для кронштейнов и точек крепления используйте фланцевые или кольцевые отверстия. Они усиливают деталь, не увеличивая ее толщину и вес.

Вибрация - еще одна скрытая угроза. Со временем движение увеличивает отверстия и ослабляет крепеж. Использование шайб, втулок или резьбовых вставок распределяет нагрузку и увеличивает срок службы. В панелях или дверях, подверженных частому открыванию, гайки-заклепки превосходят резьбовые отверстия в листах, обеспечивая долговечность при многократном использовании.

Результат: Повышенная усталостная прочность, увеличенный срок службы изделий и снижение проблем с техническим обслуживанием.

Умные стратегии DFM для более быстрого и дешевого производства

Эффективное проектирование отверстий - один из самых простых способов снизить производственные затраты без ущерба для функциональности. Даже небольшой выбор - например, диаметр, расстояние между отверстиями или их группировка - может заметно изменить ситуацию в цехе.

Начните со стандартных размеров отверстий, которые соответствуют существующим пуансонам и сверлам, обычно с шагом 0,5 мм (например, 3,0, 3,5, 4,0 мм). Это устраняет необходимость в специальной оснастке, сокращает время наладки и позволяет изготовителям использовать одну и ту же оснастку для различных деталей. Стандартизация также повышает эффективность раскроя и скорость программирования ЧПУ.

💡 Совет дизайнера: Используйте одинаковые размеры отверстий в нескольких компонентах. Это позволит вашему поставщику выполнять их с меньшим количеством смен инструмента и более быстрой настройкой.

Избегайте беспорядочного расположения отверстий - вместо этого группируйте отверстия по прямым линиям или сеткам, согласованным с геометрией детали. Эффективная группировка отверстий сокращает время перемещения инструмента, помогая станку выполнять каждый проход за меньшее количество ходов. Выравнивание рядов отверстий параллельно направлениям изгиба также предотвращает деформацию и сохраняет детали плоскими во время формовки.

⚠️ Распространенная ошибка: Разрозненные отверстия замедляют время перфорации и приводят к неравномерной плоскостности после формовки. Упорядоченное расположение отверстий экономит минуты и головную боль, связанную с выравниванием материала.

Наконец, просмотрите модель CAD на предмет нефункциональных отверстий. Каждое лишнее отверстие увеличивает затраты на резку, очистку и проверку качества. Сокращение количества отверстий всего на 20% может сократить общее машинное время на 10% - экономия, которая быстро увеличивается при массовом производстве.

От прототипа к производству: Эволюция дизайна отверстий

Требования к отверстиям меняются по мере продвижения проекта от прототипа к серийному производству. В прототипах на ранних стадиях приоритет отдается гибкости, в то время как в производстве основное внимание уделяется постоянству и скорости.

| Стадия производства | Главная цель | Стратегия отверстий |

|---|---|---|

| Прототип | Тестирование дизайна, быстрая доработка | Прорезанные лазером отверстия для регулируемых положений |

| Пилот / Мостовой пробег | Уточнение и повторяемость | Стандартизация размеров, проверка соответствия оборудования |

| Массовое производство | Эффективность и долговечность | Использование фиксированной оснастки для пробивки повторяющихся отверстий |

Например, в прототипе корпуса может использоваться двенадцать отверстий диаметром 3,3 мм, вырезанных лазером для винтов M3. После проверки переход на стандартные перфорированные отверстия диаметром 3,2 мм устраняет необходимость снятия заусенцев и экономит около восьми секунд на каждую деталь. В партиях из 500 деталей это составляет более часа машинного времени без изменения конструкторского замысла.

💡 Совет дизайнера: Заморозьте геометрию отверстия после проверки посадки и функционирования. Эффективность инструмента зависит от стабильности конструкции.

Соединяя дизайн и производство

Хорошая конструкция отверстия - это не только геометрия, но и коммуникация. Чертеж, четко определяющий назначение, размер и допуск отверстия, помогает изготовителям оптимизировать оснастку, скорости подачи и раскроя.

Перед началом производства проведите краткий анализ DFM со своим поставщиком. Часто это позволяет быстро найти улучшения, например, объединить близко расположенные отверстия в пазы или отрегулировать расстояние между отверстиями в соответствии с шагом пуансона. Эти изменения сокращают время цикла при сохранении функциональности.

⚙️ Быстрое правило: Если на обработку макета отверстия уходит больше времени, чем на объяснение, значит, пришло время проверить DFM.

Обмен информацией о толщине покрытия, марке оборудования или последовательности сборки также позволяет избежать неожиданностей в дальнейшем. Многие проблемы, связанные с отверстиями, такие как плотное прилегание, блокировка покрытия и износ инструмента, возникают из-за отсутствия деталей, а не из-за плохой конструкции.

Распространенные ошибки при проектировании отверстий и их исправление

| Проблема дизайна | Причина / риск | Исправить |

|---|---|---|

| Отверстия слишком близко к краю или изгибу | Вызывает разрывы или трещины при формовке | Держите на расстоянии ≥ 1,5-2× толщины от сгиба или края |

| Слишком жесткие допуски | Повышает стоимость проверки, замедляет производство | Не превышайте ±0,15-0,20 мм, если это не критично |

| Игнорирование припусков на покрытие | Фурнитура не помещается после отделки | Добавьте +0,1-0,2 мм зазора |

| Нестандартные размеры отверстий | Требуется индивидуальный перфоратор или дрель | Используйте стандартные серии (3,0, 4,0, 5,0 мм) |

| Немаркированные типы отверстий | Выбран неправильный процесс или инструмент | Метки "зазор", "кран" или "прессовая посадка" |

⚠️ Распространенная ошибка: Отсутствие маркировки функциональных отверстий приводит к путанице между операциями нарезания резьбы, сверления и зазора, что часто обнаруживается только при сборке. Четкая документация экономит время, детали и разочарование.

Заключение

Эффективное проектирование отверстий - это тихое, но мощное преимущество при изготовлении листового металла. Каждое правильно рассчитанное и расположенное отверстие позволяет ускорить производство, улучшить подгонку и предотвратить переделку на поздних этапах.

В компании Shengen наши инженеры проверяют каждый чертеж на технологичность, проверяют размещение отверстий, расстояние между ними и припуски на покрытие, чтобы помочь клиентам достичь качества и скорости. Загрузите свой CAD-файл сегодня для бесплатного обзора DFM, и позвольте нам помочь вам определить, где более разумное проектирование отверстий может сократить стоимость и время выполнения вашего следующего проекта.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.