Многие процессы обработки позволяют придать металлу нужную форму. Но некоторые методы лучше других подходят для определенных деталей. Одна из распространенных проблем - как вырезать глубокие, угловые или криволинейные пазы или отверстия, не перегружая инструмент и не повреждая деталь. Если вам нужен способ справиться с этой задачей с высокой точностью и гладкой поверхностью, вам поможет это руководство.

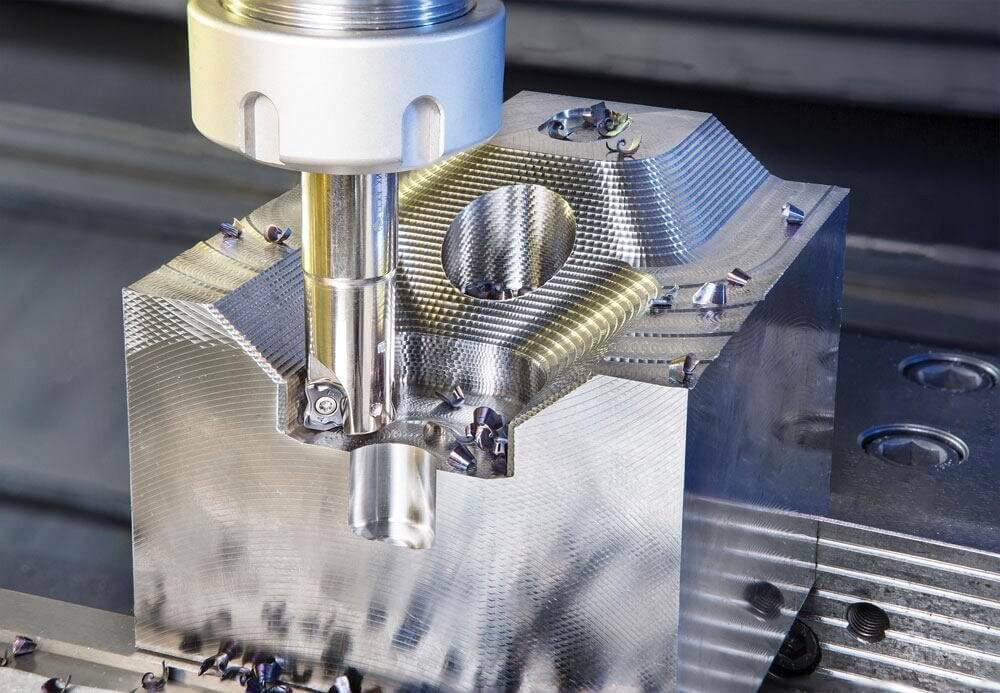

Спиральное фрезерование - это метод, при котором для резки металла используется спиральная траектория движения инструмента. Фреза движется по круговой траектории, одновременно погружаясь вниз, как винт. Это снижает силу резания, уменьшает нагрев и улучшает отвод стружки. Этот метод часто используется для обработки отверстий, резьбы и карманов, особенно в твердых материалах.

Это более эффективно, чем простое сверление. Он обеспечивает более длительный срок службы инструмента, точность и качество поверхности. Хотите увидеть, как это работает на практике?

Основные принципы спирального фрезерования

В этом разделе объясняется, как работает спиральная траектория и почему она помогает улучшить качество резания. Понимание движения инструмента и его влияния на материал является ключевым моментом для успешного использования этого метода.

Геометрия спиральных траекторий инструмента: объяснение

При спиральном фрезеровании инструмент не движется прямо вниз. Он движется по спирали или спиралевидной траектории. Вращаясь, инструмент движется вбок по кругу и медленно опускается в материал.

Это спиральное движение формирует цилиндрический или конусообразный срез, в зависимости от угла наклона траектории. Шаг - расстояние между витками - можно регулировать, чтобы контролировать глубину за один проход.

Такой тип траектории уменьшает резкий вход инструмента, обеспечивая постепенное резание. Это помогает сохранить точность детали и срок службы инструмента.

Распределение силы резания

Спиральное движение равномерно распределяет силу резания. В отличие от прямого врезного фрезерования, при котором все усилие направлено в одну точку, при спиральном фрезеровании нагрузка распределяется по всей кромке инструмента.

Такая стабильная нагрузка снижает вибрацию и нагрев. Она также предотвращает поломку инструмента и не дает детали деформироваться. Это особенно полезно при работе с твердыми металлами или тонкостенными деталями.

Захват инструмента и образование стружки

Во время резания в каждый момент времени задействована только часть кромки инструмента. Такой частичный контакт уменьшает износ инструмента и позволяет лучше контролировать размер стружки.

Стружка получается более тонкой и равномерной, что улучшает ее отвод и снижает вероятность образования скоплений на режущей кромке. Это помогает поддерживать чистоту поверхности и низкую температуру резки.

Оборудование и оснастка

Для эффективного выполнения спирального фрезерования необходимы правильная настройка станка и инструменты. В этом разделе рассказывается о том, какие станки и режущие инструменты работают лучше всего.

Подходящие станки с ЧПУ

Спиральная фрезеровка работает на большинстве современных фрезерных станков с ЧПУ. Оба 3-осевой и 5-осевые станки могут справиться с этой задачей. Главное - иметь контроллер, который может обрабатывать спиральные траектории движения инструмента.

Трехкоординатные станки подходят для вертикальных отверстий и карманов. Для резки под углом или криволинейных отверстий более гибкими являются 5-осевые станки. Станок также должен иметь жесткую конструкцию, чтобы противостоять вибрации.

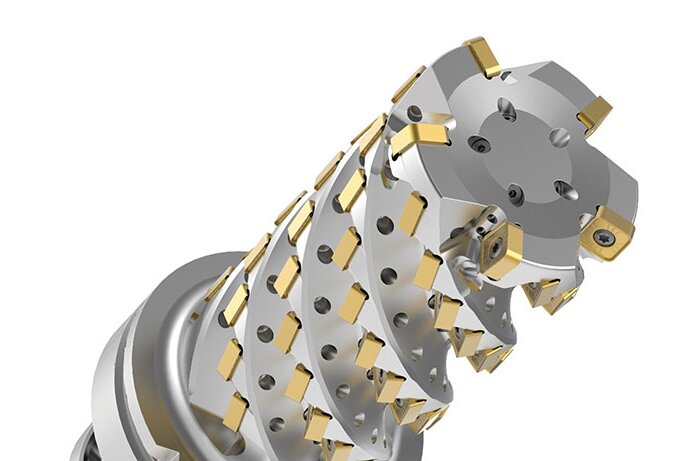

Держатели инструментов и режущие инструменты

Держатель инструмента должен быть устойчивым и точным. Обычно выбирают высокоскоростные цанговые патроны или термоусадочные держатели. Такие держатели уменьшают биение и увеличивают срок службы инструмента.

В качестве режущего инструмента часто используются концевые фрезы с возможностью центрового резания. Для лучшего контроля стружки полезны инструменты с изменяемой геометрией флейты или стружколоматели.

Диаметр инструмента должен соответствовать размеру реза. Маленькие инструменты обеспечивают большую детализацию, но могут требовать более низкой скорости. Более крупные инструменты режут быстрее, но могут потребовать более мощных станков.

Рекомендуемые материалы для инструментов

Твердосплавные инструменты наиболее распространены для спирального фрезерования. Они дольше остаются острыми и выдерживают высокую скорость резки. Они хорошо работают с твердыми металлами, такими как сталь или титан.

Инструменты из быстрорежущей стали (HSS) дешевле, но быстрее изнашиваются. Они лучше подходят для обработки более мягких материалов или небольших объемов работ.

Инструменты с покрытием, например TiN, TiAlN или DLC, обеспечивают лучшую термостойкость и более длительный срок службы. Они полезны при резке на высоких скоростях или при работе с абразивными материалами.

Параметры и настройки процесса

Выбор правильных настроек - это ключ к получению хороших результатов при спиральном фрезеровании. В этом разделе рассматриваются настройки скорости вращения шпинделя, скорости подачи, глубины резания и другие ключевые факторы.

Скорость вращения шпинделя и скорость подачи

Скорость вращения шпинделя зависит от материала и типа инструмента. Более твердые материалы требуют более низкой скорости. Более мягкие допускают более высокие обороты. Инструменты из твердого сплава могут работать быстрее, чем из быстрорежущей стали.

Скорость подачи должна соответствовать скорости и диаметру инструмента. Слишком быстрая - риск износа инструмента. Слишком медленная - неэффективное резание. Всегда проверяйте рекомендации производителя инструмента по нагрузке стружки.

Выбор угла спирали

Угол спирали регулирует крутизну спуска инструмента. При малом угле получаются ровные срезы с меньшим напряжением. Крутой угол снимает больше материала, но увеличивает нагрузку.

Для мягких металлов или больших отверстий может подойти более крутой угол. Для твердых металлов или тонких деталей используйте малый угол, чтобы уменьшить вибрацию и нагрев.

Осевая и радиальная глубина реза

Осевая глубина - это глубина, которую инструмент прорезает за один проход по оси Z. Радиальная глубина - это ширина пропила за один оборот. Сбалансируйте оба параметра, чтобы не перегружать инструмент.

Хорошее правило - радиальная глубина должна быть меньше диаметра инструмента. Осевая глубина может быть больше, если станок и инструмент достаточно жесткие.

Стратегия поэтапного снижения и планирование траектории резки

Шаг опускания - это то, насколько инструмент опускается на каждом витке спирали. Меньшие шаги дают лучшее качество обработки поверхности, но занимают больше времени. Большие шаги ускоряют процесс, но увеличивают силу резания.

Траектории резания должны обеспечивать постоянное зацепление инструмента. Старайтесь избегать резких изменений направления или нагрузки. Используйте постоянные спиральные траектории, чтобы снизить нагрузку на инструмент и повысить качество деталей.

Типы применения спирального фрезерования

Спиральное фрезерование не ограничивается одной задачей. Оно может обрабатывать отверстия, резьбу, большие диаметры и сложные формы. В этом разделе рассматриваются распространенные способы применения этого метода в мастерских.

Спиральная фрезеровка для изготовления отверстий

Спиральное фрезерование часто используется для создания круглых отверстий, особенно в твердых металлах. Вместо сверления инструмент движется по спирали, формируя отверстие.

Этот метод позволяет избежать прямого вдавливания инструмента. Это снижает нагрев и износ инструмента. Кроме того, создаются более чистые стенки отверстия с лучшим контролем размера.

Он идеально подходит для отверстий, слишком больших для стандартных сверл, или когда требуются точные допуски.

Фрезерование резьбы со спиральными траекториями

Фрезерование резьбы Использует спиральные траектории для нарезания резьбы внутри отверстий. При вращении инструмент следует за спиралью резьбы.

Этот метод позволяет нарезать как внутреннюю, так и внешнюю резьбу. Он универсален - вы можете использовать один инструмент для разных размеров резьбы. Кроме того, он обеспечивает лучший контроль над стружкой и более чистую резьбу.

Фрезерование резьбы - хороший выбор для высокопрочных материалов или деталей, требующих тонкой резьбы.

Спиральная интерполяция для больших диаметров

Когда отверстие слишком велико для сверла, используется спиральная интерполяция. Инструмент постепенно уменьшает диаметр по спирали.

Это часто встречается в корпусах клапанов, кожухах и больших пластинах. Это экономит средства, поскольку не требуется специальное большое сверло. Он также хорошо подходит для толстых материалов, где сверление может вызвать напряжение.

Пазы и карманы со спиральными траекториями

Спиральные траектории также могут создавать прорези или карманы. Инструмент вводится сверху по спирали, а затем смещается вбок, чтобы открыть форму.

Это удобно, когда деталь требует чистого входа и контролируемого усилия резания. Она предотвращает перегрузку инструмента и улучшает сход стружки. Она также защищает тонкие стенки и хрупкие детали от растрескивания.

Преимущества спирального фрезерования

Спиральное фрезерование имеет ряд преимуществ по сравнению с традиционными методами врезания или прямолинейного фрезерования. Эти преимущества повышают срок службы инструмента, качество деталей и общую эффективность.

Снижение нагрузки на инструмент и вибрации

Спиральное движение уменьшает внезапное зацепление инструмента. Он постепенно распределяет усилие резания. Меньшая вибрация означает более плавный рез и более долгий срок службы инструмента.

Улучшенная отделка поверхности

Поскольку инструмент входит мягко и режет послойно, поверхность получается более гладкой. Вероятность разрывов или неровных краев меньше.

Улучшенная эвакуация чипов

Спиральная траектория дает стружке больше пространства для выхода. Стружка тоньше и формируется более равномерно. Это предотвращает образование скоплений, которые могут привести к перегреву инструмента.

Гибкость при работе со сложными геометриями

Спиральное фрезерование позволяет обрабатывать детали самых разных форм. Она подходит для глубоких отверстий, резьбы, наклонных стенок и карманов. Вы можете настроить траекторию движения инструмента для соответствия индивидуальному дизайну.

Ограничения и проблемы

Несмотря на то, что винтовое фрезерование имеет множество преимуществ, оно также сопряжено с некоторыми трудностями. Понимание этих проблем поможет избежать ошибок и выбрать правильный процесс для каждого вида работ.

Сложность программирования

Для спирального фрезерования требуются более сложные траектории движения инструмента, чем для обычного сверления или пазования. Для программирования таких траекторий требуется программное обеспечение CAM и определенный опыт. При неправильной настройке спиральное движение может привести к ошибкам или поломке инструмента.

Ограничения возможностей станков

Не все машины поддерживают плавные винтовые движения. Некоторые старые станки могут испытывать трудности с координированным движением по нескольким осям. Станки должны быть жесткими и точными, чтобы поддерживать стабильность инструмента во время спирального движения.

Отклонение инструмента и нагрев

При слишком глубоком резе или слишком большом шаге вниз инструмент может слегка отклониться. Такое отклонение влияет на округлость отверстия и качество поверхности. Резка твердых металлов или слишком быстрая работа также могут привести к повышению температуры.

Проблемы с точностью размеров

Точное спиральное фрезерование зависит от жесткого контроля движения инструмента. Любой люфт, биение или несоосность могут повлиять на размер детали. Если траектория движения не отцентрирована должным образом, отверстия могут получиться овальными или слишком большими.

Заключение

Спиральное фрезерование - это метод резки, при котором инструмент движется по спирали, постепенно срезая вниз. Он обеспечивает лучшую чистоту поверхности, меньшую нагрузку на инструмент и повышенную точность. Этот метод идеально подходит для обработки отверстий, резьбы, пазов и сложных форм, особенно в твердых металлах или хрупких деталях.

Нужна помощь в выборе подходящего процесса или оснастки для вашего следующего проекта? Свяжитесь с нашей командой чтобы получить квалифицированную поддержку и индивидуальные решения, отвечающие вашим потребностям.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.