Твердое анодирование часто используется для повышения долговечности и улучшения эксплуатационных характеристик металлических поверхностей, особенно в сложных условиях. Ваши детали должны служить дольше, противостоять коррозии или иметь твердую поверхность? Твердое анодирование предлагает проверенное решение, которое делает алюминиевые детали более прочными, износостойкими и лучше защищенными от коррозии.

Преимущества анодирования твердых покрытий выходят за рамки необходимой защиты поверхности. Давайте узнаем, как оно работает, каковы его преимущества и где оно используется.

Что такое анодирование твердого покрытия?

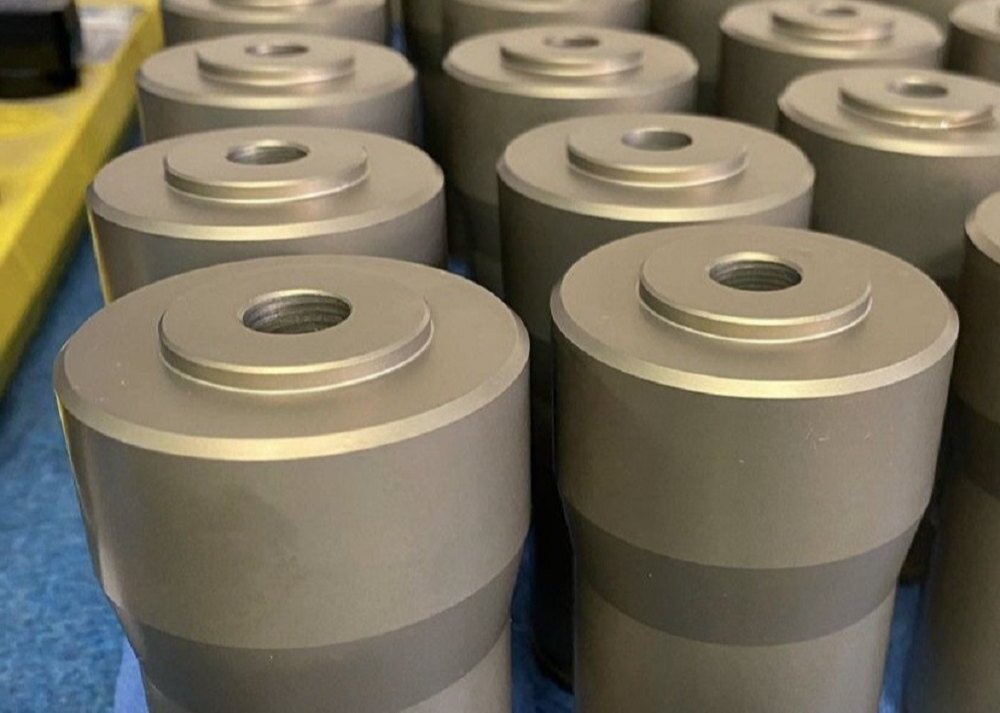

Анодирование с твердым покрытием, или анодирование типа III, позволяет получить толстый оксидный слой на поверхности металлических деталей. Для создания оксидного слоя в этом процессе используется электролитический раствор, обычно серной кислоты. Толщина оксидного слоя, создаваемого в процессе твердого анодирования, обычно составляет от 25 до 250 микрон, в зависимости от конкретных требований.

Оксидный слой - это не просто покрытие; он является частью самого металла, делая его прочным и устойчивым к коррозии и царапинам. Этот процесс в первую очередь работает с алюминиевыми сплавами, хотя может применяться и к другим металлам.

Пошаговый процесс анодирования твердого покрытия

Твердое анодирование включает в себя несколько основных этапов. Каждый из них играет ключевую роль в том, чтобы сделать поверхность металла более прочной, долговечной и износостойкой. Давайте рассмотрим этот процесс шаг за шагом.

Шаг 1: Подготовка поверхности

Перед анодированием алюминиевая деталь должна быть тщательно очищена. Обычно ее моют в щелочном или кислотном растворе, чтобы удалить загрязнения. После очистки деталь ополаскивают водой, чтобы не осталось никаких остатков.

Шаг 2: Растворы электролитов и настройки напряжения

Очищенная деталь погружается в раствор электролита, обычно серной кислоты. Затем подается электрический ток, при этом деталь выступает в роли анода (положительного электрода), а катод (отрицательный электрод) помещается в раствор.

Напряжение и плотность тока тщательно контролируются. Более высокое напряжение создает более толстые оксидные слои, но слишком высокое может привести к выгоранию или неравномерному покрытию. Типичные настройки составляют от 12 до 24 вольт, в зависимости от требуемой толщины и размера детали.

Шаг 3: Контроль времени и температуры

Деталь остается в растворе электролита в течение определенного времени, обычно от 30 минут до нескольких часов. Чем дольше это длится, тем толще становится оксидный слой.

Температура также играет ключевую роль. Чтобы предотвратить перегрев детали и обеспечить равномерное покрытие, раствор поддерживается в прохладном состоянии, часто в диапазоне от 32 до 50°F (от 0 до 10°C).

Шаг 4: Обработка после анодирования

После завершения анодирования деталь промывают, чтобы удалить оставшиеся электролиты. На этом этапе оксидный слой становится пористым, что позволяет окрашивать его по желанию заказчика, если требуется цветная отделка.

Наконец, деталь запечатывается, чтобы закрыть поры и зафиксировать краситель (если он используется). Часто это делается путем погружения детали в горячую воду или герметизирующий раствор.

Преимущества твердого анодирования

Твердосплавное анодирование обладает множеством преимуществ, которые делают его идеальным выбором для улучшения эксплуатационных характеристик металлических деталей. Давайте рассмотрим основные преимущества этого процесса.

Повышенная износостойкость и устойчивость к истиранию

Анодированный слой гораздо сложнее необработанного алюминия, часто достигая уровня, сравнимого с сапфиром. Благодаря этому поверхность менее подвержена царапинам, вмятинам и другим повреждениям, вызванным трением.

Усиленная защита от коррозии

Алюминий естественным образом образует тонкий оксидный слой, но его недостаточно для защиты от агрессивных сред. Твердое анодирование создает более толстый и прочный барьер, который противостоит влаге, химикатам и солевой коррозии.

Улучшенная электрическая изоляция

Оксидный слой, образующийся при анодировании, непроводящий. Это делает анодированные детали с твердым покрытием полезными в электрических приложениях, где требуется изоляция.

Устойчивость к высоким температурам и долговечность

Твердое анодирование может выдерживать более высокие температуры, чем необработанный алюминий. Оксидный слой действует как тепловой барьер, защищая основной металл от теплового повреждения.

Анодирование с твердым покрытием по сравнению с обычным анодированием

Как твердое анодирование, так и обычное анодирование это методы, используемые для улучшения поверхности металла, но у них есть ключевые различия. Давайте сравним их, чтобы помочь вам решить, что лучше всего подходит для ваших нужд.

Толщина покрытия

Твердое анодирование создает гораздо более толстый оксидный слой, чем обычное анодирование. В то время как обычное анодирование обычно создает покрытие толщиной от 5 до 25 микрон, твердое анодирование может достигать от 50 до 100 микрон и более.

Твердость и ударопрочность

Твердое анодирование значительно повышает твердость алюминиевой поверхности, часто достигая 60-70 единиц по шкале Роквелла C. С другой стороны, обычное анодирование обеспечивает более мягкое покрытие, которое скорее декоративно, чем функционально.

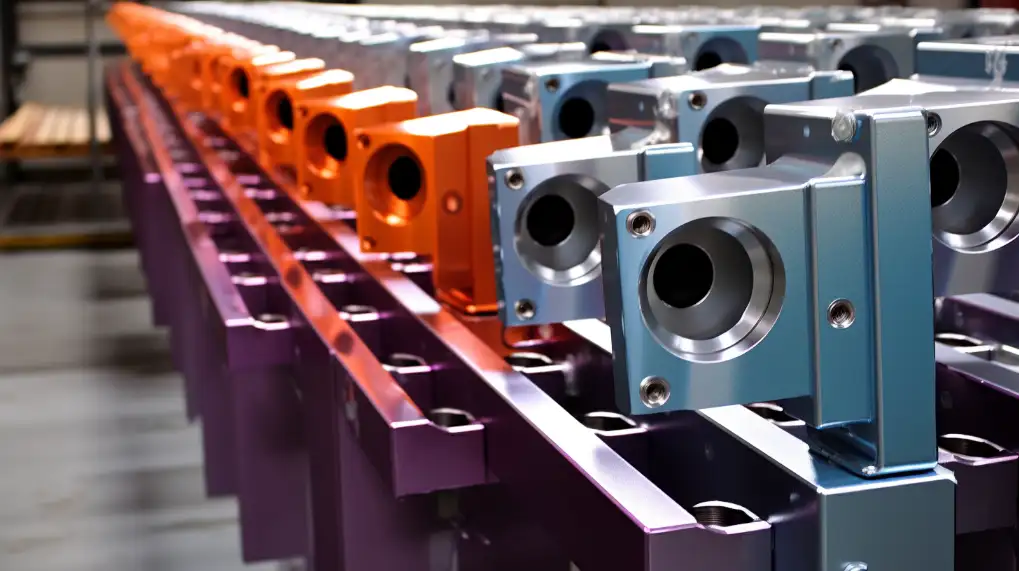

Визуальная внешность и эстетические качества

Обычное анодирование часто выбирают из-за его эстетической привлекательности. Оно создает гладкую, однородную поверхность, которая может быть окрашена в различные цвета. Отделка получается гладкой и привлекательной, что делает ее популярной для бытовой электроники или мебели.

Несмотря на свою прочность, твердое анодирование имеет матовую, сероватую поверхность. Оно в меньшей степени связано с внешним видом и в большей - с эксплуатационными характеристиками. Однако его можно окрашивать в разные цвета, хотя возможности этого более ограничены, чем при обычном анодировании.

Общие области применения твердосплавного анодирования

Твердосплавное анодирование - это универсальный процесс, который используется во многих отраслях промышленности. Давайте рассмотрим, где он обычно используется.

Аэрокосмическая промышленность

В аэрокосмической отрасли каждый компонент должен выдерживать экстремальные условия. Твердое анодирование используется для шасси, компонентов двигателя и элементов конструкции. Этот процесс гарантирует, что детали выдержат высокие нагрузки, перепады температур и воздействие агрессивных сред.

Автомобильное и военное применение

Автомобильная и военная промышленность требует прочных и надежных материалов. Твердое анодирование используется для поршней, компонентов подвески и систем вооружения, которые подвергаются постоянному износу, ударам и воздействию окружающей среды.

Электроника и электрические компоненты

Твердое анодирование обеспечивает электроизоляцию, что делает его полезным в электронике. Оно часто наносится на корпуса, радиаторы и разъемы для предотвращения короткого замыкания и улучшения терморегуляции.

Медицинские приборы и оборудование

В медицинской сфере оборудование должно быть прочным, устойчивым к коррозии и легко очищаться. Твердое анодирование используется для хирургических инструментов, устройств визуализации и диагностического оборудования.

Выбор правильных материалов для твердосплавного анодирования

Не все металлы созданы одинаковыми, когда речь идет о твердосплавном анодировании. Некоторые материалы работают лучше, чем другие, и выбор правильного материала может существенно повлиять на конечный результат. Давайте разберемся, какие металлы приносят наибольшую пользу и какие факторы следует учитывать.

Металлы, которые больше всего выигрывают от твердосплавного анодирования

Твердое анодирование лучше всего работает с алюминием и его сплавами. Эти материалы естественным образом образуют прочный оксидный слой, что делает их идеальными для данного процесса. Обычно выбирают такие материалы, как:

- 6061 Алюминий: Известный своей прочностью и универсальностью, он широко используется в аэрокосмической и автомобильной промышленности.

- 7075 Алюминий: Обладает высокой прочностью и часто используется в военных и структурных компонентах.

- 2024 Алюминий: Известный своей прочностью, он широко используется в самолетах и тяжелом оборудовании.

Другие металлы, такие как титан и магний, также могут быть анодированы, но процесс и результаты отличаются. Для анодирования твердых покрытий алюминий остается лучшим выбором.

Факторы, которые необходимо учитывать при выборе материала

- Состав сплава: Различные алюминиевые сплавы содержат разное количество кремния, меди и других элементов. Они влияют на то, насколько хорошо материал анодируется, и на конечные свойства покрытия.

- Геометрия деталей: Сложные формы или тонкие секции могут потребовать особого внимания при анодировании для обеспечения равномерного покрытия.

- Предполагаемое использование: Учитывайте окружающую среду и нагрузки, которым будет подвергаться деталь. Например, высокопрочные сплавы, такие как 7075, лучше подходят для тяжелых условий эксплуатации.

- Расходы: Некоторые сплавы дороже других. Сбалансируйте потребности в производительности с бюджетными ограничениями.

Факторы, влияющие на качество твердосплавного анодирования

На качество анодирования твердых покрытий могут влиять несколько факторов в процессе работы. Давайте рассмотрим ключевые элементы, которые могут повлиять на конечный результат.

Влияние температуры на процесс анодирования

Температура является ключевым фактором при анодировании твердых покрытий. Она влияет на формирование оксидного слоя на металле. При слишком высокой температуре слой может стать неровным и тонким. При слишком низкой температуре процесс замедляется, и оксидный слой может не сформироваться должным образом.

Для достижения наилучших результатов необходимо контролировать температуру. Для анодирования твердых покрытий температура раствора обычно поддерживается в диапазоне от 0°C до 5°C.

Роль концентрации кислоты и добавок

Концентрация серной кислоты и любые добавки в растворе электролита также влияют на процесс. Концентрация кислоты влияет на то, как быстро образуется оксидный слой. Более высокие концентрации кислоты обычно создают более толстый слой.

Добавки также могут улучшить процесс анодирования. Регулируя концентрацию кислоты и добавок, можно контролировать толщину и качество оксидного слоя.

Влияние качества обработки поверхности перед анодированием

Отделка поверхности металла перед анодированием имеет большое значение. Гладкая поверхность приводит к образованию более равномерного оксидного слоя. Если поверхность шероховатая или неровная, покрытие может быть неравномерным.

Металлы, которые полированный, пескоструйная обработкаили слегка протравленные перед анодированием, обычно дают лучшие результаты, чем необработанные или поврежденные поверхности.

Заключение

Твердое анодирование - это надежный процесс, повышающий прочность металлических деталей, их износостойкость и защиту от коррозии. Создание толстого, твердого оксидного слоя делает металлы более устойчивыми к царапинам, коррозии и высоким температурам.

Твердое анодирование - отличное решение, если вам нужны детали, способные выдерживать суровые условия эксплуатации. Связаться с нами Узнайте сегодня, как этот процесс может принести пользу вашей продукции и повысить ее производительность!

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.