Медь уже давно является важнейшим материалом в производстве благодаря своей превосходной электро- и теплопроводности. С развитием технологий 3D-печати производители стали использовать свойства меди для создания сложных высокопроизводительных деталей. В этом руководстве рассматриваются основы, преимущества и области применения 3D-печати медью.

Что такое медная 3D-печать?

3D-печать медью - это аддитивное производство, при котором медный порошок или проволока наслаиваются и сплавляются для создания детали. Традиционные методы, такие как литье и механическая обработка, с трудом поддаются обработке меди, поскольку ее высокая отражательная способность и теплопроводность делают работу с ней сложной.

Последние достижения в области лазерной и экструзионной 3D-печати изменили ситуацию. Теперь производители могут создавать детали из меди с высокой точностью и эффективностью.

Как работает медная 3D-печать?

Медная 3D-печать превращает цифровые проекты в физические детали с помощью аддитивного производства. Вот пошаговое описание того, как это работает.

Разработка 3D-модели

Начните с цифровой 3D-модели, созданной с помощью программного обеспечения CAD. Эта модель определяет форму, размер и особенности детали.

Подготовьте файл

3D-модель нарезается на тонкие слои с помощью специализированного программного обеспечения. Таким образом создается файл, который 3D-принтер может прочитать и выполнить.

Настройка принтера

Загрузите медный порошок или проволоку в 3D-принтер. Убедитесь, что платформа для сборки чистая и правильно откалибрована для точной печати.

Печать детали

Принтер наносит или расплавляет медный материал слой за слоем. Такие технологии, как селективное лазерное плавление (SLM), используют лазер для сплавления порошка, а прямое энергетическое осаждение (DED) расплавляет проволоку или порошок по мере его нанесения.

Постобработка

После печати детали могут потребоваться дополнительные действия, такие как термообработка, полировка или механическая обработка для достижения желаемой отделки и свойств.

Свойства 3D-печати меди

3D-печатные медные компоненты демонстрируют отличные свойства по сравнению с традиционно производимой медью:

Теплопроводность

Отличная теплопроводность меди делает ее ценным материалом для систем управления теплом. Теплопроводность 3D-печатной меди обычно составляет 85-95% от теплопроводности деформированной меди, в зависимости от технологии и параметров печати.

Электрическая проводимость

Электропроводность - ключевое свойство для многих применений меди. Современные технологии 3D-печати позволяют добиться:

- DMLS: 80-90% IACS (Международный стандарт отожженной меди)

- EBM: 85-95% IACS

- BMD: 75-85% IACS

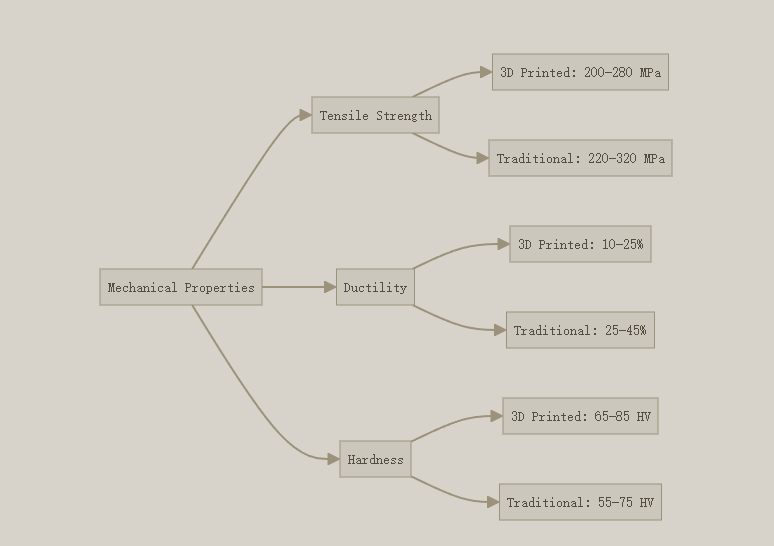

Механические свойства

Механические свойства 3D-печати меди в значительной степени зависят от пористости, ориентации сборки и последующей обработки:

Современные технологии 3D-печати меди

Несколько технологий 3D-печати совместимы с медью. Каждый метод обладает уникальными преимуществами и подходит для конкретных задач.

Прямое лазерное спекание металлов (DMLS)

В технологии DMLS используется мощный лазер для расплавления медного порошка. Лазер повторяет форму каждого слоя на основе 3D-модели. После каждого слоя платформа опускается, и новый слой порошка распределяется по поверхности.

DMLS обеспечивает высокую точность (±0,1 мм) и позволяет изготавливать детали плотностью до 99,5%. Этот процесс позволяет создавать прочные детали, однако высокая отражательная способность меди затрудняет поглощение энергии лазера. Новые зеленые и синие лазеры помогли решить эту проблему.

Электронно-лучевое плавление (EBM)

В EBM для расплавления медного порошка используется не лазер, а электронный луч. Процесс происходит в вакууме, что предотвращает окисление меди.

Электронный луч более энергоэффективен, чем лазеры, и снижает напряжение в напечатанных деталях. Это снижает вероятность искривления и деформации, которые часто встречаются при печати на меди.

Осаждение связанного металла (BMD)

В BMD используются частицы меди, смешанные с полимерным связующим. Материал продавливается через сопло, как при печати FDM. После печати деталь проходит этап дебридинга для удаления полимера, а затем спекается для сплавления частиц меди.

У ПРО есть ряд преимуществ. Оборудование дешевле, проще в использовании и безопаснее, поскольку не использует сыпучий металлический порошок. Однако в процессе спекания детали уменьшаются на 15-20%, что необходимо учитывать при проектировании.

Струйное нанесение связующего

При струйной печати распыляется жидкое связующее вещество на слой медного порошка. Печатающая головка перемещается по поверхности, добавляя связующее вещество там, где это необходимо. После каждого слоя платформа опускается, и наносится новый слой порошка.

Напечатанная деталь, называемая "зеленой", должна пройти процедуру спекания, чтобы сплавить медь. Этот метод быстрее, чем лазерная или электронно-лучевая печать, и позволяет производить несколько деталей одновременно.

| Технология | Разрешение | Плотность материала | Чистота поверхности | Расходы | Скорость | Сложность Возможности |

|---|---|---|---|---|---|---|

| DMLS | Высокий (±0,05 мм) | 97-99% | Хороший | Высокий | Умеренный | Отличный |

| EBM | Средний (±0,1 мм) | >99.5% | Справедливый | Очень высокий | Быстрый | Очень хорошо |

| BMD | Средний (±0,1 мм) | 95-98% | Справедливый | Умеренный | Медленный | Хороший |

| Струйное нанесение связующего | Средний (±0,1 мм) | 92-97% | Справедливый | Умеренный | Очень быстро | Хороший |

Области применения медной 3D-печати

Медная 3D-печать преобразует отрасли промышленности, позволяя производить детали, которые ранее было сложно или невозможно изготовить. Ниже приведены некоторые ключевые области применения:

| Промышленность | Приложение | Преимущества |

|---|---|---|

| Электроника | Печатные платы, разъемы и антенны | Высокая электропроводность и гибкость конструкции. |

| Аэрокосмическая промышленность | Теплообменники и системы охлаждения | Легкий вес, сложная геометрия и эффективное терморегулирование. |

| Медицинский | Антимикробные имплантаты и инструменты | Устойчивость к коррозии и биосовместимость. |

| Автомобильная промышленность | Компоненты для электромобилей | Улучшенная терморегуляция и уменьшенный вес. |

| Энергия | Радиаторы и компоненты солнечных панелей | Улучшенная теплопроводность и долговечность. |

Преимущества медной 3D-печати

Медная 3D-печать обладает рядом преимуществ, что делает ее ценным инструментом для инженеров, дизайнеров и производителей. Вот более подробный обзор ее ключевых преимуществ.

Свобода дизайна

3D-печать позволяет создавать сложные геометрические формы, которых невозможно достичь традиционными методами. Можно создавать замысловатые внутренние структуры, легкие конструкции и нестандартные формы, отвечающие конкретным потребностям. Такая гибкость открывает новые возможности для инноваций.

Эффективность материала

При аддитивном производстве используется только тот материал, который необходим для изготовления детали, что позволяет сократить количество отходов. В отличие от субтрактивных методов, которые отрезают лишний материал, 3D-печать добавляет материал слой за слоем, что делает ее более экологичной.

Экономия затрат

Хотя первоначальная установка может быть дорогой, 3D-печать часто снижает затраты в долгосрочной перспективе. Она устраняет необходимость в дорогостоящей оснастке и пресс-формах, особенно для прототипы и малосерийное производство. Это также ускоряет цикл от разработки до производства.

Производительность

Отличная тепло- и электропроводность меди повышает производительность 3D-печатных деталей. Будь то теплообменник, электрический компонент или индивидуальный инструмент, 3D-печать на меди обеспечивает долговечные и высокопроизводительные результаты.

Проблемы и соображения

Медная 3D-печать обладает множеством преимуществ, но у нее есть и уникальные проблемы. Понимание этих проблем поможет вам спланировать и оптимизировать свои проекты.

Высокая отражающая способность

Отражательная природа меди затрудняет равномерное расплавление порошка лазером. Это может привести к неравномерному плавлению и повлиять на качество конечной детали. Для решения этой проблемы часто требуется специализированное оборудование и точные настройки лазера.

Теплопроводность

Высокая теплопроводность меди может быть как преимуществом, так и проблемой. Хотя она отлично подходит для управления теплом, это также означает, что тепло быстро рассеивается во время печати, что затрудняет поддержание нужной температуры для правильного слияния слоев.

Окисление

Медь быстро окисляется под воздействием воздуха, ослабляя деталь и ухудшая качество ее поверхности. Печать в среде инертного газа, например аргона или азота, помогает предотвратить окисление и обеспечивает лучшие результаты.

Требования к постобработке

После печати медные детали часто нуждаются в дополнительных действиях, таких как термическая обработка, полировкаили механическая обработка. Эти процессы повышают прочность, качество обработки поверхности и общее качество детали, но увеличивают время и стоимость производственного цикла.

Заключение

3D-печать меди изменила производство, обеспечив большую свободу дизайна и улучшив характеристики. Несмотря на сохраняющиеся проблемы, новые технологии делают этот процесс более практичным для все большего числа применений.

Компания Shengen стремится предлагать комплексные производственные решения. Мы сочетаем передовые технологии, такие как медная 3D-печать, с нашим опытом в производстве листового металла, чтобы удовлетворить потребности наших клиентов.

Если вы хотите воспользоваться преимуществами медной 3D-печати, мы готовы вам помочь. Связаться с нами Свяжитесь с нами уже сегодня, чтобы обсудить ваши потребности и узнать, как мы можем воплотить ваши проекты в жизнь с точностью и эффективностью.

ВОПРОСЫ И ОТВЕТЫ: 3D-печать медью

Какова разница в стоимости между 3D-печатной медью и традиционным производством меди?

3D-печатная медь обычно стоит в 3-5 раз дороже в расчете на единицу объема, чем традиционная медь. Однако эта разница в стоимости значительно снижается при изготовлении сложных геометрических форм, где традиционное производство потребовало бы множества операций или этапов сборки.

Какой самый большой размер возможен для 3D-печатных медных деталей?

Современные коммерческие системы предлагают объемы сборки от 250×250×250 мм до 500×500×500 мм. Более крупные детали возможны благодаря соединению нескольких напечатанных секций.

Какова проводимость 3D-печатной меди по сравнению с традиционной медью?

Большая часть 3D-печатной меди достигает 80-95% от электропроводности деформированной меди, в зависимости от технологии печати, параметров и последующей обработки.

Можно ли использовать 3D-печатную медь в высокотемпературных приложениях?

Да, 3D-печатная медь сохраняет отличные свойства при повышенных температурах, что делает ее пригодной для применения при температурах до 800°C, в зависимости от конкретного сплава и метода производства.

Какая постобработка обычно требуется для 3D-печати меди?

Обычные этапы последующей обработки включают термообработку для снятия внутренних напряжений, горячее изостатическое прессование для уменьшения пористости, обработку поверхности для улучшения проводимости и механическую обработку для получения критических размеров или характеристик.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.