Выбор правильного процесса изготовления корпуса - одно из самых важных решений при создании любого электронного или промышленного изделия. Когда проблемы возникают в полевых условиях, они редко становятся драматическими отказами. Большинство из них начинаются с малого - легкая утечка в районе прокладки, немного неаккуратно установленный разъем или корпус, который перекручивается при закреплении болтами. Во многих случаях реальная проблема заключается в том, что процесс изготовления корпуса не соответствует проектным требованиям.

Для большинства проектов практический выбор сводится к трем типам корпусов: литые, из листового металла и изготовленные на станках с ЧПУ. Каждый из них может производить прочные и надежные детали, но каждый ведет себя по-разному с точки зрения точности, долговечности, тепловых характеристик, структуры затрат и масштабируемости. Единого "лучшего" варианта не существует. Правильный ответ зависит от среды, геометрии, объема и жизненного цикла.

В этой статье вы найдете простой способ сделать этот выбор. Она начинается с простой схемы принятия решения, затем подробно рассматривает каждый процесс и завершается сравнительным анализом и практическим руководством. Цель состоит в том, чтобы помочь вам выбрать метод, который лучше всего соответствует реальным потребностям вашего проекта, а не просто следовать тому, что было сделано раньше.

Простая схема выбора процесса изготовления корпуса

Прежде чем изучать технические паспорта или запрашивать расценки, полезно сделать паузу и задать четыре простых вопроса о вашем проекте. Эти вопросы помогут принять большинство решений и быстро направят вас к правильному процессу создания корпуса.

Проектная среда и нагрузки

Начните с рассмотрения того, где находится продукт и что он испытывает в течение своего жизненного цикла. Настольный регистратор данных, наружное устройство связи и контроллер двигателя на вибрирующей машине - все они находятся в совершенно разных условиях.

Продумайте несколько моментов:

- Находится ли продукт в помещении, на заводском полу, в транспортном средстве или полностью на открытом воздухе.

- Сколько дождя, моющих средств, пыли, грязи, соли или химикатов может выпасть на его поверхность

- Насколько сильны вибрации и удары, в том числе во время транспортировки

- Весь диапазон температур и частота циклов

Если вы ожидаете сильных ударов, грубого обращения или длительного пребывания на открытом воздухе, вам может понадобиться прочный корпус, например литой под давлением или толстый корпус с ЧПУ. При умеренном использовании и контролируемой окружающей среде листовой металл обычно обеспечивает достаточную защиту, предлагая при этом большую гибкость в плане стоимости и формы.

Также необходимо четко определиться с герметичностью и стандартами. Если вы стремитесь к высоким показателям IP, требуете хорошего экранирования или должны пройти промышленные испытания, этот выбор повлияет на то, насколько непрерывным должен быть корпус и сколько швов вы можете включить.

Геометрия и допуски

Затем изучите форму вашего корпуса и подумайте, насколько точной она должна быть. Выбранный вами процесс должен соответствовать вашей геометрии, не создавая постоянных проблем.

Подумайте над этими пунктами:

- В основном ли корпус состоит из плоских панелей и изгибов, или в нем есть глубокие карманы и сложные 3D-формы

- Насколько близко отверстия и вырезы расположены к краям и линиям сгиба

- Какую минимальную толщину стенок и радиус углов вы можете принять

- Какие поверхности и отверстия являются действительно критическими и какие допуски для них необходимы

Если вы можете создать большую часть корпуса из плоской детали с разумным количеством изгибов, листовой металл - подходящий материал. Он быстро и недорого справляется с панелями, фланцами и практичными вырезами.

Если вам нужны глубокие полости для разъемов, точные уплотнительные канавки или трехмерные поверхности, направляющие центровку или поток жидкости, то часто лучше всего подходит обработка с ЧПУ. Она обеспечивает жесткие допуски и сложную геометрию с высокой повторяемостью.

Если вам нужен цельный корпус с ребрами, бобышками и крышками, сформированными в единую деталь, литье под давлением обычно является единственным реальным вариантом в масштабе. Компромисс заключается в том, что вы должны следовать правилам литья по осадке, толщине стенок и расположению деталей.

Объем производства и жизненный цикл конструкции

Теперь подумайте, сколько единиц продукции вы планируете производить и насколько стабильна ваша конструкция. Именно здесь разница в стоимости процессов становится очевидной.

Большинство продуктов можно разделить на несколько этапов:

- Прототипы и инженерные конструкции: 1-50 единиц

- Пилотные и ранние партии для заказчиков: от десятков до нескольких сотен единиц

- Зрелое производство: от сотен до многих тысяч в год

Обработка с ЧПУ хорошо подходит для первых двух этапов. Она практически не требует оснастки, поддерживает сложные формы и позволяет быстро вносить изменения в конструкцию, не вкладывая деньги в трудноизменяемые инструменты.

Листовой металл применяется в самых разных областях. Он поддерживает небольшие партии на ранних этапах производства и может масштабироваться до среднесерийного производства. По мере совершенствования гнезд и последовательности установки стоимость единицы продукции снижается.

Литейное производство находится на другой стороне. Изготовление штампа стоит дорого, но после того, как он готов, время цикла становится быстрым, а повторяемость - высокой. Это хороший выбор, когда конструкция стабильна, а общий объем достигает тысяч или десятков тысяч.

Бюджет, цепочка поставок и время выполнения заказа

Последний шаг - увязать выбор корпуса со стоимостью и сроками. Каждый процесс может удовлетворить ваши потребности, но каждый из них по-разному влияет на ваш проект.

Вы должны четко уяснить несколько моментов:

- Сколько вы можете потратить на оснастку, приспособления и NRE

- Какая цена за единицу продукции вам нужна при ожидаемых объемах

- Предпочитаете ли вы местное производство или чувствуете себя комфортно, работая с удаленными поставщиками

- Как быстро вам нужны первые статьи и когда должно начаться постоянное производство

Обработка на станках с ЧПУ и листовой металл хорошо подходят для тех случаев, когда требуется быстрое выполнение заказа. Они основаны на программировании и стандартных инструментах, что позволяет быстро получать оригинальные детали и корректировать конструкцию с минимальными задержками.

Литейное производство развивается в другом темпе. Изготовление оснастки требует больше времени и стоит дороже, но после того, как штамп готов, стоимость одной детали может значительно снизиться. Такой баланс делает литье под давлением сильным выбором, когда вам нужны низкие цены на единицу продукции при больших объемах.

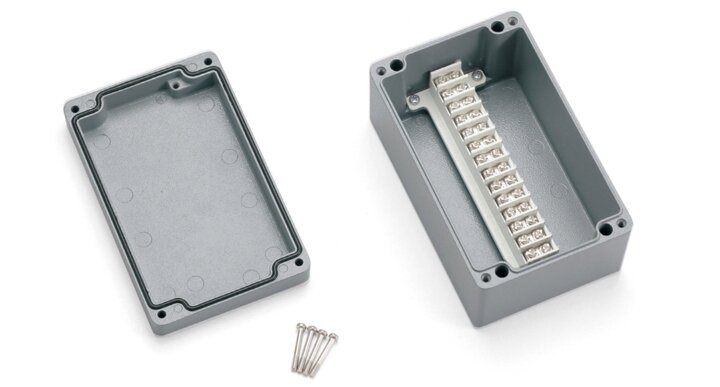

Корпуса из литья под давлением

Литье под давлением формирует корпус, выдавливая расплавленный металл в стальную форму под давлением. Металл заполняет полость, остывает и затвердевает. Затем форма открывается, и деталь выходит на поверхность в виде единого цельного куска. Для проектов корпусов отливка обычно включает стенки, ребра, монтажные бобышки, а иногда и тепловые ребра - все это интегрировано в единый корпус.

Большинство деталей все еще нуждаются в легкой обработке основных поверхностей. На этом этапе очищаются области прокладок, отверстия для разъемов и места крепления. Сочетание литья и целенаправленной механической обработки позволяет получить жесткий цельный корпус с точно контролируемыми поверхностями, где точность имеет решающее значение.

Наиболее распространенными сплавами являются алюминий и цинк. Толщина стенок корпусов малого и среднего размера обычно составляет от 1,5 мм до 4,0 мм. Конструкторы используют ребра жесткости для увеличения жесткости без увеличения веса и массы.

Плюсы

- Прочность: Высокая жесткость и ударопрочность, поскольку стенки, ребра и бобышки формируются как единое целое.

- Герметичность: Меньше длинных швов и стыков, возможность создания обширных, плоских поверхностей прокладок для более высоких показателей IP.

- Возможность работы в суровых условиях: Хорошо подходит для использования на открытом воздухе, в автомобилях и в промышленности, где присутствуют вибрации, удары и температурные циклы.

- Терморегуляция: Алюминиевые литые корпуса могут выступать в роли как теплораспределителей, так и теплоотводов, если в их конструкцию включены ребра и ребра жесткости.

- Повторяемость: После настройки штампа достигаются очень стабильные размеры, что обеспечивает стабильную сборку и взаимозаменяемость деталей при больших объемах производства.

Минусы

- Стоимость инструмента: Значительные первоначальные инвестиции в матрицу, которые может быть трудно оправдать для малосерийных или часто меняющихся конструкций.

- Время подготовки к запуску: Более длительный первоначальный график разработки, изготовления и отладки пресс-формы, прежде чем можно будет наращивать производство.

- Ограничения при проектировании: Геометрия должна соответствовать правилам литья, включая углы осадки, равномерную толщину стенок и контролируемые пути потока.

- Штраф за изменение: Внесение серьезных изменений в конструкцию после изготовления оснастки - дело медленное и дорогостоящее, особенно если они затрагивают геометрию полости стержня.

Когда диакаст имеет смысл?

Корпуса из литья под давлением хорошо работают, когда совпадают три фактора. Окружающая среда является сложной. Конструкция должна обладать высокой жесткостью и прочностью. Конструкция остается стабильной при больших объемах. Этим условиям часто отвечают наружные блоки питания, автомобильная электроника, контроллеры тяжелой техники и полевые ящики для промышленных сетей.

Если вы планируете выпускать тысячи устройств в год и ожидаете, что форма корпуса останется неизменной, литье под давлением заслуживает серьезного внимания. Если макет все еще меняется или вы тестируете различные версии, лучше рассматривать литье под давлением как будущий шаг и использовать альтернативный процесс, пока конструкция окончательно доработана.

Корпуса из листового металла

Корпуса из листового металла Начинаются как плоский листовой материал. Процессы резки, такие как лазерная резка или штамповка, придают плоскому профилю нужную форму. Затем с помощью гибки формируются фланцы и стенки. Сварка или крепеж закрывают углы и швы. Вставка фурнитуры включает в себя добавление шпилек, гаек и стоек везде, где требуются точки крепления.

Готовый корпус обычно состоит из основного шасси или рамы с одной или несколькими крышками или дверцами. Он также может включать внутренние кронштейны, направляющие или монтажные пластины. Поскольку оборудование является универсальным, вы можете обновить вырезы, линии изгибов и расположение оборудования, внеся простые изменения в конструкцию.

Такая гибкость делает листовой металл отличным выбором, если ваш продукт имеет нестандартную форму, несколько вариантов исполнения или постоянно пересматривается на протяжении всего срока службы.

Плюсы

- Гибкость дизайна: Легко изменять размеры, вырезы и особенности крепления, меняя плоский рисунок и детали изгиба.

- Низкие затраты на оснастку: В основном используются стандартные пуансоны, лазерная резка и обычные гибочные инструменты, поэтому первоначальные затраты невелики.

- Диапазон объемов: Работает от единичных прототипов до мелко- и среднесерийного производства, не требуя изменений в базовом технологическом процессе.

- Прочность к весу: Используются изгибы, фланцы, подгибы и элементы жесткости для придания жесткости и конструктивной эффективности относительно тонким панелям.

Минусы

- Ограничения 3D-геометрии: Не очень хорошо подходит для глубоких полостей или сложных 3D-форм, поскольку по своей сути является процессом "плоский лист плюс гибка".

- Сложность герметизации: Сварные швы, угловые соединения и нахлесты могут создавать пути утечки, поэтому конструкции с высокой степенью защиты требуют тщательного проектирования соединений и прокладок.

- Риск искажения: Большие тонкие панели могут деформироваться из-за напряжений при резке, изгибе и сварке, что может потребовать дополнительной жесткости или крепления.

- Контроль толерантности: Формованные размеры, как правило, менее точны, чем обработанные на ЧПУ, и необходимо контролировать припуски на изгиб.

Где лучше всего использовать листовой металл?

Листовой металл хорошо подходит для изготовления электрических шкафов, панелей управления, корпусов испытательного оборудования, кожухов для станков, стоек и общепромышленных корпусов. В этих изделиях используются панели, фланцы и кронштейны, часто включающие вырезы и элементы крепления, с которыми легко справиться с помощью лазерной резки и гибки.

Листовой металл также является хорошим выбором, если ваш дизайн может измениться с течением времени. Если вы планируете разработать несколько моделей с разными передними панелями или ожидаете, что клиенты запросят новые схемы расположения разъемов или внутренние модификации, листовой металл позволяет быстро адаптироваться. Вы можете обновлять вырезы и функции без серьезной переналадки, что позволяет контролировать стоимость и время выполнения заказа.

Корпуса с ЧПУ

обработка с ЧПУ Фрезерование начинается со сплошной заготовки и снимает материал до тех пор, пока корпус не приобретет окончательную форму. Фрезерование формирует внешние поверхности, карманы и контуры детали. Сверление и нарезание резьбы создают отверстия и резьбу. Многоосевые станки позволяют обрабатывать несколько сторон и создавать более сложные детали за одну установку.

Вы можете изготавливать корпуса из алюминия, нержавеющей стали, медных сплавов, титана и многих пластмасс. Этот диапазон обеспечивает высокую гибкость, когда вам требуются особые тепловые, механические или электрические характеристики корпуса.

Поскольку все выполняется в цифровой программе, изменения в конструкции требуют только обновления траекторий и настроек инструмента. Вам не нужно менять физическую оснастку. Это придает обработке с ЧПУ совершенно иной характер по сравнению с литьем под давлением.

Плюсы

- Точность: Обеспечивает самые жесткие допуски, идеально подходит для уплотнительных поверхностей, критических посадок и элементов центровки, которые контролируют производительность.

- Геометрическая свобода: Справляется с глубокими карманами, внутренними каналами, смешанными поверхностями и сложными 3D-формами, с которыми не справляются другие процессы.

- Эстетика: Обеспечивает превосходное качество поверхности и первоклассный внешний вид в сочетании с равномерным разделением кромок и подходящей отделкой.

- Гибкость материала: Работает с широким спектром металлов и инженерных пластмасс, позволяя настраивать механические, тепловые и электромагнитные характеристики.

- Никакой сложной оснастки: Он не требует специальных форм, что делает его идеальным для прототипов, инженерных сборок и конструкций, находящихся в стадии разработки.

Минусы

- Стоимость единицы продукции: Обычно это самый дорогой вариант в расчете на одну деталь, особенно для сложных или крупных конструкций, требующих длительного времени цикла.

- Материальные и временные затраты: Глубокие полости и тонкие стенки увеличивают объем стружки и время обработки, что приводит к росту стоимости.

- Пределы масштабирования: Не так эффективно масштабируется, как процессы формования при очень больших объемах, поскольку на изготовление каждого корпуса все равно требуется машинное время.

- Тонкостенные проблемы: Большие тонкостенные детали сложнее поддерживать в ровном и не вибрирующем состоянии, что часто требует дополнительных приспособлений и корректировки процесса.

Идеальное применение для корпусов с ЧПУ

Корпуса с ЧПУ часто встречаются в аудиоаппаратуре высокого класса, камерах, потребительских устройствах премиум-класса, медицинском и лабораторном оборудовании, аэрокосмических модулях и любых системах, требующих точных характеристик и изысканной, первоклассной отделки. Эти изделия требуют жестких допусков, чистых поверхностей и детальной геометрии, с которыми отлично справляется механическая обработка.

ЧПУ также является отличным выбором для функциональных прототипов и ранних серий. Оно позволяет протестировать конструкцию с той же геометрией, которую вы планируете использовать в дальнейшем. Даже если вы планируете перейти на листовой металл или литье под давлением для серийного производства, изготовление первых изделий с ЧПУ - надежный способ выявить механические или тепловые проблемы до того, как вы возьмете на себя обязательства по созданию долгосрочной оснастки.

Вот краткое представление о том, как эти три процесса соотносятся по основным параметрам, которые обычно определяют решения по корпусам:

| Размер | Корпус из литого сплава | Корпус из листового металла | Корпус с ЧПУ |

|---|---|---|---|

| Структура затрат | Высокая оснастка, низкая стоимость единицы продукции при больших объемах производства | Низкая стоимость оснастки, стабильная стоимость единицы продукции при малых и средних объемах производства | Очень низкая оснастка, более высокая стоимость единицы продукции, чувствительность к сложности |

| Геометрия | Хорошо подходит для сплошных оболочек с ребрами и бобышками, ограниченных правилами осадки и стенок. | Лучше всего подходит для панелей, изгибов и коробчатых форм; ограничен для глубоких 3D-полостей | Отлично подходит для глубоких карманов, сложных внутренних деталей и 3D-поверхностей |

| Прочность и долговечность | Высокая жесткость, ударо- и виброустойчивость | Хорошая жесткость благодаря правильным изгибам и фланцам | Высокая, обусловленная материалом и конструкцией профиля |

| Устойчивость к воздействию окружающей среды | Очень хорошо подходит для использования в суровых условиях на открытом воздухе и в промышленности | Хорош при тщательной обработке швов и прокладок | Высокий уровень при правильном выборе уплотнений и материалов |

| Тепловое поведение | Хорошая теплоотдача и теплоемкость благодаря ребрам и массе | Зависит от материала; часто требует дополнительных тепловых путей | Очень хорошая проводимость и распространение через твердый материал |

| Эстетика | Гладкий корпус с интегрированными функциями | Чистый, но более "промышленный", видны складки и швы | Очень высокий, премиальный вид с контролируемыми краями и отделкой |

| Варианты материалов | В основном алюминиевые и цинковые сплавы | Сталь, нержавеющая сталь, алюминий и другие листовые металлы | Широкий спектр металлов и пластмасс |

| Профиль времени выполнения | Более длительный срок изготовления инструмента, короткие циклы в производстве | Короткая установка, быстрое изготовление первых деталей, затем стабильное время выполнения заказа | Короткие для прототипов и небольших партий; зависит от сложности детали |

| Подходящий объем | Лучше всего подходит для тысяч единиц и длинных тиражей | Лучшие решения от прототипов до среднесерийного производства | Лучше всего подходит для прототипов и мало- и среднесерийного производства |

Как выбрать правильный процесс?

Вы можете превратить все это в простой мысленный контрольный список.

- Если ваш корпус будет работать в суровых условиях, он должен быть очень прочным. Если вы планируете изготовить тысячи единиц стабильной конструкции, то литье под давлением должно быть в вашем шорт-листе.

- Предположим, что ваша конструкция основана на панелях и изгибах. В этом случае вы ожидаете постоянных доработок или нескольких вариантов, а ваш объем находится в диапазоне от прототипов до нескольких тысяч единиц; листовой металл обычно является выбором по умолчанию.

- Если вам требуются жесткие допуски, сложные внутренние элементы или премиальный, заметный корпус, а объемы производства невелики, идеальным инструментом часто является обработка с ЧПУ.

На практике во многих изделиях используется смесь. Вы можете использовать шасси из листового металла в паре с обработанной торцевой пластиной для точных разъемов или начать с корпуса с ЧПУ для ранних партий и перейти на литье под давлением, когда конструкция будет доработана и объем производства увеличится. Размышления на этих этапах помогут сэкономить деньги и снизить риски на протяжении всего жизненного цикла изделия.

Заключение

Тип корпуса - это ключевое инженерное решение. От него зависит, насколько хорошо продукт защищает электронику, насколько он прост в сборке и обслуживании, как выглядит кривая затрат и как ваш бренд ощущается в руке пользователя. Рассматривая его как "просто коробку", вы легко создадите проблемы, которые впоследствии проявятся на производстве или в полевых условиях.

Более эффективный подход заключается в структурированном изучении окружения, геометрии, объема и бюджета. Затем вы можете сравнить один или два реалистичных варианта корпуса для каждого процесса. Как только вы положите эти варианты на стол, вам будет гораздо проще показать компромиссные решения своей команде.

Следует ли использовать листовой металл, обработку с ЧПУ или литье под давлением? Поделитесь своими рисунками или моделямиИ наша команда инженеров подготовит практические рекомендации, готовые к производству.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.