Многие мастерские испытывают трудности с выполнением чистых резов на толстых или отражающих материалах. Традиционные инструменты могут вызывать заусенцы, коробление или требовать частой замены лезвий. Лазерная резка CO2 решает эти проблемы благодаря высокоскоростной и точной резке. Если вам нужны жесткие допуски и чистые края, этот метод может помочь упростить ваш процесс.

Лазерная резка CO2 работает быстро и создает чистые срезы. Давайте разберемся, как она работает и когда ее следует использовать.

Что такое лазерная резка CO2?

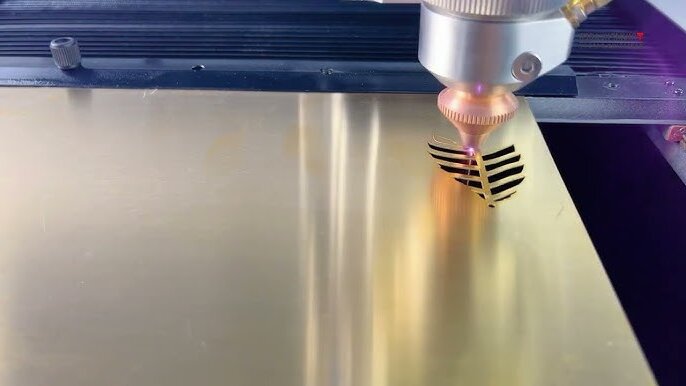

Лазерная резка CO2 использует газовый лазер на диоксиде углерода для резки материалов. Лазерный луч фокусируется через линзу, создавая интенсивное тепло в фокусной точке. Это тепло расплавляет или испаряет материал на узком участке. Поток газа выдувает расплавленный или сгоревший материал.

Этот процесс позволяет создавать точные разрезы без физического контакта. Он широко используется в производстве для резка листового металлаАкрилы и пластмассы.

Процесс начинается внутри лазерной трубки. Когда электричество проходит через газовую смесь, оно возбуждает молекулы газа. Эти молекулы выделяют энергию в виде света. Свет отражается от зеркал и обратно, пока не становится достаточно сильным, чтобы выйти в виде сфокусированного луча. Этот луч и выполняет резку.

Основные компоненты лазерной системы CO2

У каждой части системы своя задача. Все вместе они управляют лучом от генерации до резки.

Лазерная трубка

Лазерная трубка - это сердце системы. Она заполнена газовой смесью. При подаче высокого напряжения она создает лазерный луч. В зависимости от мощности и сферы применения стандартно используются стеклянные или металлические трубки.

Зеркала

Зеркала направляют лазерный луч от трубки к режущей головке. Они должны быть выровнены очень тщательно. Если зеркала будут немного смещены, луч потеряет мощность или не попадет в цель.

Объектив

Линза фокусирует луч в маленькое пятно. Именно здесь происходит резка. Чем меньше место, тем тоньше и точнее срез. Линзы нуждаются в регулярной очистке для поддержания работоспособности.

Контроллер

Контроллер - это мозг машины. Он принимает цифровой файл резки и указывает системе, куда и как двигаться. Он управляет интенсивностью луча, скоростью и траекторией резки.

Как работает лазерная резка CO2?

Лазерная резка CO2 использует тепло для разделения материалов по контролируемой траектории. Она сочетает в себе системы сфокусированного света и движения и помогает газам создавать чистые и точные разрезы.

Взаимодействие лазера и материала: объяснение

Лазерный луч несет интенсивную энергию в узком месте. Когда он попадает на материал, энергия превращается в тепло. Это тепло быстро повышает температуру, заставляя поверхность плавиться, гореть или испаряться. Луч проходит по заданной траектории, чтобы разрезать материал.

Процесс термической резки: Плавление, горение и испарение

Метод резки зависит от типа материала. Для металлов лазер расплавляет поверхность. Для некоторых пластмасс или дерева материал может сгореть или испариться. Поток газа выталкивает расплавленные или сгоревшие частицы. Благодаря этому срез остается чистым и гладким.

Управление движением: ЧПУ и системы подачи лучей

Лазерная головка перемещается по командам ЧПУ. Система считывает файл резки и направляет лазер по траектории. Двигатели управляют скоростью и направлением. Некоторые системы перемещают не лазер, а подложку с материалом. Другие делают и то, и другое. Прецизионное движение обеспечивает точность резки каждый раз.

Роль вспомогательных газов при резке

Вспомогательные газы помогают удалять расплавленный материал из зоны реза. Они также влияют на качество и скорость резки. Разные газы лучше работают с разными материалами.

Кислород

Кислород вступает в реакцию с раскаленным металлом и способствует его горению. Это ускоряет процесс резки. Его часто используют для резки углеродистой стали. Но он может вызвать большее окисление на кромке реза.

Азот

Азот не вступает в реакцию с металлом. Он просто сдувает расплавленный материал. Это позволяет получить более чистые и блестящие края. Он подходит для нержавеющей стали и алюминия.

Воздух

Сжатый воздух - это недорогой вариант. Он представляет собой смесь газов и хорошо подходит для общей резки. Он не такой чистый, как азот, но подходит для бюджетных работ.

Какие материалы можно резать с помощью CO2-лазера?

CO2-лазеры работают со многими материалами, но некоторые режут лучше, чем другие. Давайте рассмотрим, что можно резать и какая толщина получается лучше всего.

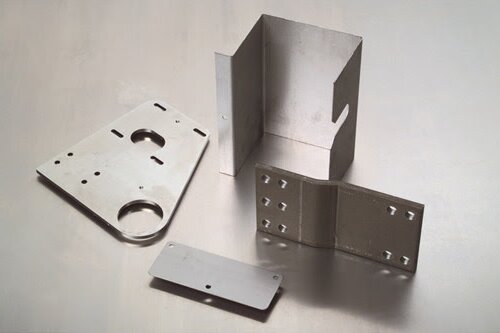

Металлы

CO2-лазеры могут резать тонкие металлы, но не являются лучшим выбором для толстых листов. Вот как они работают:

- Нержавеющая сталь: Работает с тонкими листами (до 1/8″). Требуется высокая мощность и вспомогательный газ (обычно кислород).

- Мягкая сталь: Режет чище, чем нержавейка, но ограниченно для тонких слоев (менее 1/4″).

- Алюминий: Сложнее резать из-за отражающей способности. Лучше всего подходит для хрупких листов (менее 1/8″).

Волоконные лазеры более эффективны при работе с толстыми металлами.

Неметаллы

CO2-лазеры превосходно работают с неметаллическими материалами. Они обеспечивают чистые, точные разрезы без механических напряжений.

- Пластмассы: Режет гладко, но избегайте ПВХ (выделяет токсичные пары).

- Акрил: Один из лучших материалов для CO2-лазеров. Оставляет полированный край.

- Древесина: Работает с фанерой, МДФ и цельной древесиной. Толщина зависит от мощности лазера.

- Ткани: Идеально подходит для сложных узоров на хлопке, полиэстере и коже.

Диапазон толщины материала

Максимальная толщина зависит от мощности лазера:

- Низкая мощность (30 - 60 Вт): Лучше всего подходит для тонких материалов (1/8″ акрила, 1/4″ дерева).

- Средняя мощность (80-150 Вт): Справляется с более толстыми срезами (1/4″ акрила, 1/2″ дерева).

- Высокая мощность (200 Вт+): Может резать тонкие металлы и более толстые неметаллы.

Преимущества лазерной резки CO2

Лазерная резка CO2 обладает рядом очевидных преимуществ, что делает ее отличным выбором для создания прототипов и полномасштабного производства. Эти преимущества помогают повысить качество продукции и сократить общее время производства.

Высокая точность и воспроизводимость

CO2-лазеры могут производить превосходные, детальные разрезы. Сфокусированный луч обеспечивает жесткие допуски и точные формы. После настройки система может многократно повторять один и тот же разрез с минимальными отклонениями.

Чистая и узкая ширина пропила

Пропил - это ширина реза. В CO2-лазерах эта ширина очень мала. Это означает меньше отходов материала и более плотную компоновку деталей. Чистые края снижают необходимость в последующей обработке, например шлифовка или шлифование.

Минимальная зона термического воздействия

Поскольку лазер нагревает только небольшой участок, окружающий материал остается холодным. Это помогает предотвратить коробление, изменение цвета или другие термические повреждения. Деталь сохраняет свою форму и отделку даже на тонких или термочувствительных материалах.

Универсальность в различных отраслях промышленности

Лазерная резка CO2 используется во многих отраслях промышленности. Она хорошо подходит для знаки, электроника, автозапчастии медицинских инструментов. Лазер может выполнять различные работы на одном станке, будь то металл, пластик или дерево.

Ограничения и проблемы

Лазерная резка CO2 имеет много преимуществ, но у нее есть и некоторые недостатки. Знание этих недостатков поможет вам лучше спланировать работу и избежать проблем во время производства.

Материальные ограничения

CO2-лазеры с трудом справляются с некоторыми материалами. Металлы с высокой отражательной способностью, такие как медь и латунь, труднее поддаются резке. Эти материалы могут отразить лазерный луч в станок и повредить его.

Требования к техническому обслуживанию

Лазерные станки CO2 имеют движущиеся части и оптические компоненты, которые нуждаются в регулярном уходе. Зеркала и линзы могут загрязняться или смещаться. Лазерная трубка также со временем изнашивается и требует замены.

Эксплуатационные расходы и энергопотребление

CO2-лазеры потребляют больше электроэнергии по сравнению с волоконными лазерами. Им также необходим газ, системы охлаждения и запасные части. Все это увеличивает эксплуатационные расходы.

Управление дымом и побочными продуктами

При резке образуются дым, гарь и мелкая пыль. Такие материалы, как пластик или МДФ, могут выделять вредные газы. Для обеспечения безопасности рабочего пространства необходима хорошая вытяжка или система фильтрации.

CO2 против волоконных и Nd: YAG лазеров

Различные типы лазеров служат для разных целей. CO2-, волоконные и Nd:YAG-лазеры обладают уникальными преимуществами. Знание того, как они сравниваются, помогает выбрать правильный инструмент для работы.

Сравнение качества лучей

CO2-лазеры имеют большую длину волны, около 10,6 микрометра. Это делает их отличными для работы с неметаллами, но менее идеальными для резки отражающих металлов. Волоконные лазеры имеют более короткую длину волны, около 1 микрометра. Они режут металл быстрее и с меньшими затратами энергии. Nd: YAG-лазеры обладают высокой пиковой мощностью и могут работать с металлами и пластмассами, но качество их луча не такое стабильное, как у волоконных лазеров.

Различия в стоимости и эффективности

CO2-лазеры стоят дешевле, но потребляют больше энергии. Им также нужен газ и охлаждение, что увеличивает эксплуатационные расходы. Волоконные лазеры более эффективны и потребляют меньше энергии. Они требуют меньшего обслуживания, но стоят дороже на начальном этапе. Nd: YAG-лазеры находятся где-то посередине, с умеренной стоимостью и эффективностью.

Подходящие области применения для каждого из них

CO2-лазеры отлично подходят для резки дерева, пластика и акрила. Они также хорошо работают с тонкими металлами. Волоконные лазеры лучше подходят для толстых или отражающих металлов, таких как нержавеющая сталь, латунь и алюминий. Nd: YAG-лазеры часто используются в медицинских инструментах, гравировкаи приложения, требующие очень коротких импульсов.

| Тип лазера | CO2 | Волокно | Лазеры Nd:YAG |

|---|---|---|---|

| Длина волны луча | 10,6 мкм | 1 мкм | 1,06 мкм |

| Резка металлов | Да (тонкие металлы) | Да (все металлы) | Да |

| Сокращение неметаллов | Да | Ограниченное | Да (ограниченно) |

| Первоначальная стоимость | Средний | Высокий | Средний |

| Операционные расходы | Высокий | Низкий | Средний |

| Уровень обслуживания | Высокий | Низкий | Средний |

| Лучшее для | Дерево, акрил, пластик | Сталь, алюминий, латунь | Гравировка, медицинские инструменты |

Советы по оптимизации производительности лазерной резки CO2

Чтобы получить чистые, точные срезы и избежать дорогостоящей доработки, необходимо правильно настроить станок. Эти советы помогут улучшить качество резки и продлить срок службы станка.

Подготовка материала

Убедитесь, что поверхность чистая. Грязь, масло или покрытия могут помешать лучу. Для металлов перед резкой удалите защитные пленки. Плоский, стабильный материал снижает риск неровных срезов или проблем с фокусировкой. Деформированные или согнутые листы могут нарушить центровку.

Правильные настройки фокусировки

Перед резкой установите фокус на нужную высоту. Сфокусированный луч дает узкий пропил и чистую кромку. Слишком высокая или слишком низкая высота приведет к образованию прижогов или неполному разрезу. Многие системы оснащены автофокусом, но ручная проверка полезна, особенно для толстых деталей.

Регулировка скорости и мощности

Используйте правильный баланс скорости и мощности. Слишком медленная скорость может привести к тому, что края будут сильно гореть или плавиться. Слишком быстрая - и луч не сможет прорезать поверхность. Настройте параметры в зависимости от типа и толщины материала. Выполните несколько пробных резов, чтобы точно настроить результат.

Заключение

Лазерная резка CO2 - это быстрый, точный и надежный метод резки металлов и неметаллов. Высокоэнергетический лазерный луч используется для расплавления или испарения материала по контролируемой траектории. С помощью вспомогательных газов и систем ЧПУ он обеспечивает чистые разрезы с минимальным количеством отходов.

Ищете услуги прецизионной лазерной резки? Связаться с нами прямо сейчас, чтобы обсудить потребности вашего проекта и получить быстрое предложение от нашей команды инженеров.

Часто задаваемые вопросы

Какова максимальная толщина, которую могут разрезать CO2-лазеры?

Большинство стандартных лазерных станков CO2 могут резать металл толщиной до 1/4 дюйма (6 мм). Неметаллы, такие как акрил или дерево, можно резать до 1 дюйма (25 мм), в зависимости от уровня мощности и настроек станка.

Могут ли CO2-лазеры резать металл?

CO2-лазеры могут резать тонкие металлы, такие как нержавеющая сталь, мягкая сталь и алюминий. Однако для резки более толстых или сильно отражающих металлов требуется более высокая мощность, правильный выбор газа, а иногда и специальные покрытия или установки для предотвращения отражения луча.

Как долго служит лазерная трубка CO2?

Обычная стеклянная лазерная трубка CO2 служит от 1 000 до 3 000 рабочих часов. Металлические трубки могут работать дольше, часто до 10 000 часов. Фактический срок службы зависит от условий эксплуатации, охлаждения и технического обслуживания.

Какова стоимость лазерной резки CO2?

Стоимость зависит от типа материала, толщины, сложности конструкции и количества. Лазерная резка CO2 обычно более доступна для неметаллов. Для металлов стоимость может возрасти из-за более низкой скорости резки и расхода газа.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.