Проектирование резьбы может показаться простым, но многие детали с ЧПУ выходят из строя из-за того, что резьба не была спланирована должным образом. Плохо спроектированная резьба может сорваться, перекоситься или затруднить сборку. Это приводит к потере времени и увеличению затрат. Инженеры и конструкторы часто задаются вопросом, какой тип резьбы, шаг или глубина лучше всего подходят для конкретного материала или применения.

В этом руководстве показано, как создавать прочные, точные и удобные для обработки резьбы. Вы узнаете, как выбрать правильный тип резьбы, обеспечить правильное зацепление и избежать ошибок, которые могут замедлить производство или повредить детали. Выполнение этих шагов поможет вам более эффективно изготавливать надежные детали с ЧПУ.

Хорошая конструкция резьбы является основой любого собираемого компонента. Мы разберем основные идеи, чтобы вы могли создавать резьбу, которая хорошо работает и проста в обработке.

Основы геометрии резьбы

Прежде чем приступить к проектированию резьбы, необходимо понять, как устроена ее геометрия. Резьба - это не просто спиральные канавки. Они имеют специфические особенности, которые определяют их форму, прочность и посадку.

Основные элементы нити

3D-нить может показаться простой, но она определяется несколькими геометрическими характеристиками, которые должны точно работать вместе:

- Основной диаметр: Это наибольший диаметр, измеренный по гребням резьбы. Например, резьба 1/4"-20 UNC имеет основной диаметр 6,35 мм (0,25 дюйма).

- Малый диаметр: Это наименьший диаметр, измеренный по корню резьбы. Для резьбы 1/4"-20 UNC он составляет около 5,16 мм (0,203 дюйма). Малый диаметр определяет прочность стержня крепежа.

- Подача: Расстояние между одним гребнем резьбы и следующим. В метрической резьбе M6 × 1,0 имеет шаг 1,0 мм. В унифицированной резьбе 1/4"-20 означает 20 витков на дюйм (TPI), что примерно соответствует шагу 1,27 мм.

- Угол резьбы: Угол между боковыми сторонами резьбы. В метрической и унифицированной резьбе используется угол 60°, в резьбе Acme - 29°, а в резьбе Whitworth - 55°. Этот угол влияет на распределение нагрузки и напряжение на боковых поверхностях резьбы.

- Диаметр шага: Диаметр, при котором ширина гребня резьбы равна ширине канавки. Это самый важный размер для правильной посадки и зацепления. Например, резьба M10 × 1,5 6H имеет допуск на диаметр шага ±0,13 мм.

- Гребень и корень: Гребень - это верхняя часть резьбы, а корень - нижняя. Острые корни могут вызвать появление точек напряжения, поэтому стандарты ISO и ANSI устанавливают минимальные радиусы корней для предотвращения трещин при повторяющихся нагрузках.

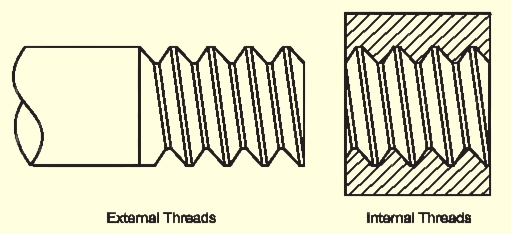

Внутренняя и внешняя резьба

Резьба может быть внутренней (внутренней) или наружной (наружной). Они имеют одинаковую геометрию, но методы обработки и прочность различны.

- Внешние резьбы изготавливаются на болтах, валах или шпильках. Они могут быть нарезаны или накатаны. Накатанная резьба является стандартной для высокопрочного крепежа. Накатывание повышает усталостную прочность на 20-30% и улучшает качество поверхности, делая сборку более гладкой.

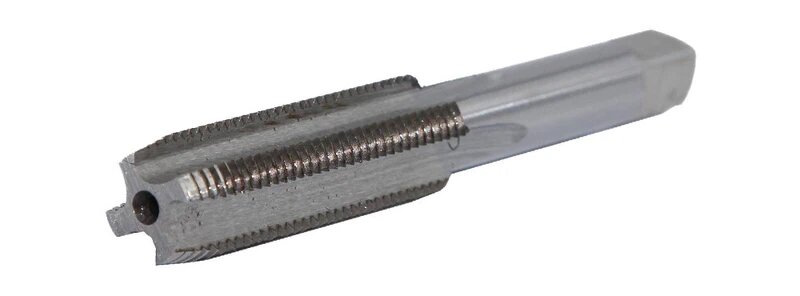

- Внутренняя резьба формируются в просверленных отверстиях с помощью метчиков или фрезерование резьбы. Например, для резьбы M8 × 1,25 обычно требуется отверстие диаметром 6,8 мм. Слишком маленькое отверстие затрудняет нарезание, а слишком большое ослабляет резьбу.

Стандарты и классификации резьбы

Стандарты на резьбу определяют способы ее измерения, маркировки и изготовления. Они обеспечивают совместимость деталей, изготовленных разными производителями.

Унифицированный стандарт резьбы (UN и UNC/UNF)

Унифицированный стандарт резьбы (UN) широко используется в США, Канаде и некоторых других странах. Он определяет серии крупной и мелкой резьбы, обеспечивая согласованность размеров в различных отраслях промышленности.

- UNC (Unified National Coarse) Резьба имеет меньшее количество витков на дюйм (TPI), что делает ее более прочной и облегчает сборку. Например, винт 1/4"-20 UNC имеет 20 TPI, что означает 20 витков в одном дюйме. Крупная конструкция обеспечивает повышенную устойчивость к срыву в более мягких материалах, таких как алюминий.

- UNF (Единый национальный штраф) Резьба имеет большее количество витков на дюйм. Например, винт 1/4"-28 UNF имеет 28 TPI. Мелкий шаг обеспечивает большее усилие зажима и идеально подходит для твердых материалов или применений, требующих точной регулировки.

- UNEF (Единый национальный дополнительный штраф) Резьба встречается реже, но используется там, где пространство для зацепления резьбы ограничено, например, в аэрокосмической промышленности или в точных приборах.

Метрическая резьба ISO

Метрическая система резьбы ISO - самый распространенный мировой стандарт, регулируемый стандартами ISO 68-1 и ISO 965-1. Он распространен в Европе, Азии и на многих международных рынках. Вместо дюймов в ней используются миллиметры для всех измерений.

Метрическая резьба обозначается буквой M, за которой следует номинальный диаметр и шаг. Например:

- M8 × 1.25 означает первичный диаметр 8 мм и шаг 1,25 мм.

- M10 × 1.5 это диаметр 10 мм с шагом 1,5 мм.

В метрической резьбе используется тот же угол 60°, что и в унифицированной резьбе, но применяется другая система допусков, обозначаемая как 6g для наружной резьбы и 6H для внутренней резьбы в стандартных применениях.

Проектирование резьбы для производства

Хорошая конструкция резьбы - это не только выбор правильного размера и шага. Резьба также должна быть легкой в обработке, достаточно прочной, чтобы выдерживать нагрузки, и стабильной по качеству.

Минимальная толщина стенки и зацепление резьбы

Для отверстий или тонкостенных деталей очень важно обеспечить достаточную толщину стенок. Тонкие стенки могут деформироваться во время обработки и под нагрузкой согнуться или треснуть.

Общее правило заключается в том, чтобы толщина стенок была не менее 1,5 основного диаметра резьбы. Например, резьба M8 (диаметр 8 мм) должна иметь стенки толщиной не менее 12 мм. Для более мягких материалов, таких как алюминий, толщина должна быть увеличена до 2× диаметра для большей стабильности.

Под зацеплением резьбы понимается часть длины резьбы, которая фактически несет нагрузку. В большинстве случаев для обеспечения полной прочности резьбы ее диаметр должен быть в 1-1,5 раза больше.

Избегайте подрезов и резких переходов

Подрезы и острые углы могут создавать слабые места и зоны напряжения. Резьба должна плавно переходить в нерезьбовую часть, чтобы уменьшить растрескивание, особенно при повторяющихся нагрузках.

Чтобы обеспечить чистое окончание резьбы, используйте разгрузку от биения или канавку для разгрузки резьбы. Хорошим ориентиром является ширина рельефа, в 1,5 раза превышающая шаг резьбы, при этом глубина должна быть немного больше диаметра корня резьбы.

Избегайте острых внутренних углов вблизи резьбы. Вместо них используйте галтели или фаски. Радиус 0,5-1,0 мм обычно равномерно распределяет напряжение. Плавные переходы также способствуют чистому выходу инструментов с ЧПУ, улучшая качество обработки поверхности и уменьшая заусенцы.

Выбор правильной глубины резьбы

Для унифицированной и метрической резьбы 60° стандартная глубина составляет 0,613 × шаг. Например, резьба M6 × 1,0 имеет теоретическую глубину 0,613 мм. На практике механики часто уменьшают глубину на 5-10%, чтобы улучшить движение инструмента и обеспечить правильную посадку измерительных приборов.

Глубокие нити в глухие дыры могут задерживать стружку и охлаждающую жидкость, что может привести к повреждению инструмента. Чтобы предотвратить это, оставьте плоский рельеф на дне отверстия или используйте фрезерование резьбы для улучшения зазора для стружки.

Для глухих отверстий длина резьбы должна быть не менее чем на 1,5 шага короче глубины отверстия. Это обеспечивает пространство для стружки и предотвращает поломку инструмента.

Ошибки при проектировании резьбы, которых следует избегать

Даже опытные конструкторы могут допускать небольшие ошибки, которые приводят к значительным проблемам при нарезании резьбы на станках с ЧПУ. Осознание этих распространенных ошибок позволит вам разрабатывать резьбы, которые будут точными и простыми в обработке.

Слишком жесткие допуски

Многие дизайнеры считают, что более жесткие допуски означают более высокое качество. Это не всегда верно. Жесткие допуски увеличивают время обработки, быстрее изнашивают инструменты и могут усложнить сборку.

Для большинства деталей хорошо подходят стандартные посадки: 2A/2B для унифицированной резьбы и 6g/6H для метрической резьбы. Более плотная посадка требуется только для точного выравнивания или уплотнения под высоким давлением.

Например, резьба M10 × 1,5 с посадкой 6H уже обеспечивает точность в пределах ±0,13 мм. Попытка затянуть ее до ±0,05 мм обычно приводит к увеличению стоимости без улучшения характеристик. Кроме того, это повышает процент брака при контроле.

Жесткие допуски могут привести к заеданию деталей во время сборки, особенно при использовании таких покрытий, как цинкование или анодирование наносится. Такая обработка может добавить 5-15 мкм на поверхность. Практичные допуски снижают нагрузку на инструмент, улучшают согласованность и сокращают повторную обработку.

Недостаточное зацепление резьбы

Зацепление резьбы - это часть резьбы, на которую приходится нагрузка. Слишком слабое зацепление может привести к срыву или ослаблению резьбы.

Общее правило: 1× номинальный диаметр для стали, 1,5× для более мягких металлов, таких как алюминий или латунь. Например, резьба M8 × 1,25 должна зацеплять не менее 8 мм в стали или 12 мм в алюминии.

Большая часть нагрузки приходится на первые несколько зацепленных витков - более 80% на первые три витка. Увеличение числа зацеплений редко повышает прочность, но увеличивает время обработки и износ инструмента.

Для тонкостенных деталей убедитесь, что за резьбой находится достаточно материала для предотвращения растрескивания. Для пластмасс или вставок используйте спиральные вставки или резьбовые втулки для усиления резьбы.

Игнорирование доступа к инструменту или зазора

Резьбам необходимо пространство для плавного врезания и выхода инструментов. Плохой доступ может привести к столкновениям, неполной резьбе или повреждению близлежащих элементов.

Метчики и резьбофрезы с ЧПУ нуждаются в осевом и радиальном зазоре. Для глухих отверстий оставьте снизу 1,5 шага резьбы для зазора от стружки. Без него стружка может заклинить инструмент, что приведет к его поломке.

Например, при нарезании резьбы в глухом отверстии M10 × 1,5 глубина отверстия должна быть не менее чем на 1,5 мм больше диаметра всей резьбы. Для наружной резьбы вблизи заплечиков следует добавить канавку для биения шириной не менее 1,5× шаг и глубиной чуть больше корня резьбы.

Проверьте траектории движения инструмента в 3D-модели. Слишком близкое расположение элементов к резьбе может блокировать доступ. Добавление небольшой фаски или рельефа на входе помогает метчику или фрезе начать работу чисто и уменьшает заусенцы.

Указание резьбы на технических чертежах

Хорошо разработанная резьба хороша лишь настолько, насколько хороша ее документация. Правильные обозначения, определения допусков и примечания к проверкам обеспечивают стабильность результатов в каждой производственной партии.

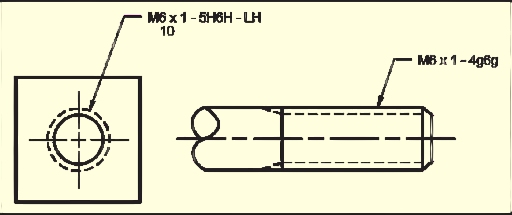

Четкие и недвусмысленные обозначения нитей

Обозначения резьбы описывают тип, размер, шаг и класс посадки. Они должны соответствовать международным стандартам, таким как ASME Y14.6 или ISO 965-1. Четкие обозначения помогают машинистам быстро понять, какие инструменты и процессы следует использовать.

Для унифицированных потоков обычно используется следующий формат:

1/4-20 UNC-2B

- 1/4 → Основной диаметр (дюймы)

- 20 → Резьба на дюйм (TPI)

- UNC → Серия резьбы (унифицированная национальная крупная)

- 2B → Класс посадки (внутренняя резьба)

Для метрической резьбы формат следующий:

M10 × 1,5 - 6H

- M10 → Основной диаметр (мм)

- 1.5 → Шаг (мм)

- 6H → Класс допуска внутренней резьбы

Укажите, является ли резьба сквозной или глухой. Такие примечания, как "THRU" или "DEPTH 15 мм", предотвращают путаницу при программировании ЧПУ.

Если необходимо, включите в текст указания отделку поверхности или гальваническое покрытие. Например:

M8 × 1.25 - 6H, ПОСЛЕ ЦИНКОВАНИЯ

Это позволяет машинистам учитывать толщину покрытия при нарезании резьбы.

Определение допусков на класс резьбы для соответствия и функционирования

Допуски на резьбу контролируют плотность прилегания деталей друг к другу. Выбор правильного класса может существенно повлиять на сборку, грузоподъемность и технологичность.

Унифицированная резьба варьируется от 1A/1B (свободная) до 3A/3B (тугая):

- 1A/1B: Свободная посадка для быстрого монтажа, идеально подходит для некритичных или грязных сред.

- 2A/2B: Стандартно подходит для большинства промышленных деталей.

- 3A/3B: Высокоточная посадка для аэрокосмической промышленности, приборостроения и гидравлики.

Номер класса и буква обозначают метрическую резьбу. Например:

- 6H (внутренний) / 6g (внешний): Стандартная универсальная посадка.

- 5H/5 G: Более плотная посадка для высокоточных деталей.

- 7H/7g: Более плотная посадка для облегчения сборки.

Например, M12 × 1,75 - 6H/6g обеспечивает хороший баланс между точностью и простотой монтажа, при этом допуск на диаметр шага составляет около ±0,15 мм. Избегайте указания слишком строгих допусков, если в этом нет необходимости, так как они увеличивают износ инструмента и время контроля, не давая существенного прироста производительности.

Передача информации о требованиях к инспекции и качеству

Контроль обеспечивает качество резьбы и правильную посадку деталей. Четкие отметки о проверке на чертежах обеспечивают последовательность при контроле качества.

Стандартные требования к проверке включают:

- Тестирование манометра в режиме "годен/не годен": Проверяет функциональную пригодность внутренней и внешней резьбы.

- Измерение диаметра питча: Обеспечивает правильное зацепление. Измеряется методом трех проволок или резьбовым микрометром, обычно в пределах ±0,02 мм для прецизионных деталей.

- Отделка поверхности: Важен для плавного зацепления. Типичные значения варьируются от Ra 1,6 мкм до Ra 3,2 мкм, в зависимости от области применения.

- Визуальный осмотр: Проверьте, нет ли заусенцев, неполной резьбы или следов от инструмента.

Для критических компонентов включите такие примечания, как:

РЕЗЬБА ПРОВЕРЯЕТСЯ С ПОМОЩЬЮ КАЛИБРА КЛАССА 2B "ГОДЕН/НЕ ГОДЕН

или

100% ПРОВЕРКА РЕЗЬБЫ ТРЕБУЕТСЯ ДЛЯ ПЕРВОГО ИЗДЕЛИЯ

Вставки: Альтернатива нарезанию резьбы

Иногда традиционная резьба - не лучший выбор. Тонкие стенки, мягкие материалы или требования к высокой прочности могут сделать нарезание резьбы сложным или ненадежным. Резьбовые вставки представляют собой прочную и долговечную альтернативу. Они увеличивают грузоподъемность, продлевают срок службы деталей и уменьшают износ инструментов с ЧПУ. Вставки также облегчают обслуживание и замену.

Преимущества использования вставок

- Улучшенная сила: Вставки позволяют маленькому отверстию в мягком материале нести ту же нагрузку, что и большая стальная резьба.

- Долговечность: Они устойчивы к сдиранию даже после многократного монтажа, особенно в узлах с высокой вибрацией.

- Гибкость: Поврежденные вставки можно заменить, не прибегая к замене всей детали.

- Эффективность обработки: Резьба, нарезанная во вставках, уменьшает износ инструмента по сравнению с нарезанием непосредственно в основном материале.

Рекомендации по проектированию

- Подберите диаметр отверстия в соответствии с рекомендациями производителя вставки.

- Сохраняйте достаточную толщину стенок вокруг вставки, чтобы избежать растрескивания при установке.

- Четко укажите на технических чертежах тип вставки, способ установки, глубину и ориентацию.

Резьбовые вставки - практичное решение для мягких материалов, тонких стенок или высоконагруженных применений. Они сочетают в себе прочность, надежность и простоту сборки, что делает их надежной альтернативой обычной резьбе в деталях с ЧПУ.

Поднимите дизайн нитей на новый уровень

Проектирование резьбы для обработки на станках с ЧПУ не обязательно должно быть сложным. Сосредоточив внимание на геометрии резьбы, зацеплении, допусках и технологичности, вы сможете создавать детали, которые будут прочными и точными, а также простыми в сборке. Избегайте таких распространенных ошибок, как слишком жесткие допуски, недостаточное зацепление и плохой доступ к инструменту, чтобы сэкономить время, снизить затраты и обеспечить надежную работу.

Если вам нужна квалифицированная помощь в оптимизации конструкции резьбы или требуются прецизионные детали с ЧПУ, свяжитесь с нашей командой сегодня. Мы рассмотрим ваши чертежи, предложим улучшения и поможем превратить ваши проекты в высококачественные, пригодные для производства компоненты. Не позволяйте плохой конструкции резьбы тормозить ваши проекты - получите профессиональное руководство прямо сейчас.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.