Обработка с ЧПУ - это быстрый, точный и гибкий процесс. Но даже небольшие ошибки в проектировании могут привести к большим проблемам. Детали сложной формы, с плотной посадкой или труднодоступными элементами часто требуют больше времени для изготовления. Они также могут стоить дороже и приводить к проблемам с качеством. Когда инженеры и конструкторы упускают эти детали, это может привести к задержкам и дополнительному износу инструмента.

Проектирование деталей с учетом особенностей обработки экономит время, повышает точность и сокращает расходы. Тщательно продумав геометрию, толщину стенок, отверстия, допуски, материал и качество обработки поверхности, вы сможете сделать деталь более простой в производстве без ущерба для ее прочности или функциональности.

Хорошая конструкция помогает всем участникам процесса - конструктору, машинисту и конечному пользователю. В следующих разделах описаны простые способы сделать обработку на станках с ЧПУ более плавной и предсказуемой. Цель - создать детали, которые хорошо работают и доступны в производстве.

1. Оптимизация геометрии и характеристик

Продуманная геометрия помогает сократить время обработки и уменьшить износ инструмента. При тщательном проектировании углов, полостей и карманов детали обрабатываются легче и быстрее.

Грамотное проектирование внутренних углов

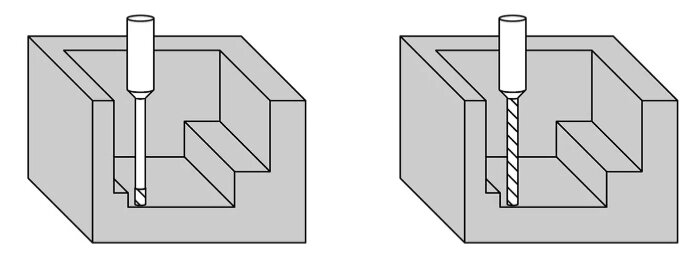

Внутренние углы характерны для многих деталей с ЧПУ, но острые углы особенно сложны в обработке. Режущие инструменты круглые, поэтому они не могут создать идеально острый внутренний угол. Если конструкция имеет острые углы, инструмент требует дополнительных проходов или использования фрез меньшего размера, что увеличивает время и стоимость.

Добавление галтелей к внутренним углам - простой способ улучшить обрабатываемость. Радиус галтели должен соответствовать радиусу инструмента или быть немного больше. Например, если вы используете 6-миллиметровую концевую фрезу, то внутренняя галтель должна быть 3 мм. Это позволяет инструменту двигаться плавно, уменьшает вибрацию и снижает риск поломки инструмента.

Филе также делает деталь более прочной. Острые углы создают точки напряжения, которые могут привести к трещинам или усталости. Скругленные углы равномерно распределяют напряжение, что помогает детали служить дольше.

Улучшение дизайна полостей и карманов

Полости и карманы часто необходимы для снижения веса, подгонки узлов или удержания компонентов. Однако глубокие или узкие полости сложнее обрабатывать. Если инструмент проникает слишком глубоко в материал, он может погнуться, вибрировать или оставить неровную поверхность.

Чтобы избежать этого, старайтесь поддерживать низкое соотношение глубины и ширины карманов. Хорошее правило - глубина не должна превышать диаметр инструмента более чем в четыре раза. Например, при использовании фрезы диаметром 10 мм следует избегать карманов глубиной более 40 мм. Если требуется более глубокая резка, можно разделить глубину на этапы или изменить конструкцию детали для облегчения доступа.

По возможности используйте закругленные края дна вместо плоских. Для обработки полостей с плоским дном требуются специальные концевые фрезы, в то время как закругленные дна можно более эффективно обрабатывать стандартными инструментами. Поддерживайте постоянную толщину стенок, чтобы избежать деформации или напряжения при обработке.

Также избегайте резких переходов внутри карманов. Плавные уклоны или входы в виде рампы помогают распределять силы резания и эффективнее удалять материал. Если конструкция позволяет, добавление небольших углов наклона может улучшить доступ инструмента и удаление стружки, что в целом приведет к более плавному процессу обработки.

2. Проектирование эффективных стен и ребер жесткости

Конструкция стен и ребер жесткости оказывает значительное влияние на обработка с ЧПУ производительность. Хорошая конструкция делает деталь прочнее, легче и проще в производстве.

Поиск подходящей толщины стенок

Толщина стенок влияет на прочность и устойчивость детали при обработке. Толстые стенки приводят к отходам материала и требуют больше времени для резки. Тонкие стенки могут изгибаться или вибрировать под давлением инструмента. В обоих случаях это может привести к нарушению допусков, появлению следов болтанки или шероховатых поверхностей.

Идеальная толщина стенок зависит от материала и размера детали. Для алюминия толщина стенок должна быть не менее 0,8 мм для небольших деталей и около 1,5 мм для крупных. Для нержавеющей стали толщина должна составлять 1,0-2,0 мм, поскольку она тверже и лучше сопротивляется резке.

Поддержание постоянной толщины стенок по всей детали помогает предотвратить напряжение и деформацию. Избегайте резких изменений толщины или длинных незакрепленных стенок. Если конструкция требует тонких участков, можно добавить ребра или фланцы для их поддержки. Также можно уменьшить глубину обработки в тех областях, которые могут чрезмерно деформироваться.

Укрепление тонких стенок для лучшей обработки

Тонкие стенки помогают снизить вес, но они также усложняют обработку. Когда инструмент давит на тонкую стенку, она может слегка прогибаться. Это движение приводит к неровным срезам и дополнительным отделочным работам. Задача состоит в том, чтобы разработать стенки, которые были бы легкими, но при этом достаточно прочными, чтобы выдерживать силу резания.

Добавление ребер - один из лучших способов усиления тонких стенок. Ребра распределяют нагрузку и делают деталь более жесткой без добавления большого количества материала. Располагайте ребра в том же направлении, что и основная нагрузка, и вокруг участков, которые могут согнуться. Как правило, толщина ребер должна составлять примерно 40%-60% от толщины стенки.

Также важно соединять ребра и стенки гладкими галтелями, а не острыми углами. Острые пересечения создают точки напряжения, которые могут привести к трещинам или разрушению. Скругленные переходы делают деталь более прочной и облегчают ее обработку.

3. Освоение дизайна отверстий и резьбы

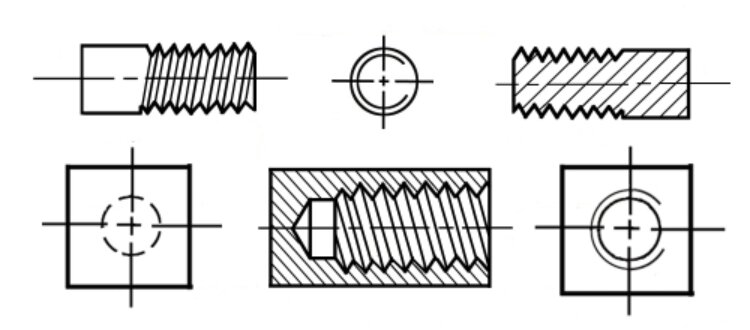

Отверстие и резьба Конструкция оказывает значительное влияние на скорость обработки, срок службы инструмента и стоимость. Плохая конструкция может замедлить производство и быстрее изнашивать инструменты. Хорошая конструкция, напротив, способствует более плавной, быстрой и точной обработке.

Использование стандартных размеров отверстий для повышения эффективности

Выбор стандартных размеров отверстий - один из самых простых способов повысить эффективность обработки. Стандартные инструменты легко найти, они стоят дешевле и уменьшают необходимость смены инструмента. Нестандартные размеры, даже если они немного отличаются, часто требуют специальных сверл или концевых фрез. Это влечет за собой дополнительные расходы и время на наладку.

По возможности используйте стандартные диаметры сверл, например 1/8″, 1/4″, 3/8″, или метрические размеры, такие как 3 мм, 6 мм и 10 мм. Придерживаясь этих общих размеров, машинисты могут использовать стандартные инструменты и программировать операции более эффективно.

Расстояние между отверстиями также имеет значение. Избегайте расположения отверстий слишком близко к краям или друг к другу. Простое правило заключается в том, чтобы между краем отверстия и соседними краями или отверстиями оставалось пространство не менее одного диаметра. Это поможет предотвратить растрескивание, изгиб или прогиб инструмента.

Резьбовые отверстия также должны соответствовать стандартным размерам метчиков. Для большинства металлов глубина резьбы должна быть примерно в 1,5 раза больше диаметра винта. Углубление резьбы не приводит к значительному повышению прочности, но усложняет обработку и повышает вероятность поломки инструмента.

Делаем отверстия легкодоступными

Доступ к хорошим инструментам позволяет экономить время и средства при обработке на станках с ЧПУ. Когда инструменты не могут попасть непосредственно в отверстия, машинистам часто требуется дополнительная настройка или более длинные инструменты, что может снизить точность.

Разработайте отверстия так, чтобы инструменты могли входить в них сверху или сбоку без препятствий. Избегайте размещения отверстий под нечетными углами или в глубине узких пространств, если это не требуется. Если вам необходимо добавить отверстие под углом, предусмотрите плоскую поверхность для облегчения выравнивания инструмента.

Убедитесь, что вокруг каждого отверстия достаточно места для плавного запуска и выхода инструмента. Узкие углы или близлежащие элементы могут вызвать отклонение инструмента или неровные отверстия. Для глубоких отверстий предусмотрите зоны разгрузки или пути подачи охлаждающей жидкости для удаления стружки и контроля тепла.

Также не располагайте резьбовые отверстия слишком близко к краям или тонким стенкам, так как это может снизить прочность детали. Сместите их немного внутрь или добавьте дополнительную опору в этой области. Добавление фасок на отверстиях помогает направлять инструменты, защищать резьбу и улучшать выравнивание сборки.

4. Разумное указание допусков

Допуски указывают на допустимую разницу между проектным размером и фактически обработанной деталью. Правильная установка допусков обеспечивает высокое качество при минимизации дополнительных затрат.

Избегайте ненужных жестких допусков

Допуски слишком тугие - одна из главных причин повышения стоимости обработки. Многие конструкторы используют их по умолчанию, полагая, что плотнее - значит лучше. На самом деле чрезмерная точность может замедлить производство и привести к увеличению количества бракованных деталей.

Для большинства механических деталей достаточно допуска ±0,1 мм (±0,004 дюйма). Для высокоточных деталей, таких как посадочные места подшипников или прессовые посадки, может потребоваться допуск ±0,01 мм (±0,0004 дюйма), но только в том случае, если это действительно необходимо. Согласовывая допуски с назначением детали, вы экономите время и сокращаете количество ненужных операций по обработке.

Каждый процесс обработки имеет свой типичный диапазон допусков. Фрезерование, например, может обеспечивать более жесткие допуски, чем лазер или плазменная резка. Выбор правильного допуска для каждого процесса обеспечивает стабильные результаты и меньшее количество переделок.

Баланс между функциональностью и удобством

Хорошая конструкция допуска - это баланс. Детали должны правильно подходить друг к другу, но при этом быть доступными по цене и простыми в изготовлении. Если допуск слишком слабый, узлы могут чрезмерно смещаться. Если допуск слишком жесткий, детали могут не подойти или быть повреждены при сборке.

Подумайте, как каждая деталь будет функционировать и взаимодействовать с другими. Скользящие посадки требуют большего зазора, в то время как прессовые посадки требуют более жесткого контроля. Для валов и отверстий используйте стандартные посадки, такие как H7/G6 или H8/F7, в зависимости от желаемой плотности или слабости соединения. Стандартные классы посадок упрощают производство и обеспечивают совместимость.

Всегда четко указывайте допуски на чертеже. Отметьте только критические размеры, которые влияют на работу детали, а для остальных применяйте общие допуски. Это поможет машинистам сосредоточиться на тех деталях, которые действительно нуждаются в точности, что сэкономит время и средства.

5. Проектирование для нескольких установок и доступность

Доступность детали - одна из самых практичных составляющих проектирования ЧПУ, но о ней часто забывают. Хорошо спроектированная деталь позволяет машинистам легко получить доступ к каждой детали, что сокращает количество необходимых настроек.

Установка правильной ориентации детали

Правильная ориентация детали упрощает и ускоряет обработку. Если деталь имеет прозрачные, открытые поверхности, ее часто можно обработать за меньшее количество установок. Каждая установка добавляет время и незначительные ошибки выравнивания, поэтому их сокращение повышает точность и экономит труд.

При проектировании представьте, как деталь будет располагаться на станине станка. Наилучшая ориентация должна обеспечивать максимальное раскрытие важнейших характеристик инструмента при одной установке. Плоские поверхности идеально подходят для крепления, поэтому разработайте устойчивые основания, которые будут надежно удерживать деталь. Если необходимо перевернуть деталь, предусмотрите элементы выравнивания или опорные точки для точного позиционирования.

Старайтесь избегать конструкций, требующих экстремальных углов наклона инструмента или глубокого внутреннего доступа. Обычно они требуют 5-осевой обработки или специальных приспособлений, что увеличивает стоимость. Плоская конструкция - с элементами, доступными при стандартном перемещении по 3 осям, - делает обработку более эффективной и последовательной.

Обеспечение достаточного доступа и пространства для инструментов

Доступ к инструменту - ключевой фактор, определяющий легкость обработки детали. Плохой доступ вынуждает машинистов использовать более длинные инструменты или сложные траектории движения инструмента, что снижает точность и увеличивает вибрацию. Проектирование с учетом четких траекторий движения инструмента обеспечивает более плавное резание и лучшее качество поверхности.

Всегда проверяйте, могут ли инструменты добраться непосредственно до внутренних или боковых элементов. Если доступ закрыт, подумайте о том, чтобы немного изменить конструкцию. Добавление фасок, открытых пазов или отверстий для доступа может дать инструменту пространство для начала и выхода.

Зазор также необходим. Обеспечьте достаточное пространство между стенками, бобышками и полостями, чтобы предотвратить столкновение режущего инструмента с деталью или шпинделем. Это особенно важно при обработке углов малого радиуса и глубоких карманов, где пространство ограничено.

6. Выбор подходящего сырья

Выбор материала играет важную роль в скорости обработки, стоимости и качестве деталей. Выбор правильного материала на ранней стадии проектирования может сэкономить часы работы и уменьшить количество отходов.

Соответствие материала назначению детали

Каждая деталь выполняет определенную функцию, и эта функция определяет, какой материал подходит лучше всего. При проектировании учитывайте, как будет использоваться деталь - какие нагрузки она будет нести, при каких температурах и в какой среде она будет работать. Эти факторы помогут выбрать лучший материал.

Для изготовления легких деталей или прототипов часто выбирают алюминий. Он прочен для своего веса, легко поддается обработке и, естественно, устойчив к коррозии. Он также идеально подходит для высокоскоростной резки. Нержавеющая сталь лучше, если деталь должна выдерживать износ или жесткие условия эксплуатации, например, в морской или медицинской среде.

Если вам нужна высокая прочность или жаропрочность, то титан или легированные стали могут подойти лучше. Однако их сложнее обрабатывать и увеличивается износ инструмента, что повышает стоимость. Для неструктурных деталей или прототипов подойдут пластики, такие как ABS или POM. Они легко режутся, имеют небольшой вес и обеспечивают электроизоляцию.

Учет обрабатываемости

Обрабатываемость - это легкость, с которой материал поддается резке и обработке. Она влияет на скорость резания, качество поверхности и срок службы инструмента. Слишком твердые, липкие или абразивные материалы замедляют процесс обработки и быстро изнашивают инструмент.

Алюминий и латунь отлично поддаются обработке, позволяя получать гладкие поверхности при минимальных усилиях. Мягкая сталь также легко обрабатывается, но для контроля нагрева ей требуется охлаждающая жидкость. С нержавеющей сталью, титаном и закаленными сталями работать сложнее. Они выделяют больше тепла и трения, что требует более низких скоростей резания или специальных покрытий для инструмента, чтобы предотвратить перегрев.

Выбирая материалы, сопоставьте производительность детали с эффективностью обработки. Иногда немного более дорогой материал может быть более экономичным в целом, если он быстрее режет и продлевает срок службы инструмента.

7. Учет требований к чистоте поверхности

Отделка поверхности влияет как на внешний вид, так и на эксплуатационные характеристики детали. Правильное планирование отделки помогает достичь как функциональных, так и визуальных целей без лишних затрат.

Указывайте только то, что необходимо

Не каждая поверхность требует идеальной или блестящей отделки. Требование тонкой шероховатости поверхности на всех участках требует более низкой скорости резания, специализированных инструментов и дополнительных проходов обработки. Это приводит к увеличению времени и затрат без ощутимой выгоды.

Сосредоточьтесь только на тех поверхностях, которые действительно нуждаются в тонкой отделке. Например, посадочные места подшипников, уплотнительные поверхности или зоны скольжения должны иметь более гладкую отделку. На бесконтактных поверхностях могут оставаться стандартные следы, оставленные режущими инструментами. Четко обозначьте эти критические области на чертежах, чтобы машинисты знали, на чем сосредоточить свои усилия.

Баланс между внешним видом и производительностью

Некоторые детали будут видны при сборке, поэтому они должны выглядеть чисто и единообразно. Другие скрыты и должны только правильно функционировать. Подберите отделку в соответствии с назначением детали.

Для видимых деталей можно использовать такие методы последующей обработки, как полировка, анодирование или порошковое покрытие, чтобы получить привлекательную поверхность, не требующую дополнительного времени на обработку. Для функциональных областей выбирайте отделку, которая улучшает эксплуатационные характеристики, например, снижает трение или облегчает сборку.

Избегайте ненужной полировки или шлифовки, которые не улучшают функциональность детали. Соблюдая баланс между внешним видом и функциональностью, вы сохраняете качество, а производство остается эффективным и доступным.

Готовы ли вы поднять свои конструкции с ЧПУ на новый уровень? Наша команда инженеров может проанализировать ваши детали и предложить четкие практические советы, чтобы сделать их более простыми, быстрыми и экономически эффективными для обработки. Свяжитесь с нами сегодня поделитесь деталями вашего проекта и получите бесплатную консультацию - давайте эффективно превратим ваши идеи в высококачественные, готовые к производству детали.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.