Вы ищете надежный способ резки сложных трехмерных деталей? Многие производители сталкиваются с проблемой создания детальных конструкций при соблюдении жестких допусков. Лазерная 3D-резка решает эти проблемы. Она обеспечивает высокую точность, быстрый производственный цикл и гибкость при работе с различными материалами и формами.

Лазерная 3D-резка сочетает в себе скорость, точность и адаптивность. Она поддерживает отрасли, где требуется высокое качество и контроль затрат. Хотите узнать, как это работает?

Что такое 3D лазерная резка?

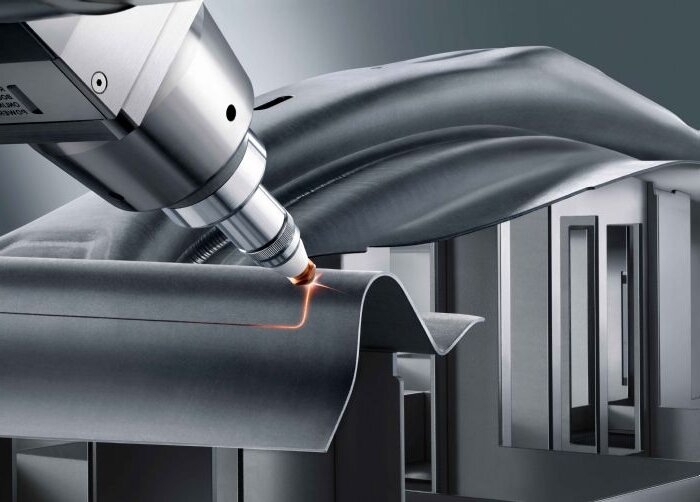

3D-лазерная резка - это метод, при котором используется сфокусированный лазерный луч для резки, обрезки или придания формы металлическим деталям в трех измерениях. В отличие от плоской лазерной резки, которая работает только с листовыми материалами, 3D-лазерная резка может обрабатывать изогнутые поверхности, трубы, формованные детали и сварные узлы. Лазерный луч направляется на небольшое пятно, выделяя тепло, которое плавит или испаряет материал. Затем поток газа выдувает расплавленный металл, оставляя гладкую и точную кромку.

Стандартный лазерный резак движется в двух направлениях - по осям X и Y. Лазерная система 3D работает иначе. В ней используется роботизированная рука с несколькими суставами. Эта рука двигается в шести направлениях, как и человеческая рука. На конце руки находится лазерный инструмент, который может поворачиваться и регулироваться, чтобы нацелиться на 3D-деталь под любым углом.

Наука, лежащая в основе лазерной резки

При лазерной резке используется концентрированный луч света. Лазер фокусируется на очень маленьком пятне, часто шириной менее миллиметра. Высокая энергия быстро повышает температуру материала. В зависимости от материала и уровня мощности поверхность плавится, горит или испаряется.

Поток газа - кислорода, азота или воздуха - выдувает расплавленный металл или мусор. Это предотвращает образование наплывов на кромке и делает срез чистым. Сочетание тепла и газового потока делает лазерную резку точной и легко контролируемой, даже на детализированных формах.

Как лазерные лучи 3D воздействуют на различные материалы?

Когда луч 3D-лазера попадает на металл, материал поглощает свет и превращает его в тепло. Разные металлы реагируют по-разному. Алюминий отражает больше света, поэтому для его резки требуется большая мощность. Нержавеющая сталь лучше поглощает энергию, поэтому ее можно резать при меньшей мощности.

Лазеры также режут неметаллические материалы, такие как пластмассы, керамика и композиты. Для каждого типа требуются особые настройки мощности, фокуса и газа. Такая адаптивность позволяет использовать 3D-лазерную резку в таких отраслях, как автомобильная, аэрокосмическая и электронная, где используется множество материалов.

Роль САПР и программирования

Автоматизированное проектирование (CAD) играет ключевую роль в лазерной 3D-резке. Инженеры проектируют детали в программном обеспечении CAD, создавая цифровые модели с точными размерами. Эти модели превращаются в инструкции по резке с помощью программного обеспечения для автоматизированного производства (CAM).

Машина, следуя этим инструкциям, перемещает лазерную головку. Многоосевые системы направляют луч по кривым, углам и сложным поверхностям. Изменения можно быстро внести в цифровой файл без переключения инструментов.

Основные компоненты установки для 3D-лазерной резки

Система лазерной 3D-резки сочетает в себе оптику, управление движением и программное обеспечение для достижения точных и гибких результатов. Каждая часть установки играет особую роль в обеспечении точности, эффективности и адаптивности.

Лазерный источник и оптика

Лазерный источник создает луч, который выполняет резку. Распространенными типами являются волоконные лазеры, CO₂-лазеры и твердотельные лазеры. Волоконные лазеры широко используются, потому что они эффективны и могут резать отражающие металлы, такие как алюминий и медь.

Оптика направляет и фокусирует луч на заготовке. Линзы и зеркала формируют луч в тонкое пятно, что увеличивает плотность энергии для получения чистых кромок. Регулируемая оптика позволяет изменять размер луча для работы с материалами различной толщины.

Управление движением и роботизированные руки

Лазерная 3D-резка требует движения во многих направлениях. Системы перемещения с несколькими осями позволяют лазерной головке достигать наклонных и изогнутых поверхностей. В некоторых установках используются роботизированные манипуляторы для точного перемещения лазера по сложным деталям.

Двигатели и датчики управляют этими системами для поддержания высокой точности даже на высоких скоростях. Плавное, запрограммированное движение - вот что делает 3D-лазерную резку эффективной для детального проектирования и деталей различной формы.

Заготовки и приспособления

Зажимные приспособления обеспечивают устойчивость деталей во время резки. Приспособления зажимают или поддерживают материал, чтобы он оставался на месте под воздействием лазерного луча и потока газа. Для труб или сварных деталей часто требуются специальные приспособления.

Хорошее крепление снижает вибрацию, улучшает качество кромок и обеспечивает постоянство реза. Это также сокращает время наладки, поскольку детали можно быстро загружать и выгружать, сохраняя их выравнивание.

Программное обеспечение и системы автоматизации

Программное обеспечение связывает проектирование с производством. Модели САПР переводятся в инструкции для машинной резки. Современные программы могут оптимизировать траекторию резания, снижать отходы материала и автоматически настраивать параметры мощности.

Автоматизация идет дальше. Роботы могут выполнять погрузку и разгрузку, а датчики проверяют качество в режиме реального времени. Интеграция с заводскими сетями помогает менеджерам отслеживать задания, планировать производство и обеспечивать согласованность результатов на разных линиях.

Пошаговый процесс лазерной 3D-резки

Лазерная 3D-резка подчиняется четкому технологическому процессу. Каждый этап - проектирование, настройка, резка и контроль - помогает обеспечить точность, эффективность и стабильность результатов.

Подготовка файла цифрового дизайна

Процесс начинается с модели детали в формате CAD. Инженеры создают проект со всеми необходимыми размерами, кривыми и линиями реза. Затем программное обеспечение CAM преобразует этот файл в машинный код, который определяет траекторию, скорость и мощность лазера.

Инструменты моделирования часто тестируют программу перед производством. Этот этап позволяет выявить ошибки, избежать столкновений и сократить количество отходов, проверяя процесс до первого реза.

Настройка и калибровка оборудования

Операторы подготавливают машину, выбирая подходящую оптику, сопла и вспомогательный газ. Затем они калибруют систему, настраивая фокус, выравнивая луч и проверяя выходную мощность.

Заготовка фиксируется на месте с помощью зажимов или специальных приспособлений. Многоосевые системы или роботизированные манипуляторы настраиваются в соответствии с формой детали. Правильная настройка обеспечивает беспрепятственный доступ лазера к любой поверхности.

Выполнение резки и мониторинг в режиме реального времени

После завершения настройки машина запускает программу резки. Лазер движется по своей траектории, а датчики контролируют фокусировку, температуру и поток газа.

Мониторинг в режиме реального времени позволяет обнаружить такие проблемы, как перегрев, несоосность или неполный рез. Операторы могут сразу же скорректировать настройки, а усовершенствованная автоматика автоматически исправляет мелкие ошибки, не останавливая производство.

Отделка и проверка качества после резки

После резки детали могут нуждаться в небольших отделочных работах, таких как удаление заусенцевчистки или нанесения покрытий. Некоторые материалы требуют полировка чтобы соответствовать окончательным стандартам качества.

Проверки качества подтверждают точность и состояние поверхности. Такие инструменты, как штангенциркули, лазерные сканеры или координатно-измерительные машины, измеряют готовые детали. Этот этап гарантирует соответствие изделия всем спецификациям, прежде чем оно перейдет к сборке или отгрузке.

Применение в различных отраслях промышленности

Лазерная 3D-резка используется во многих отраслях промышленности, где требуются точность, скорость и гибкость. Способность работать со сложными формами и различными материалами делает ее ценной как для прототипов, так и для крупносерийного производства.

Автомобильная промышленность

В автомобильном секторе лазерная 3D-резка используется для изготовления кузовных панелей, деталей выхлопной системы и структурные компоненты. Он режет криволинейные поверхности и сварные узлы без специального инструмента. Автопроизводители выигрывают за счет сокращения времени производства и облегчения конструкций, что стало возможным благодаря таким материалам, как алюминий и высокопрочная сталь.

Медицинское оборудование

Производители медицинских изделий используют 3D-лазерную резку для изготовления хирургических инструментов, деталей имплантатов и корпусов на заказ. Этот процесс отличается точностью и позволяет получать гладкие поверхности. Поскольку он является бесконтактным, снижается риск загрязнения или повреждения материала.

Архитектура

Архитекторы используют лазерную 3D-резку для изготовления декоративных панелей, каркасов зданий и нестандартных элементов. Она хорошо работает с такими металлами, как сталь и алюминий, позволяя создавать сложные конструкции, которые одновременно прочны и визуально привлекательны.

Бытовая электроника

Компании, производящие электронику, применяют лазерную 3D-резку для корпусов, кронштейныи внутренних деталей. Метод хорошо подходит для тонких металлов и детальных разрезов, необходимых в компактных устройствах. Он также позволяет быстро создавать прототипы, что способствует быстрому выводу новых конструкций на рынок.

Преимущества использования 3D-лазерной резки

3D-лазерная резка дает производителям очевидные преимущества. Она повышает качество деталей, снижает затраты и ускоряет производство. Благодаря своей универсальности она может использоваться как для простых, так и для сложных проектов в различных отраслях промышленности.

Возможности сложной геометрии

Многоосевое перемещение позволяет лазерным системам 3D резать по кривым, углам и неровным поверхностям. Они могут обрабатывать трубы, формованные детали и сварные узлы без перестановки. Это дает дизайнерам больше свободы для создания уникальных форм, а производителям экономит время, позволяя избежать дополнительных операций.

Высокая точность и аккуратность

Сфокусированный лазерный луч создает узкие пропилы и гладкие края с небольшими искажениями. Даже на детализированных узорах и мелких элементах возможны жесткие допуски. Поскольку процесс бесконтактный, не происходит износа инструмента, что обеспечивает стабильность при больших объемах производства.

Скорость и эффективность производства

Лазерная 3D-резка выполняется быстрее, чем многие традиционные методы. Запрограммированные траектории позволяют быстро переходить от одного задания к другому, а для новых конструкций не требуется настройка инструмента. Это сокращает время наладки и поддерживает как быстрое создание прототипов, так и крупносерийное производство.

Сокращение материальных отходов

Лазер снимает только тонкую линию материала, а оптимизированные траектории резки сводят к минимуму количество брака. Программное обеспечение для раскроя располагает детали на листе вплотную друг к другу, улучшая использование сырья. Это снижает затраты и поддерживает более рациональные методы производства.

Проблемы и ограничения

3D-лазерная резка дает множество преимуществ, но перед ее использованием компании должны взвесить все проблемы. Они влияют на стоимость, выбор материалов и повседневную работу.

Первоначальные инвестиции и затраты на оборудование

Первоначальная стоимость станков для лазерной 3D-резки высока. Система включает в себя современные лазеры, системы управления движением и средства автоматизации. Добавление роботизированных манипуляторов или специальных приспособлений еще больше увеличивает стоимость. Для небольших предприятий это может стать препятствием, хотя долгосрочная экономия и эффективность часто помогают сбалансировать инвестиции.

Толщина материала и требования к мощности

Лазеры лучше всего работают с тонкими и средней толщины металлами. Очень толстые материалы требуют большей мощности, что замедляет процесс и увеличивает расход энергии. Для стабильной резки отражающих металлов, таких как медь и латунь, могут потребоваться специализированные лазеры. По сравнению с механической резкой, это снижает гибкость материала.

Опыт технического обслуживания и эксплуатации

Чтобы лазерные системы 3D оставались точными и надежными, им требуется регулярное обслуживание. Необходимо чистить оптику, проверять подачу газа и поддерживать программное обеспечение в актуальном состоянии. Квалифицированные операторы также необходимы для настройки программ, калибровки оборудования и решения проблем. Без надлежащего обучения эффективность и качество продукции могут пострадать.

Заключение

3D-лазерная резка - это точный и адаптируемый метод производства сложных металлических деталей. Она позволяет обрабатывать криволинейные поверхности, трубы и узлы, сокращая время на установку и отходы материалов. Этот процесс обеспечивает точность, скорость и согласованность в таких отраслях, как автомобилестроение, медицина, архитектура и электроника.

Готовы воплотить свои идеи в реальность с помощью лазерной 3D-резки? Свяжитесь с нами сегодня чтобы обсудить ваш проект и запросить цену.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.