Os fabricantes lutam frequentemente para unir peças metálicas de forma eficiente e fiável. Os métodos de soldadura tradicionais podem ser lentos, dispendiosos e requerem operadores altamente qualificados. A soldadura por resistência eléctrica (ERW) oferece uma solução para estes desafios. Este processo combina velocidade, precisão e eficácia de custos para várias aplicações de união de metais.

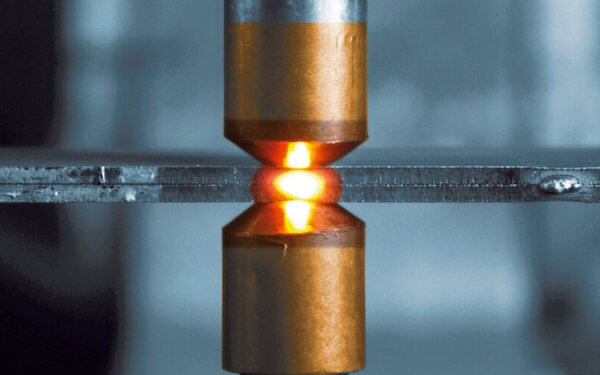

A soldadura por resistência eléctrica é um processo que une peças metálicas fazendo passar uma corrente eléctrica através delas, aplicando pressão. A resistência a esta corrente gera calor, que funde o metal nos pontos de contacto. À medida que o metal fundido arrefece, forma uma ligação sólida entre as peças.

Tem curiosidade em saber como funciona a soldadura ERW na prática? Vamos explorar os pormenores desta técnica de soldadura. Iremos abordar as suas aplicações, vantagens e porque é que é um método de eleição para muitas indústrias.

Tipos de soldadura por resistência eléctrica

A soldadura por resistência eléctrica apresenta-se sob várias formas. Cada tipo tem as suas aplicações e vantagens únicas.

Soldagem por pontos

Definição e aplicações da soldadura por pontos

Soldagem a ponto une chapas metálicas em pontos específicos. Utiliza eléctrodos de cobre para aplicar pressão e fazer passar uma corrente eléctrica através do metal. O calor gerado funde o metal, criando uma pepita de solda quando arrefecida. Este método é amplamente utilizado no fabrico de automóveis, na produção de electrodomésticos e na montagem de eletrónica.

Vantagens críticas da soldadura por pontos

A soldadura por pontos oferece várias vantagens. É rápida, o que a torna ideal para a produção de grandes volumes. O processo é facilmente automatizado, melhorando a consistência e a eficiência. As soldaduras por pontos são sólidas e limpas, exigindo pouco ou nenhum acabamento. Este método funciona bem com vários metais, incluindo aço, alumínio e ligas de níquel.

Soldadura por costura

O que é a soldadura por costura?

A soldadura por pontos é uma versão contínua da soldadura por pontos. Utiliza eléctrodos em forma de roda que rolam ao longo da junta, criando uma série de pontos de soldadura sobrepostos. O resultado é um cordão de soldadura longo e contínuo. Dependendo da aplicação, o processo pode ser intermitente ou contínuo.

Utilizações típicas da soldadura por costura

A soldadura por costura destaca-se em aplicações que requerem juntas longas e estanques. É normalmente utilizada para produzir depósitos de combustível, tambores e tubos. A indústria alimentar utiliza a soldadura por costura para latas e recipientes. Também se encontra no fabrico de radiadores e permutadores de calor. A soldadura por costura fornece juntas sólidas e fiáveis para produtos que precisam de ser estanques à água ou ao ar.

Soldadura por projeção

Como é que a soldadura por projeção difere de outros métodos

Soldadura por projeção distingue-se de outros métodos ERW. Utiliza áreas elevadas, ou projecções, numa das peças de trabalho. Estas projecções concentram a corrente e a pressão de soldadura. Quando a corrente flui, as projecções colapsam, formando a soldadura. Esta técnica permite um controlo preciso do tamanho e da localização da soldadura.

Indústrias comuns que utilizam a soldadura por projeção

A indústria automóvel depende muito da soldadura por projeção, que é utilizada para fixar porcas, parafusos e pernos a chapas metálicas. O sector eletrónico utiliza-a para ligações de baterias e pequenos componentes conjunto. Os fabricantes de aparelhos utilizam a soldadura por projeção para peças internas e fechos. É também comum na produção de comutadores eléctricos e transformadores.

Soldadura por flash

Explicação do processo de soldadura por flash

A soldadura rápida é um processo ERW único. Envolve a junção de duas peças metálicas sob pressão. Uma corrente elevada passa pelo ponto de contacto, criando um calor intenso. Este calor faz com que o metal derreta e se solte. As peças são forçadas a juntar-se à medida que o flash ocorre, formando uma soldadura sólida ao longo da secção transversal.

Onde a soldadura por flash é mais eficaz

A soldadura rápida é excelente para unir peças grandes e simétricas. É ideal para soldar carris de caminhos-de-ferro, criar condutas contínuas e fabricar eixos de automóveis. A indústria aeroespacial utiliza a soldadura rápida para peças de motores a jato. Também é prática para unir metais diferentes, tornando-a valiosa no fabrico especializado.

Soldadura por resistência de alta frequência (HFRW)

Visão geral do HFRW

O HFRW utiliza correntes eléctricas de alta frequência para criar soldaduras. A alta frequência concentra o calor na superfície do metal. Isto permite uma soldadura rápida e eficiente sem aquecer toda a peça de trabalho. A HFRW produz soldaduras limpas e estreitas com zonas mínimas afectadas pelo calor.

Aplicações de HFRW no fabrico de tubos

O HFRW é um método de eleição no fabrico de tubos. Cria costuras longitudinais em tubos de aço. O processo pode soldar tubos a altas velocidades, tornando-o ideal para a produção em massa. O HFRW produz tubos com cordões de soldadura internos e externos lisos, o que é crucial para aplicações em petróleo e gás, transporte de água e suporte estrutural.

Como funciona a soldadura por resistência eléctrica

A soldadura por resistência eléctrica (ERW) é um processo fascinante que combina princípios eléctricos e mecânicos. Vamos examinar o seu funcionamento e os seus elementos-chave.

A ciência por detrás da soldadura por resistência eléctrica

O ERW baseia-se num conceito simples mas poderoso: a resistência eléctrica. Quando uma corrente eléctrica flui através de um condutor, encontra resistência, o que gera calor. No ERW, utilizamos este calor para fundir e unir metais. O processo concentra a corrente no ponto de contacto entre as peças metálicas, criando uma zona de calor localizada perfeita para a soldadura.

Compreender a produção de calor em ERW

A geração de calor em ERW tem tudo a ver com o aquecimento Joule. À medida que a corrente passa através do metal, encontra resistência. O calor produzido depende da corrente, da resistência e do tempo. Ao controlar estas variáveis, os soldadores podem atingir a temperatura exacta para diferentes metais e espessuras. O calor derrete o metal na junta, criando um banho de solda que se solidifica numa ligação forte.

O papel da pressão nos processos ERW

A pressão desempenha um papel crucial no ERW. Tem dois objectivos principais. Em primeiro lugar, assegura um bom contacto entre as peças metálicas, o que é essencial para o fluxo de corrente e a geração de calor. Em segundo lugar, a pressão ajuda a expulsar as impurezas e os óxidos da zona de soldadura.

Equipamento crítico utilizado em ERW

A ERW depende de equipamento especializado para obter resultados precisos. Os principais componentes incluem:

- Alimentação eléctrica: Fornece a corrente eléctrica necessária para a soldadura.

- Eletrodos: Conduzir a corrente para as peças e aplicar pressão.

- Sistema de controle: Gere o fluxo de corrente, a temporização e a aplicação de pressão.

- Sistema de arrefecimento: Evita o sobreaquecimento do equipamento e das peças de trabalho.

- Jogos: Manter as peças de trabalho no lugar durante a soldadura.

Materiais adequados para soldadura por resistência eléctrica

A soldadura por resistência eléctrica (ERW) é versátil em termos de materiais. No entanto, nem todos os metais são igualmente adequados para este processo. Vamos explorar quais os materiais que funcionam melhor com ERW e porquê.

Metais que podem ser soldados com ERW

O ERW funciona bem com uma série de metais. O aço é o mais comum, mas existem outras opções. Outros materiais adequados incluem:

- Aço de baixo carbono

- Aço inoxidável

- Ligas de níquel

- Ligas de alumínio

- Ligas de cobre

- Ligas de titânio

O fator crítico é a resistividade eléctrica. Os metais com resistividade moderada funcionam melhor. Geram calor suficiente para a soldadura sem necessitarem de corrente excessiva.

Vantagens da utilização de aço em ERW

O aço é o material de eleição para o ERW. Oferece várias vantagens:

- Propriedades eléctricas consistentes

- Boa condutividade térmica

- Elevada resistência após a soldadura

- Ampla disponibilidade

- Relação custo-eficácia

A resistência eléctrica do aço é ideal para ERW. Gera calor de forma eficiente no ponto de soldadura, resultando em soldaduras fortes e fiáveis. Podem ser soldadas diferentes qualidades de aço para se adequarem a várias aplicações.

Vantagens da soldadura por resistência eléctrica

Alta eficiência e velocidade

- Completa as soldaduras em segundos, permitindo elevadas taxas de produção

- Ideal para operações de fabrico em massa

- Os sistemas automatizados permitem a soldadura contínua com um tempo de inatividade mínimo

- Reduz os custos de mão de obra e aumenta a produtividade geral

Distorção mínima do material

- Produz soldaduras com zonas afectadas pelo calor mais pequenas do que muitos outros métodos

- O aquecimento localizado minimiza a distorção do material circundante

- Crucial para manter a integridade de peças de paredes finas

- É necessário menos processamento pós-soldadura, poupando tempo e recursos

Eficiência energética no processo de soldadura

- Utiliza a energia eléctrica de forma eficiente, gerando calor diretamente no ponto de soldadura

- Minimiza o desperdício de energia em comparação com os métodos que aquecem áreas maiores

- Requer menos energia global do que algumas outras técnicas de soldadura

- Custos operacionais mais baixos e impacto ambiental reduzido

Custo-eficácia do fio de ferro fundido para produção em grande escala

- Os custos iniciais de configuração são compensados pela rapidez e eficiência na produção de grandes volumes

- Custos de mão de obra mais baixos devido ao elevado nível de automatização possível

- Permite a utilização de materiais mais finos em algumas aplicações, reduzindo as despesas com matérias-primas

- A precisão minimiza o desperdício e o retrabalho, reduzindo ainda mais os custos de produção

Desafios e limitações da soldadura por resistência eléctrica

Limitações de espessura dos materiais soldáveis

- Mais adequado para materiais de espessura fina a média, normalmente até 3 mm

- Dificuldade em soldar materiais mais espessos devido ao aumento da potência necessária

- Pode ocorrer um aquecimento desigual em peças mais grossas, levando a soldaduras inconsistentes

- Pode exigir métodos de soldadura alternativos para aplicações pesadas

Potenciais problemas com a qualidade da soldadura

- Risco de fusão incompleta se os parâmetros de soldadura não forem corretamente definidos

- Possibilidade de defeitos internos que não são visíveis à superfície

- Suscetibilidade à contaminação por óxidos ou revestimentos de superfície

- Desafios na obtenção de uma qualidade de soldadura consistente em cordões longos

Preparação necessária antes da soldadura

- Requer superfícies limpas e sem óxido para uma óptima qualidade de soldadura

- Pode ser necessário desengordurar ou limpar quimicamente as peças de trabalho

- O alinhamento preciso das peças é fundamental para uma soldadura bem sucedida

- A necessidade potencial de equipamento especializado de fixação ou posicionamento

Manutenção de equipamento ERW

- Inspeção regular e substituição das rodas dos eléctrodos ou das pontas de contacto

- Calibração periódica dos parâmetros de soldadura para manter a coerência

- Limpeza e manutenção dos sistemas de alimentação eléctrica e de controlo

- Potencial tempo de inatividade para reparações ou ajustes do equipamento

Conclusão

A soldadura por resistência eléctrica é um método poderoso e eficiente para unir metais. Oferece velocidade, precisão e eficácia de custos, tornando-a ideal para muitas aplicações de fabrico. Embora a soldadura por resistência eléctrica tenha limitações em termos de espessura do material e exija uma preparação cuidadosa, os seus benefícios ultrapassam frequentemente estes desafios. O ERW continua a evoluir à medida que a tecnologia avança, expandindo as suas capacidades e aplicações em todas as indústrias.

Precisa de um fabricante fiável de peças de chapa metálica? A Shengen é o sítio certo. Somos especializados em corte a laser de chapa metálica, dobragem, acabamento de superfícies e maquinagem CNC. Contactar a Shengen Hoje e procure ajuda de profissionais!

FAQs

Qual é a diferença entre a soldadura ERW e a soldadura por arco?

A soldadura ERW utiliza a resistência eléctrica para gerar calor, enquanto a soldadura por arco cria um arco elétrico entre um elétrodo e a peça de trabalho. A soldadura ERW é mais rápida e mais adequada para materiais finos, enquanto a soldadura por arco lida com materiais mais espessos e oferece mais versatilidade nos tipos de juntas.

É possível soldar todos os metais utilizando a soldadura por resistência eléctrica?

Nem todos os metais são adequados para ERW. Funciona melhor com metais que têm uma resistência eléctrica moderada, como o aço. Alguns metais não ferrosos podem ser soldados, mas podem exigir técnicas especiais. Os metais altamente condutores, como o cobre puro, são difíceis de soldar por ERW.

Qual o impacto do ERW na eficiência da produção na indústria automóvel?

A soldadura ERW aumenta significativamente a eficiência na produção automóvel. Permite a soldadura rápida e automatizada de painéis e componentes da carroçaria. A velocidade e a consistência do ERW permitem a produção de grandes volumes, reduzindo o tempo de montagem e os custos de mão de obra, mantendo a qualidade.

Qual é a tensão para a soldadura por resistência eléctrica?

A tensão para ERW varia consoante a aplicação específica e a espessura do material. Normalmente, varia de 4 a 12 volts. No entanto, a corrente é mais crítica na ERW, variando de 1.000 a 100.000 amperes. A combinação de baixa tensão e alta corrente é vital para a eficácia da ERW.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.