Necessita de um processo de fabrico que possa criar eficientemente componentes sem costuras, de elevada resistência e leves? Muitas indústrias enfrentam desafios na produção de peças complexas e duradouras sem comprometer a qualidade ou o custo. Os métodos tradicionais são muitas vezes insuficientes na formação de formas complexas ou na manutenção da integridade do material, o que leva a despesas mais elevadas e a atrasos na produção.

A estampagem profunda oferece uma forma fiável de moldar chapas metálicas em formas precisas e ocas com uma resistência excecional e um desperdício mínimo, tornando-a ideal para várias aplicações. Vamos explorar como funciona este processo, as suas vantagens e porque é tão amplamente adotado.

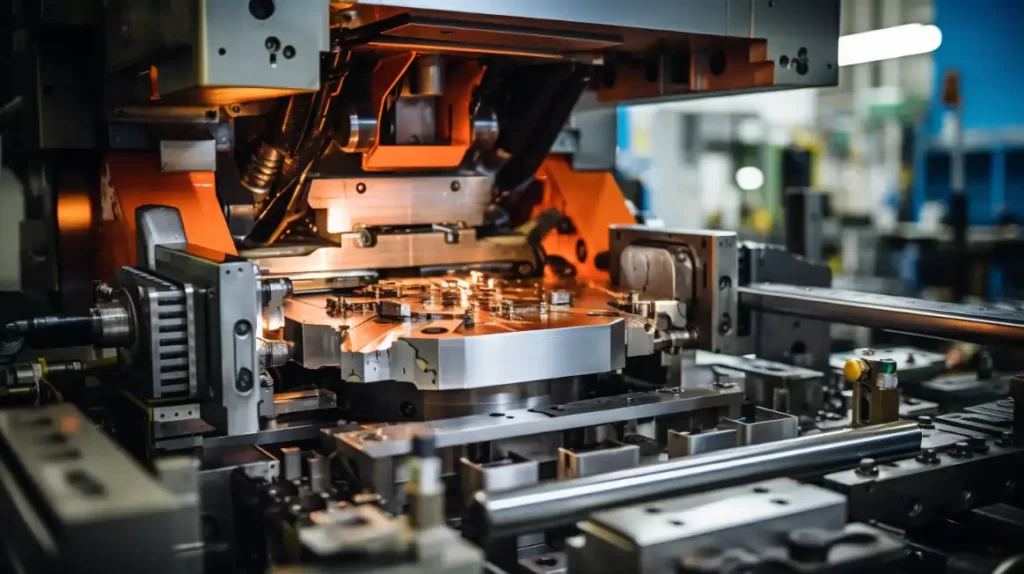

Visão geral do processo de estampagem profunda

A estampagem profunda é uma técnica vital no fabrico moderno, permitindo a criação de componentes metálicos duradouros e sem costuras. Compreender o seu processo, materiais e ferramentas é fundamental para obter precisão e eficiência.

O que é desenho profundo?

A estampagem profunda transforma chapas planas em formas ocas tridimensionais através de um processo de conformação mecânica. Quando a profundidade da peça estirada excede o seu diâmetro, é qualificada como estiramento profundo.

Um punção força uma peça em bruto de metal numa cavidade da matriz, mantendo a espessura do material. O processo cria peças uniformes e sem costuras com cantos lisos e arredondados para produtos que vão desde componentes automóveis a lava-loiças de cozinha.

Componentes chave

- Soco: Forma a forma interna empurrando o metal

- Morrer: Determina a forma externa com uma cavidade ligeiramente mais larga do que o punção

- Suporte em branco: Aplica pressão para evitar o enrugamento

- Peça bruta de metal: O material de folha plana inicial

Seleção de Materiais

A escolha do material tem um impacto significativo nas taxas de sucesso. Os materiais mais comuns incluem:

- Alumínio

- Aço inoxidável

- Latão

- Cobre

Principais funções das matrizes na estampagem profunda

- Moldar o material: A matriz determina a geometria externa da peça acabada, guiando o material à medida que este flui para a cavidade.

- Controlo do fluxo de materiais: A folga adequada da matriz assegura um movimento suave do metal, minimizando defeitos como enrugamento ou rasgamento.

- Garantir a exatidão dimensional: A geometria da matriz mantém a espessura uniforme e as dimensões exactas do produto final.

- Reduzir os defeitos: Caraterísticas como os raios de entrada e os sistemas de lubrificação ajudam a evitar o desbaste excessivo, a fissuração ou a marcação da superfície.

Como funciona o desenho profundo?

O processo de estampagem profunda envolve várias etapas. Os principais passos são listados abaixo:

Etapa 1: Colocação do molde e da matriz

O processo começa com o corte de uma peça metálica plana a partir de uma folha de material maior. Esta placa é então cuidadosamente posicionada sobre a cavidade da matriz.

Etapa 2: Agarrar

Um suporte de placa ou haste aplica uma pressão controlada para fixar a placa.

Etapa 3: Alongamento no interior do molde

O punção desce, forçando a peça em bruto para dentro da cavidade da matriz. O material flui radialmente para dentro enquanto se estica sobre os raios do punção e da matriz.

Durante esta fase, a flange encolhe e a peça em bruto transforma-se numa forma oca com o fundo, as paredes e a flange definidos.

Passo 4: Remoção da peça

Uma vez concluída a formação, o punção retrai-se e um mecanismo ejetor empurra a peça acabada para fora da cavidade da matriz.

A peça é então enviada para processos de acabamento adicionais, tais como corte ou limpeza, para obter dimensões e qualidade de superfície precisas.

Tipos de operações de estampagem profunda

As operações de estampagem profunda variam em complexidade, desde processos simples de uma só fase até sequências intrincadas de várias fases que criam formas complexas.

Saque único vs. saque múltiplo

As operações de desenho único criam peças quando a relação profundidade/diâmetro é inferior a 2:1. Este método funciona bem para formas simples que podem ser formadas numa única operação, como copos rasos ou recipientes básicos.

As operações de sorteio múltiplo tornam-se necessárias quando:

- A profundidade da peça excede o dobro do seu diâmetro

- São necessárias geometrias complexas

- A redução total excede os limites materiais

Trefilação profunda em várias fases

O desenho em várias fases envolve uma série de operações progressivas para atingir a forma final. Algumas peças podem necessitar de 15 ou mais operações de estiragem para atingir as dimensões pretendidas.

Principais benefícios do Deep Drawing

A estampagem profunda é um processo de conformação de metais de primeira linha, que proporciona resultados excepcionais em vários aspectos do fabrico.

Eficiência na produção de grandes volumes

Uma vez que as ferramentas estejam configuradas, a estampagem profunda permite uma produção rápida e automatizada com um tempo de inatividade mínimo.

Elevada precisão e consistência

O processo estável produz variações dimensionais mínimas, garantindo resultados precisos e repetíveis que cumprem os requisitos rigorosos de controlo de qualidade.

Custo-eficácia para formas complexas

O processo minimiza o desperdício de material ao utilizar a maior parte da chapa metálica. Após o investimento inicial em ferramentas, os custos de produção permanecem baixos.

Força e durabilidade

O metal sofre um endurecimento por trabalho durante a estampagem profunda, melhorando a integridade estrutural.

Quando utilizar o desenho profundo?

A estampagem profunda destaca-se em cenários de fabrico específicos em que a precisão, a eficiência e a qualidade são fundamentais.

Requisitos de grande volume

A estampagem profunda torna-se altamente rentável quando se produzem grandes quantidades de peças. Uma vez que as ferramentas estejam configuradas, o processo proporciona tempos de ciclo rápidos e capacidades de produção contínua.

Geometrias Complexas

O processo é ótimo para criar:

- Formas ocas sem costura

- Peças com extremidades fechadas

- Componentes que requerem uma construção à prova de fugas

- Desenhos axissimétricos

Especificações da peça

O processo é mais adequado quando:

- A profundidade da peça excede o seu raio

- É necessária uma espessura de parede uniforme

- É necessária uma elevada integridade estrutural

Considerações de custo

A estiragem profunda é mais económica quando:

- Volumes de produção superiores a 10.000 peças

- Está prevista uma produção a longo prazo

- Formas complexas exigiriam múltiplas operações utilizando outros métodos

Causas e prevenção de defeitos comuns

Os defeitos no desenho profundo podem comprometer a qualidade e a eficiência do produto, mas compreender as suas causas é o primeiro passo para a prevenção. Vamos explorar os problemas mais comuns e as soluções práticas para os resolver.

Enrugamento

Causas: O enrugamento ocorre devido a tensões de compressão na flange ou parede lateral durante a estampagem profunda. Os factores incluem baixa pressão do suporte da peça bruta, fluxo excessivo de material, raio de matriz inadequado e fricção irregular.

Prevenção:

- Aplicar uma pressão óptima no suporte da folha para controlar o fluxo de material.

- Utilizar um desenho de matriz com raios adequados para equilibrar a distribuição de tensões.

- Assegurar uma lubrificação adequada para reduzir o atrito.

- Otimizar a geometria e a espessura da peça em bruto para minimizar o excesso de material.

Desbaste e rasgamento

Causas: O desbaste e o rasgamento resultam de tensões de tração excessivas, particularmente nos cantos ou arestas, onde o estiramento do material é extremo. Uma conceção deficiente da matriz ou uma lubrificação inadequada podem agravar estes problemas.

Prevenção:

- Utilizar geometrias de matriz mais suaves para distribuir uniformemente as tensões.

- Otimizar a força do suporte da folha para evitar o estiramento excessivo.

- Aplicar uma lubrificação de alta qualidade para reduzir a fricção e o desgaste.

- Ajustar os rácios de redução para se manterem dentro dos limites do material.

Defeitos na superfície

Causas: Os defeitos de superfície, como riscos ou marcas de ferramentas, resultam da fricção entre a superfície da peça bruta e a superfície da ferramenta ou do manuseamento incorreto dos materiais.

Prevenção:

- Manter as superfícies da matriz e do punção lisas através de polimento ou tratamentos de superfície.

- Utilize lubrificantes adequados para minimizar o atrito de contacto.

- Inspecionar e manter regularmente as ferramentas quanto a desgaste ou danos.

Audição

Causas: A formação de orelhas ocorre devido à anisotropia na estrutura do grão do material, levando a um alongamento desigual durante a conformação. Formam-se picos (orelhas) ao longo das arestas da peça estirada.

Prevenção:

- Utilizar materiais com estruturas de grão uniformes para reduzir a anisotropia.

- Ajustar a orientação da placa em relação à direção de laminagem para um alongamento equilibrado.

- Aparar o excesso de material após o desenho para remover as orelhas de forma eficiente.

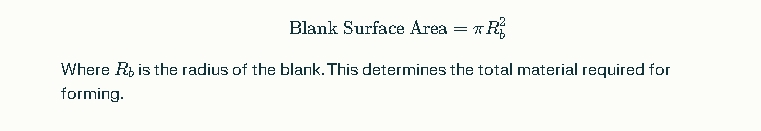

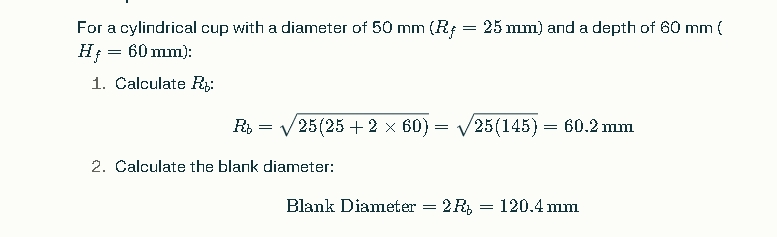

Cálculos de estampagem profunda no fabrico de chapas metálicas

Cálculos precisos são cruciais num desenho profundo para garantir a utilização adequada do material, minimizar defeitos e atingir as dimensões desejadas da peça. Abaixo está um guia passo-a-passo para cálculos de tamanho para componentes de desenho profundo.

Cálculo de tamanho

Passo 1: Cálculo da área de superfície

O primeiro passo consiste em calcular a área da superfície da peça em bruto. Para uma peça em bruto circular, a fórmula é:

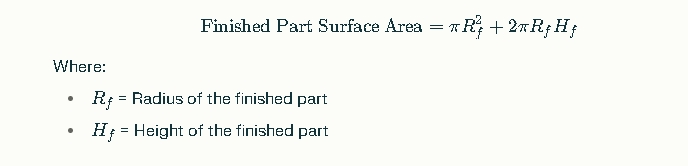

Passo 2: Cálculo da área de superfície da peça acabada

De seguida, calcule a área da superfície da peça acabada (por exemplo, um copo cilíndrico). A fórmula é:

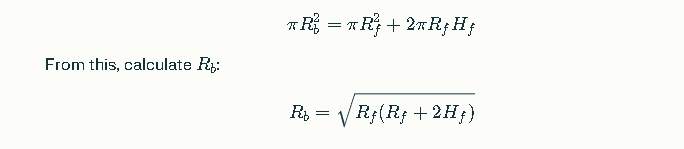

Passo 3: Manter as duas áreas de superfície iguais

Equacionar a área de superfície da peça em bruto com as peças acabadas para garantir a utilização correta do material. Esta relação assegura um desperdício mínimo e um dimensionamento exato da peça em bruto:

Exemplo de cálculo

Considerações adicionais

- Rácio de redução de saque (DRR): Determina quantas etapas de desenho são necessárias. Por exemplo, se DRR for 0,5, cada fase reduz o diâmetro para metade até atingir o tamanho final.

- Espessura do material: Assegurar que a espessura se mantém constante durante os cálculos para evitar rasgões ou rugas.

Processos alternativos

Quando a estampagem profunda não é ideal, os processos alternativos de conformação de metal, como a hidroconformação, a fiação e o fabrico, podem oferecer vantagens únicas.

Hidroconformação

A hidroformação utiliza um fluido de alta pressão para moldar chapas ou tubos metálicos em formas complexas. Destaca-se na produção de peças leves e sem costuras com geometrias complexas.

Fiação

A fiação de metal envolve a formação de chapa metálica sobre um mandril rotativo utilizando rolos. Este processo é ideal para peças axissimétricas, como cúpulas ou cones.

Fabrico

Combinações de fabrico corte, flexão, soldadurae montagem para criar peças a partir de matérias-primas. É altamente versátil, mas mais trabalhoso do que outros métodos.

Conclusão

A estampagem profunda é um método fiável e eficiente para produzir componentes metálicos de alta qualidade e sem costuras. A sua precisão, rentabilidade e versatilidade tornam-no numa escolha de eleição para muitas indústrias.

Pretende explorar o desenho profundo para o seu próximo projeto? Contate-nos hoje para discutir os seus requisitos e receber orientação especializada adaptada às suas necessidades!

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.