Se procura peças precisas e de alta qualidade em metalurgia, já deve ter ouvido falar de torneamento CNC. É um método de fabrico eficaz que utiliza uma máquina para moldar peças a partir de material. No entanto, se nunca trabalhou com torneamento CNC antes, pode ter dúvidas sobre como funciona e porque é útil.

O torneamento CNC é crucial no fabrico porque pode criar peças com tolerâncias apertadas e acabamentos suaves. Se o seu objetivo é um trabalho de alta precisão, o torneamento CNC oferece a precisão e a repetibilidade necessárias. Nas secções seguintes, vamos explorar o funcionamento do torneamento CNC e as suas vantagens.

O que é o torneamento CNC?

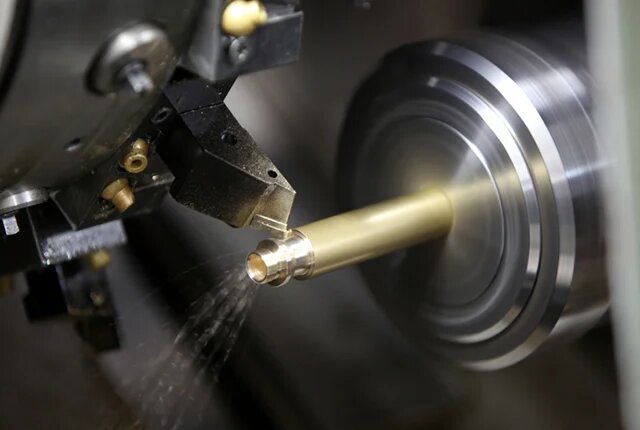

O torneamento CNC é um processo de maquinagem que utiliza uma máquina controlada por computador para dar forma aos materiais. A peça de trabalho é mantida num eixo rotativo. À medida que gira, uma ferramenta de corte move-se ao longo do material, removendo camadas para formar a forma desejada. O sistema CNC controla o movimento da ferramenta e a velocidade de corte.

Um torno CNC é a principal máquina utilizada no torneamento CNC. Segura e roda a peça de trabalho enquanto a ferramenta de corte lhe dá forma. O torno CNC pode efetuar várias tarefas, tais como de frente, aborrecimento, perfuraçãoe enfiamento. Isto permite-lhe criar formas complexas.

O torneamento CNC é frequentemente utilizado para fabricar peças cilíndricas e redondas. Isto inclui itens como veios, polias, casquilhos e rolamentos. É ideal para criar peças com diâmetros precisos, superfícies lisas e tolerâncias apertadas.

Como funciona o torneamento CNC?

O torneamento CNC é um processo preciso composto por várias etapas fundamentais. Eis como funciona:

1. Seleção de materiais

O primeiro passo é escolher o material correto. Metais como o aço, o alumínio e o latão, bem como os plásticos, são materiais comuns para o torneamento CNC.

2. Preparação do torno CNC

De seguida, o material é montado de forma segura no torno CNC. O torno mantém a peça de trabalho no lugar e roda-a a uma velocidade controlada.

3. Programação da máquina CNC

Antes de iniciar o torneamento, é criado um programa detalhado. Este programa define os movimentos e as velocidades da ferramenta de corte. É introduzido na máquina CNC, que segue o programa para efetuar cortes precisos.

4. Início do processo de maquinação

Uma vez programada a máquina, a ferramenta de corte começa a remover material da peça de trabalho em rotação. A ferramenta pode mover-se em várias direcções (ao longo dos eixos X, Y e Z) para moldar o material na forma desejada.

5. Afinação e controlo de qualidade

À medida que a ferramenta trabalha, o operador ou a máquina podem efetuar ajustes para garantir que a peça cumpre as especificações exigidas.

6. Remoção de peças e acabamento

Depois de a peça ser moldada, é retirada do torno. Dependendo da utilização e do design da peça, podem ser efectuados passos adicionais de acabamento, como polimento ou Revestimentopode ser aplicado.

Principais parâmetros de torneamento CNC

Vários parâmetros importantes devem ser cuidadosamente controlados para garantir o sucesso do torneamento CNC. Estes factores afectam a eficiência, a qualidade e a precisão do processo de maquinação. Aqui estão os principais parâmetros de torneamento CNC:

Velocidade de corte

A velocidade de corte refere-se à rapidez com que a ferramenta de corte se desloca ao longo da superfície do material. É medida em metros por minuto (m/min). A velocidade ideal varia consoante o material e a ferramenta utilizada.

Taxa de alimentação

A velocidade de avanço é a velocidade a que a ferramenta de corte se desloca no material durante o torneamento. É normalmente medida em milímetros por rotação (mm/rev). Um avanço mais elevado acelera a produção, mas pode reduzir a qualidade do acabamento da superfície.

Profundidade do corte

A profundidade de corte é a quantidade de material que a ferramenta de corte remove numa passagem. É medida em milímetros (mm). Um corte mais profundo remove mais material, mas pode colocar uma tensão extra na ferramenta e afetar o acabamento.

Material e geometria da ferramenta

Os materiais comuns das ferramentas incluem o carboneto, o aço rápido (HSS) e a cerâmica. A forma da ferramenta, tal como o ângulo da aresta de corte e o ângulo de inclinação, afecta a eficiência do corte e o acabamento da superfície da peça.

Velocidade do fuso

A velocidade do fuso é a rapidez com que a peça de trabalho roda no torno CNC. É medida em rotações por minuto (RPM). A velocidade correta do fuso assegura boas condições de corte, equilibra a velocidade e a precisão e evita demasiado calor.

Tipos de máquinas de torneamento CNC

Os tornos CNC existem em diferentes tipos, cada um concebido para tarefas específicas. A escolha da máquina depende de factores como o tamanho da peça, a complexidade e as necessidades de produção. Eis os principais tipos de tornos CNC:

Tornos CNC horizontais

Os tornos CNC horizontais são o tipo mais comum. O fuso é montado horizontalmente e a peça de trabalho roda ao longo de um eixo horizontal. Estas máquinas são normalmente utilizadas para peças maiores e mais pesadas e podem trabalhar com uma vasta gama de materiais.

Tornos verticais CNC

Os tornos CNC verticais têm um eixo vertical e a peça de trabalho é montada verticalmente na máquina. Este design permite um melhor acesso a certas peças, especialmente as maiores que requerem um corte mais pesado.

Centros de torneamento horizontal

Os centros de torneamento horizontal combinam as caraterísticas de um torno CNC com capacidades adicionais, como trocadores automáticos de ferramentas e operações multieixos. Estas máquinas são utilizadas para peças mais complexas que requerem vários passos. Podem realizar operações de torneamento, fresagem, perfuração e rosqueamento numa única configuração.

Centros de torneamento vertical

Os centros de torneamento vertical são semelhantes aos centros de torneamento horizontal, mas com um eixo vertical. Estas máquinas são óptimas para produzir peças grandes, pesadas ou complexas que necessitam de um torneamento preciso.

Materiais utilizados no torneamento CNC

O torneamento CNC é um processo versátil que pode trabalhar com uma grande variedade de materiais. A escolha do material desempenha um papel fundamental na determinação do desempenho, durabilidade e relação custo-eficácia da peça acabada. Estes incluem:

- Metais

- Plásticos

- Madeira

- Vidro

- Compósitos

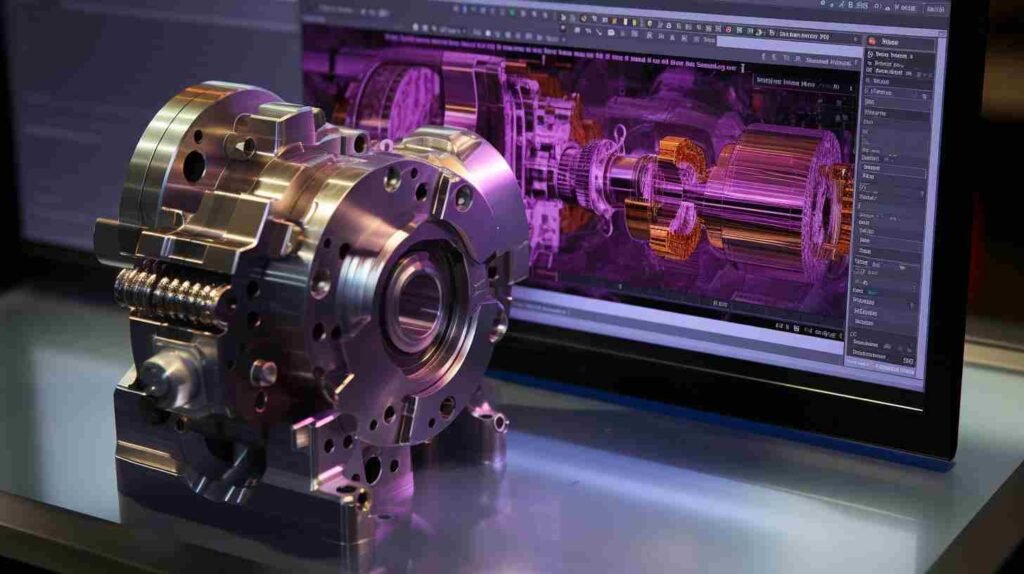

Componentes principais de uma máquina de torneamento CNC

Os tornos CNC têm vários componentes chave que trabalham em conjunto para efetuar tarefas de torneamento precisas. Aqui está uma visão geral dos elementos essenciais de um torno CNC:

Painel de controlo CNC

O painel de controlo CNC é a interface entre o operador e a máquina. Permite ao operador programar, monitorizar e controlar o processo de maquinação.

Fusos

O fuso é a parte rotativa do torno CNC que segura e gira a peça de trabalho. Um motor alimenta-o e faz girar o material a uma velocidade controlada.

Cabeças

O cabeçote, localizado na parte frontal da máquina, segura o fuso principal e suporta a peça de trabalho em rotação. Inclui o motor e os componentes de acionamento que controlam o movimento do fuso.

Cabeças traseiras

O cabeçote móvel está posicionado na extremidade oposta do cabeçote e suporta a peça de trabalho, especialmente durante a maquinação de peças mais longas. Normalmente, segura um centro ou uma ferramenta ativa para manter a estabilidade e o alinhamento do material à medida que roda.

Camas

A base é a base do torno CNC. Suporta todos os outros componentes e mantém a máquina estável durante o funcionamento.

Chucks

O mandril é um dispositivo de fixação em aço que mantém a peça de trabalho no lugar no fuso. As suas mandíbulas agarram o material com segurança durante a maquinagem.

Carruagens

O carro move a ferramenta de corte ao longo do material para remover material em padrões específicos. Segura o suporte da ferramenta e permite um posicionamento preciso da ferramenta ao longo dos eixos X e Z.

Ferramentas de corte

As ferramentas de corte são utilizadas para remover material da peça de trabalho. Existem em diferentes formas e tamanhos, consoante a tarefa. As ferramentas de corte comuns utilizadas no torneamento CNC incluem ferramentas de torneamento, brocas, barras de perfuração e ferramentas de roscagem.

Torres de ferramentas

O revólver de ferramentas suporta várias ferramentas de corte e permite mudanças automáticas de ferramentas durante a maquinagem. Esta caraterística melhora a eficiência reduzindo o tempo de inatividade.

Pedais

Os pedais controlam determinados aspectos do torno CNC, como o arranque ou a paragem da máquina, a ativação do mandril ou o ajuste da velocidade de avanço.

Compreensão das operações de torneamento CNC

O torneamento CNC oferece uma variedade de operações para dar forma e acabamento a peças com elevada precisão. Apresentamos de seguida as operações de torneamento CNC mais comuns:

Viragem a direito

O torneamento reto é a operação mais simples do torneamento CNC. Neste processo, a ferramenta de corte move-se paralelamente ao eixo da peça de trabalho para remover material e criar uma forma cilíndrica. Esta operação é frequentemente utilizada para reduzir o diâmetro da peça de trabalho, fabricando peças como veios, barras e tubos com um diâmetro uniforme.

Serrilha

O recartilhamento é um processo que cria um padrão texturado na superfície da peça de trabalho. Este processo é normalmente efectuado para proporcionar uma melhor aderência, por exemplo, em pegas ou botões. A ferramenta de recartilhamento pressiona o material para formar um padrão de linhas cruzadas ou diamantes.

Rosqueamento

A roscagem envolve a criação de ranhuras em espiral, ou roscas, na superfície da peça de trabalho. Esta operação é utilizada para fabricar peças como parafusos e porcas. A ferramenta de corte move-se num padrão helicoidal ao longo da superfície, assegurando que as roscas são precisas e consistentes.

Separação

O corte é utilizado para separar a peça de trabalho em duas ou mais partes. A ferramenta de corte corta na extremidade da peça de trabalho para a dividir. Esta operação é frequentemente efectuada no final do processo de torneamento, quando a peça está pronta para ser retirada da máquina.

Ranhura

O ranhuramento é o processo de cortar uma ranhura ou canal estreito ao longo da superfície da peça de trabalho. A ferramenta de corte move-se para criar uma largura e profundidade específicas da ranhura. Esta operação é utilizada para caraterísticas como ranhuras em O-ring ou ranhuras em peças que requerem funcionalidade extra.

Torneamento cónico

O torneamento cónico cria uma forma cónica ao reduzir gradualmente o diâmetro da peça de trabalho ao longo do seu comprimento. A ferramenta de corte é inclinada para remover material de forma controlada, formando uma superfície lisa e cónica. Esta operação é frequentemente utilizada para peças como veios com extremidades cónicas ou para criar casquilhos cónicos.

Principais considerações para a escolha do torneamento CNC

Ao decidir se o torneamento CNC é o processo certo para o seu projeto, é necessário ter em conta vários factores-chave. Aqui estão as considerações mais importantes:

Seleção de Materiais

O material escolhido para o torneamento CNC afecta tanto o processo de maquinação como a peça final. Diferentes materiais têm dureza, maquinabilidade e durabilidade variáveis, o que afecta a escolha de ferramentas, velocidades de corte e taxas de avanço.

Tolerância

A tolerância é a variação permitida nas dimensões de uma peça. O torneamento CNC pode atingir tolerâncias muito apertadas, muitas vezes dentro de alguns milésimos de polegada. Quanto mais apertada for a tolerância, mais precisas devem ser a máquina e as ferramentas. Considere a tolerância necessária para a sua peça, uma vez que esta afectará o tempo e o custo da maquinagem.

Geometria da peça

A geometria da peça refere-se à forma e à complexidade da peça. As peças simples e cilíndricas são as melhores para o torneamento CNC, uma vez que o processo funciona bem com simetria rotacional. Formas mais complexas, como ranhuras intrincadas, roscas ou superfícies cónicas, podem necessitar de várias operações ou passos adicionais.

Acabamento da superfície

O torneamento CNC pode atingir uma gama de acabamentos, desde o rugoso ao liso. Um acabamento mais suave é normalmente necessário para peças que vão tocar noutros componentes ou que necessitam de um aspeto apelativo. Factores como a velocidade de corte, a taxa de avanço, o material da ferramenta e o fluido de corte afectam o acabamento da superfície.

Benefícios do Torneamento CNC

O torneamento CNC oferece várias vantagens que o tornam um método preferido para produzir peças de alta qualidade. Eis os principais benefícios da utilização do torneamento CNC no fabrico:

Elevada precisão e exatidão

Os tornos CNC são conhecidos por produzirem peças com tolerâncias muito apertadas. O processo controlado por computador garante que cada peça é fabricada com elevada precisão, reduzindo o erro humano e assegurando a consistência em várias peças.

Flexibilidade no processamento de materiais

O torneamento CNC pode trabalhar com uma vasta gama de materiais, desde metais como o aço, alumínio e latão a plásticos e compósitos. Esta flexibilidade torna o torneamento CNC adequado para muitas indústrias e aplicações.

Eficiência e relação custo-eficácia

O torneamento CNC é altamente eficiente, especialmente no fabrico de grandes quantidades de peças. Uma vez programada, a máquina pode funcionar continuamente com pouca intervenção humana, o que reduz os custos de mão de obra e o tempo de produção.

Capacidade de lidar com formas complexas

O torneamento CNC não se limita a formas cilíndricas simples. Estas máquinas podem criar geometrias complexas, tais como roscagem, afunilamento, ranhuras e contornos intrincados.

Aplicações do torneamento CNC

O torneamento CNC cria peças cilíndricas de precisão para quase todas as indústrias. Eis onde pode encontrar estes componentes maquinados em ação:

Indústria aeroespacial

- Eixos e casquilhos de motores de aeronaves

- Componentes do trem de aterragem

- Acessórios para o sistema hidráulico

- Bicos e válvulas do sistema de combustível

- Fixadores leves em alumínio e titânio

Indústria automóvel

- Válvulas e pistões do motor

- Veios e engrenagens de transmissão

- Cubos de roda e componentes dos travões

- Peças do sistema de direção

- Caixas de turbocompressores

Dispositivos e equipamentos médicos

- Punhos de instrumentos cirúrgicos

- Componentes de implantes (articulações da anca/joelho)

- Brocas e implantes dentários

- Peças para máquinas de ressonância magnética

- Bombas de seringa de precisão

Fabricação de Eletrônicos

- Pinos e tomadas de ligação

- Componentes do dissipador de calor

- Mandris para bolachas semicondutoras

- Componentes de guias de onda

- Separadores e isoladores de precisão

Torneamento CNC vs. Fresagem CNC: Principais diferenças

Torneamento CNC e Fresamento CNC são ambos processos de maquinagem importantes utilizados no fabrico, mas funcionam de forma diferente. Eis uma descrição das principais diferenças:

Operação basica

No torneamento CNC, a peça de trabalho é mantida e rodada num eixo enquanto a ferramenta de corte permanece estacionária ou se desloca ao longo de um percurso linear para remover material. Este processo é utilizado principalmente para peças cilíndricas ou redondas.

Na fresagem CNC, a peça de trabalho permanece estacionária enquanto a ferramenta de corte roda e se desloca ao longo de vários eixos (X, Y e Z) para remover material. A fresagem é mais versátil e pode criar formas complexas, incluindo geometrias planas, inclinadas e intrincadas.

Tipo de peças produzidas

O torneamento CNC é ideal para peças com simetria rotacional, como veios, tubos e polias. É utilizado principalmente para criar peças cilíndricas com diâmetros precisos.

A fresagem CNC pode produzir uma vasta gama de formas, incluindo geometrias planas, 3D e irregulares. É normalmente utilizada para criar peças como suportes, engrenagens e formas 3D complexas com várias caraterísticas.

Movimento da ferramenta

No torneamento CNC, a ferramenta de corte desloca-se ao longo de um eixo linear (normalmente o eixo Z) ou ao longo de trajectórias radiais em relação à peça em rotação. Este movimento é geralmente mais simples e centrado no diâmetro exterior.

Na fresagem CNC, a ferramenta de corte desloca-se ao longo de vários eixos (X, Y, Z), o que lhe permite criar uma grande variedade de formas. Este movimento proporciona maior flexibilidade e complexidade no design das peças.

Remoção de Materiais

No torneamento CNC, o material é removido radialmente da peça de trabalho, tornando-o ideal para peças que necessitam de superfícies cilíndricas lisas ou reduções de diâmetro.

Na fresagem CNC, o material é removido através de uma ferramenta rotativa que se aproxima da peça de trabalho a partir de vários ângulos. Isto torna a fresagem ideal para criar caraterísticas como furos, ranhuras, bolsas e padrões de superfície complexos.

Capacidade de torneamento CNC da Shengen

A Shengen fornece serviços completos de torneamento CNC, especializando-se tanto na prototipagem rápida como na produção de grandes volumes. Com mais de dez anos de experiência, a Shengen pode lidar com uma variedade de materiais e desenhos complexos, garantindo precisão e qualidade em cada projeto.

A Shengen segue as normas ISO 9001:2015, garantindo uma qualidade consistente em todos os projectos. A empresa aplica medidas rigorosas de controlo de qualidade ao longo de todo o processo de torneamento CNC, desde a conceção inicial até à inspeção final, garantindo que cada peça cumpre as especificações exigidas.

Carregue hoje os seus ficheiros CAD para receber um cotação imediata.

Conclusão

O torneamento CNC é um processo fundamental no fabrico moderno. Oferece elevada precisão, eficiência e versatilidade. Quer necessite de peças cilíndricas simples ou de formas complexas, o torneamento CNC pode satisfazer uma vasta gama de necessidades de produção.

Ao selecionar um serviço de torneamento CNC, considere factores como as opções de material, as capacidades da máquina, os prazos de entrega e a experiência do fornecedor. Tomar decisões informadas com base nestes factores ajuda a garantir o sucesso do seu projeto.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.