O fabrico moderno enfrenta prazos apertados e normas de qualidade rigorosas. Os engenheiros e os compradores debatem-se frequentemente com a necessidade de encontrar métodos de corte rápidos, precisos e económicos. O corte a laser CNC resolve estes problemas. Ajuda a produzir peças rapidamente com uma precisão consistente. Este artigo explica o que é o corte a laser CNC e como funciona, para que possa ver se é a solução adequada para o seu projeto.

O corte a laser CNC parece ser de alta tecnologia, mas é simples quando se analisa a questão. Vamos explicar passo a passo como funciona e o que o torna tão eficaz.

O que é o corte a laser CNC?

O corte a laser CNC é um processo que utiliza um feixe de laser focado para cortar materiais. O termo "CNC" significa controlo numérico por computador. Isto significa que o trajeto de corte é controlado por software.

O laser move-se com base nas instruções de um ficheiro de desenho digital. Corta o material com calor. Este processo é limpo, rápido e ideal para formas complexas ou pormenores finos.

O cortador a laser envia um feixe de luz de alta potência através de uma lente de focagem. Esta lente torna o feixe muito estreito e quente.

Quando o feixe atinge o material, aquece-o até ao ponto de fusão ou vaporização. Ao mesmo tempo, um gás - frequentemente azoto ou oxigénio - sopra as partes fundidas. Isto deixa uma aresta de corte limpa.

O raio laser transfere energia para o material sob a forma de calor. Diferentes materiais reagem de formas diferentes. O metal pode derreter ou vaporizar-se. O plástico pode queimar ou derreter.

A velocidade do corte depende da espessura do material, do tipo e da quantidade de energia fornecida pelo laser. Os materiais mais finos cortam mais depressa. Os mais espessos ou reflectores necessitam de mais energia ou de uma velocidade de avanço mais lenta.

Como funciona o corte a laser CNC?

O corte a laser CNC segue um processo claro e repetível. Desde o primeiro ficheiro de design até à peça final, cada passo é orientado pela precisão. Eis como funciona todo o processo, passo a passo.

Passo 1: Desenhar a peça num software CAD

O processo começa com um desenho digital. Os engenheiros ou designers criam um desenho 2D utilizando um software CAD. O desenho inclui todas as dimensões e pormenores de corte.

Passo 2: Converter o desenho para um ficheiro CNC

O ficheiro CAD é exportado para um formato que a máquina CNC possa ler, normalmente DXF ou DWG. Este ficheiro indica à máquina de corte a laser onde se deve mover e cortar.

Passo 3: Configurar o cortador a laser

O operador da máquina carrega o ficheiro no software CNC. Seleciona os parâmetros de corte corretos, como a potência, a velocidade e o tipo de gás, com base no material e na espessura.

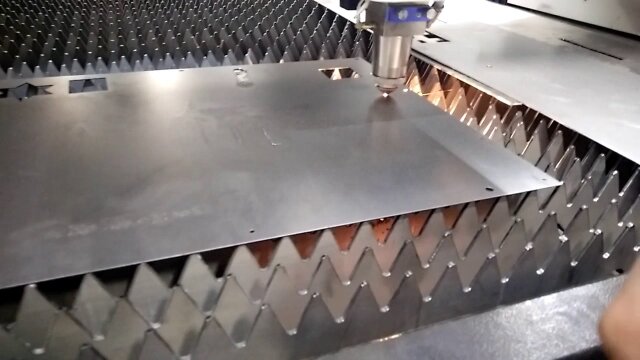

Passo 4: Carregar o material

Uma folha de metal ou outro material é colocada na base do laser. A máquina verifica a sua posição e ajusta eventuais erros de alinhamento.

Passo 5: Iniciar o processo de corte

O controlador CNC move a cabeça do laser ao longo do trajeto programado. O feixe derrete ou vaporiza o material. Os gases de assistência sopram os detritos e mantêm o corte limpo.

Passo 6: Terminar e remover a peça

Uma vez terminado o corte, o operador retira a peça. Se necessário, efectua algum pós-processamento ligeiro, como rebarbação ou limpeza.

Componentes principais de um sistema de corte a laser CNC

Um cortador a laser CNC é construído a partir de várias peças-chave que funcionam em conjunto. Cada uma delas desempenha um papel importante para garantir que os cortes são limpos, rápidos e exactos. Vamos analisar os principais componentes um a um.

Controlador CNC

O controlador CNC é o cérebro do sistema. Lê o percurso da ferramenta a partir do ficheiro de desenho. De seguida, envia comandos para mover a cabeça do laser e controlar o feixe.

Fonte de laser

A fonte de laser produz o feixe utilizado para o corte. Existem diferentes tipos de lasers, mas os mais comuns são:

- Lasers de fibra: Óptimas para cortar metais. São rápidos, eficientes e necessitam de pouca manutenção.

- Lasers de CO₂: São melhores para cortar materiais não metálicos como a madeira ou o acrílico. Funcionam bem para materiais mais espessos e macios.

Cabeça de corte e sistema ótico

A cabeça de corte dirige o feixe de laser para o material. Inclui lentes e bicos que focam o feixe num ponto fino.

A ótica deve estar limpa e bem alinhada. Uma lente desalinhada pode estragar o corte. Alguns sistemas ajustam a focagem automaticamente para corresponder à espessura do material.

Sistema de movimento e calhas de guia

Este sistema move a cabeça do laser ao longo da área de trabalho. Inclui motores, correias ou fusos de esferas e calhas de guia linear.

O movimento suave e preciso é fundamental para cortes limpos. Qualquer vibração ou solavanco pode dar origem a arestas ou erros. Os sistemas topo de gama utilizam servomotores e calhas de precisão para obter melhores resultados.

Mesa de trabalho e mecanismos de fixação

A mesa de trabalho mantém a folha no lugar durante o corte. Algumas mesas movem-se para cima e para baixo para facilitar a carga e a descarga. Os sistemas de fixação ou de vácuo mantêm o material plano. Isto evita deslocações durante o corte.

Tipos de máquinas de corte a laser CNC

As máquinas de corte a laser CNC existem em diferentes tipos. Cada tipo utiliza uma fonte de laser específica e adapta-se a diferentes materiais ou necessidades de corte. De seguida, apresentamos os três tipos mais comuns.

Cortadores a laser CO₂

Os lasers de CO₂ utilizam uma mistura de gases que inclui dióxido de carbono. Produzem um feixe de infravermelhos, que funciona bem em materiais não metálicos. Estes cortadores são os melhores para:

- Plásticos

- Madeira

- Acrílico

- Papel

- Tecidos

Os lasers de CO₂ também podem cortar metais, mas são mais lentos e menos eficientes do que os lasers de fibra. Necessitam frequentemente de mais manutenção devido às peças móveis e aos espelhos.

Cortadores a laser de fibra

Os lasers de fibra utilizam um sistema de estado sólido. Enviam o laser através de fibras ópticas em vez de espelhos. Estas máquinas são altamente eficientes e óptimas para o corte de metais. Eles lidam com:

- Aço inoxidável

- Aço carbono

- Alumínio

- Cobre

- Latão

Os lasers de fibra cortam mais rapidamente, utilizam menos energia e necessitam de menos manutenção. Atualmente, são a melhor escolha para a maioria das tarefas de corte de metal.

Sistemas laser Nd: YAG

Nd:YAG significa granada de ítrio e alumínio dopada com neodímio. Estes lasers são menos comuns mas úteis para aplicações especiais. Podem pulsar muito rapidamente e são utilizados para:

- Metais finos

- Gravação

- Tarefas de alta precisão

Os lasers Nd: YAG funcionam bem tanto com metal como com alguns plásticos. No entanto, são mais caros e não são tão comuns para trabalhos de corte gerais.

Parâmetros-chave no corte a laser CNC

Para obter os melhores resultados de um cortador a laser CNC, é necessário definir os parâmetros corretos. Estas definições afectam a velocidade, a qualidade das arestas e a precisão do corte. Abaixo estão os mais críticos.

Potência laser

Os níveis de potência (medidos em watts) afectam diretamente a capacidade de corte. Uma potência mais elevada (2000W+) corta materiais mais espessos, mas o seu funcionamento é mais dispendioso. Uma potência mais baixa (500-1500W) funciona melhor para metais finos e plásticos. Adapte a potência ao material - o aço inoxidável necessita de 30% mais potência do que o aço macio com a mesma espessura.

Velocidade de corte

Medida em polegadas por minuto (IPM), a velocidade equilibra a qualidade e a produtividade. Uma velocidade demasiado rápida provoca cortes incompletos; uma velocidade demasiado lenta aumenta a acumulação de calor. Exemplo de velocidades: O aço macio de 1/4″ corta a 120 IPM, enquanto o alumínio de 1/8″ corta a 250 IPM. Teste sempre as velocidades para novos materiais.

Posição de foco

A posição do ponto focal do laser afecta a qualidade do corte. Para a maioria dos metais, o foco deve estar ligeiramente abaixo da superfície do material (1/3 da espessura). Os plásticos cortam melhor com um foco ao nível da superfície. As cabeças de focagem automáticas mantêm a posição durante o corte.

Pressão e tipo de gás

Os gases de assistência (nitrogénio, oxigénio, ar comprimido) limpam os cortes e evitam a oxidação. O nitrogénio (15-20 psi) proporciona arestas limpas em aço inoxidável. O oxigénio (10-15 psi) acelera o corte de aço carbono através de uma reação exotérmica. Pressões mais elevadas (até 300 psi) ajudam com materiais mais espessos.

Espessura do material e refletividade

Os materiais mais espessos necessitam de uma maior potência laser e de velocidades de corte mais lentas. Por exemplo, um laser de fibra de 1000 W pode cortar aço macio até 1/4" (6 mm). Um laser de 4000 W pode cortar aço macio até 1″ (25 mm), dependendo do tipo de gás e da qualidade do material. Os materiais reflectores (cobre, latão) podem necessitar de revestimentos especiais ou de definições de laser pulsado para evitar a reflexão do feixe.

Vantagens do corte a laser CNC

O corte a laser CNC oferece várias vantagens que o tornam um método de eleição para muitas indústrias. Ajuda os fabricantes a poupar tempo, a reduzir o desperdício e a melhorar a qualidade das peças. Eis as principais vantagens.

Alta precisão e tolerâncias apertadas

O corte a laser CNC permite efetuar cortes com uma precisão de ±0,1 mm. Esta precisão adequa-se a peças com geometrias complexas ou detalhes finos. O laser guiado por computador segue exatamente os desenhos, assegurando a consistência em todas as peças.

Bordos limpos e pós-processamento mínimo

O laser funde o material de forma limpa, deixando as arestas lisas. Ao contrário do corte mecânico, não há rebarbas ou acabamentos ásperos. A maioria das peças está pronta a utilizar logo após o corte, poupando tempo em lixamento ou arquivamento.

Configuração rápida e tempo de resposta

Não personalizado ferramentas ou matrizes são necessários. Carregue um ficheiro de desenho e a máquina começa a cortar. Isto acelera a produção, especialmente para pequenos lotes ou encomendas urgentes.

Flexível para prototipagem e produção em massa

Teste rapidamente os projectos com protótipos de baixo custo. O mesmo processo pode ser escalonado sem problemas para produções de grande volume. Alterne entre materiais ou designs com apenas um ajuste de software.

Limitações e desafios

Embora o corte a laser CNC seja eficiente e preciso, não é perfeito para todos os trabalhos. Alguns desafios podem afetar o custo, a configuração ou a qualidade das peças. Eis as limitações mais comuns.

Investimento inicial elevado

As máquinas de corte a laser custam significativamente mais do que as ferramentas de corte básicas. O preço inclui não só o equipamento, mas também a instalação, os sistemas de ventilação e a formação. As lojas mais pequenas podem ter dificuldade em ultrapassar esta barreira.

Refletividade do material e sensibilidade ao calor

Os metais altamente reflectores, como o cobre e o alumínio, podem dispersar o feixe laser, reduzindo a eficiência. Materiais sensíveis ao calor, como alguns plásticos, podem deformar-se ou descolorar-se durante o corte, exigindo ajustes cuidadosos da potência.

Manutenção de ópticas e consumíveis

As lentes e os bicos da cabeça de corte degradam-se com o tempo e precisam de ser substituídos regularmente. O pó e os detritos podem danificar a ótica, exigindo uma limpeza frequente para manter a qualidade do corte. Estes custos de manutenção são elevados.

Limitações de espessura para determinados materiais

Embora os lasers sejam excelentes para chapas finas a médias (normalmente 0,5-25 mm para metais), o corte de materiais espessos torna a produção mais lenta e aumenta o consumo de energia. Alternativas como corte a plasma pode funcionar melhor para metais muito espessos.

Aplicações em todos os sectores

O corte a laser CNC é utilizado em muitos domínios porque consegue lidar com tolerâncias apertadas e formas complexas. Seguem-se alguns sectores comuns em que este processo tem um grande impacto.

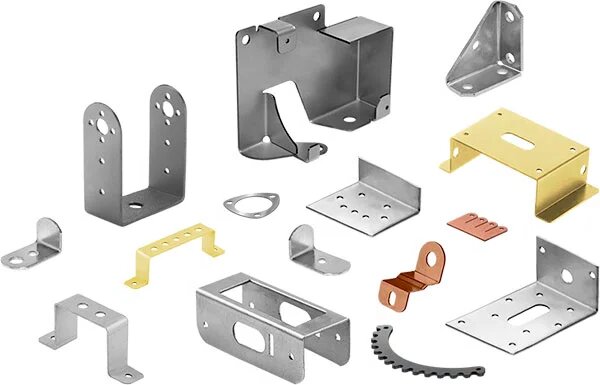

Componentes aeroespaciais e automóveis

O corte a laser produz suportes levesA indústria aeroespacial depende dele para peças de aeronaves em alumínio e titânio, peças de motores e componentes estruturais com tolerâncias rigorosas. A indústria aeroespacial depende dele para peças de aeronaves em alumínio e titânio. Os fabricantes de automóveis utilizam-no para painéis de carroçaria precisos e componentes do sistema de escape.

Eletrónica de consumo e caixas

Os chassis dos smartphones, as estruturas dos computadores portáteis e as caixas dos electrodomésticos beneficiam da precisão do laser. O processo cria aberturas de corte limpo para portas e botões em metais finos. É ideal para produzir pequenos lotes de caixas electrónicas personalizadas.

Dispositivos e equipamentos médicos

Ferramentas cirúrgicas, dispositivos implantáveis e equipamento de diagnóstico requerem arestas estéreis e sem rebarbas. O corte a laser proporciona a precisão necessária para componentes médicos em aço inoxidável e titânio sem riscos de contaminação.

Arquitetura e painéis decorativos

Os projectistas especificam o metal cortado a laser para fachadas de edifícios, grades e ecrãs interiores. A tecnologia cria padrões complexos em aço, latão e alumínio para aplicações estruturais e estéticas.

Máquinas e peças industriais

Os fabricantes de equipamento pesado utilizam o corte a laser para engrenagens duradouras, componentes hidráulicos e estruturas de máquinas. O processo mantém a resistência das peças de suporte de carga, permitindo cortes complexos e orifícios de montagem.

Considerações sobre o design para o corte a laser

Uma boa conceção das peças ajuda-o a tirar o máximo partido do corte a laser CNC. Melhora a qualidade do corte, reduz o desperdício e encurta o tempo de execução. Eis os pontos-chave a considerar ao preparar o seu desenho.

Preparação de ficheiros CAD

Comece com ficheiros vectoriais limpos em formato DXF ou DWG. Remova as linhas duplicadas e certifique-se de que todas as curvas estão corretamente segmentadas. Converta o texto em contornos e evite larguras de linhas finas - utilize uma espessura de traço de, pelo menos, 0,1 mm. Lembre-se, o laser segue exatamente o caminho que desenhou.

Tolerâncias e largura do perfil

Tenha em conta o corte do laser (normalmente 0,1-0,3 mm) nos seus desenhos. Para peças de encaixe por pressão, deixe um espaço extra de 0,05-0,1 mm. Desenhe os cantos internos com um raio mínimo de 1 mm - os lasers não conseguem cortar ângulos rectos perfeitos. Para peças de encaixe, inclua 0,2 mm de espaço livre.

Nidificação e utilização de materiais

Organize as peças de forma eficiente para minimizar o desperdício de material. Utilize software de colocação para otimizar automaticamente a disposição das folhas. Mantenha uma distância mínima de 2 mm entre as peças e de 5 mm dos bordos da chapa. Considere a utilização de linhas de corte comuns para peças idênticas para reduzir o tempo de corte.

Evitar a distorção térmica

Para materiais finos (menos de 3 mm), utilize menos cortes longos e mais segmentos curtos. Adicione pequenas "pontes" (0,5-1 mm) para evitar que os cortes internos caiam e se deformem. Distribua o calor uniformemente, alternando as direcções de corte sempre que possível. Para materiais sensíveis, considere a utilização de uma potência mais baixa com várias passagens.

Conclusão

O corte a laser CNC é um método preciso e eficiente para cortar chapas metálicas e outros materiais. Utiliza um feixe de laser focado, controlado por um computador, para criar cortes limpos e pormenorizados. O processo funciona bem tanto para a criação de protótipos como para grandes séries de produção. Com a configuração correta, oferece tolerâncias apertadas, tempos de execução rápidos e um pós-processamento mínimo.

Precisa de peças cortadas com rapidez e precisão? Diga-nos o que precisae nós ajudá-lo-emos a obter a solução certa - orçamentos rápidos, apoio especializado e qualidade consistente.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.