O fabrico de peças metálicas complexas apresenta desafios constantes em termos de qualidade, custos e tempo. A fundição de alumínio resolve estes problemas oferecendo um processo fiável e eficiente que produz componentes de alta precisão à escala. Este método comprovado oferece um valor excecional para engenheiros e fabricantes que procuram resultados consistentes.

Pronto para explorar como a fundição de alumínio pode transformar as suas operações de fabrico? Este guia cobre tudo, desde os princípios básicos até às aplicações avançadas, ajudando-o a tomar decisões informadas para o seu próximo projeto.

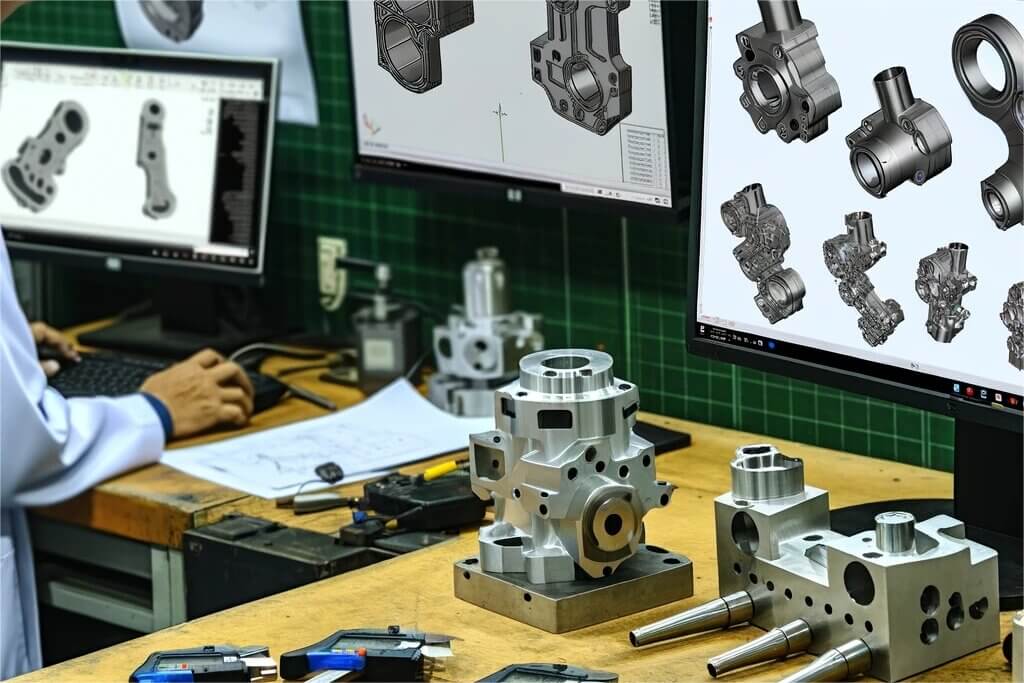

O que é a fundição injectada de alumínio?

A fundição de alumínio é um processo de fabrico que produz peças metálicas precisas e lisas. Envolve a injeção de alumínio fundido num molde sob alta pressão, permitindo que o metal assuma a forma do molde.

O processo é conhecido por criar peças com excelente resistência à corrosão e elevada condutividade. A fundição sob pressão de alumínio também proporciona uma forte relação resistência/peso, tornando-a ideal para componentes leves mas duradouros. Permite uma produção rápida e é rentável, especialmente para séries de grande volume.

O processo de fundição de alumínio

O processo de fundição sob pressão segue uma sequência precisa de passos que transformam o alumínio em bruto em componentes acabados. Vamos analisar cada uma delas:

Etapa 1: Preparação do molde

O processo começa com a preparação da matriz, que consiste em duas metades que formam o molde para a peça. Estas matrizes são normalmente feitas de aço de alta resistência para suportar a pressão e a temperatura do alumínio fundido.

Etapa 2: Fusão e injeção de alumínio

Quando a matriz está pronta, o alumínio é derretido num forno. O alumínio fundido é então injetado no molde a alta pressão.

Etapa 3: Arrefecimento e solidificação

Após a injeção, o alumínio fundido arrefece e solidifica no interior do molde. O tempo de arrefecimento depende da espessura da peça, mas normalmente é rápido devido ao sistema de arrefecimento do molde.

Etapa 4: Ejetar o molde

Depois de a peça ter solidificado, as metades da matriz são separadas e a peça é ejectada. Isto é feito cuidadosamente para evitar danificar o componente recém-formado.

Etapa 5: Operações pós-fundição (Rebarbagem, Tratamento de superfície)

Após a ejeção, a peça pode necessitar de passos adicionais de acabamento. Isto pode incluir a remoção de qualquer excesso de material, chamado flash, que se tenha formado à volta das arestas da peça.

Tipos de fundição injectada de alumínio

A fundição de alumínio tem diversas variações, cada uma delas adaptada para satisfazer necessidades de fabrico específicas. Estes métodos diferem na forma como o alumínio fundido é introduzido no molde e nas condições em que solidifica.

Fundição injectada a alta pressão

O HPDC envolve a injeção de alumínio fundido num molde de aço sob pressão extrema, normalmente entre 10.000 e 25.400 psi. Este método é ideal para produzir formas complexas com tolerâncias apertadas e acabamentos de superfície lisos.

Fundição injectada a baixa pressão

O LPDC utiliza baixa pressão controlada para encher a cavidade do molde com alumínio fundido, assegurando um enchimento consistente e preciso. Este método minimiza a porosidade e é especialmente adequado para a criação de componentes simétricos, como rodas ou peças estruturais.

Fundição sob vácuo

A fundição sob vácuo aplica um vácuo à cavidade do molde, puxando o alumínio fundido para dentro do molde. Este processo reduz o aprisionamento de ar e a porosidade, resultando em peças fundidas mais densas e de maior qualidade.

Fundição injectada por compressão

A fundição sob pressão combina elementos de forjamento e fundição através da aplicação de alta pressão durante a solidificação. Este método elimina a porosidade e melhora as propriedades mecânicas, produzindo peças com uma resistência e durabilidade excepcionais.

Vantagens da fundição injectada de alumínio

A fundição injectada de alumínio oferece várias vantagens, tornando-a uma escolha popular para os fabricantes. Eis as principais vantagens:

Produtos leves e resistentes

A fundição sob pressão de alumínio cria peças que são simultaneamente leves e resistentes. As propriedades naturais do alumínio tornam-no perfeito para aplicações em indústrias como a automóvel e a aeroespacial, onde a redução do peso é crucial para um melhor desempenho.

Custo-benefício

A fundição de alumínio sob pressão é uma opção económica para a produção em grande escala. Embora os custos iniciais das ferramentas possam ser elevados, o processo eficiente permite uma produção rápida e de grande volume, baixando o preço por unidade.

Precisão dimensional superior

O processo de injeção a alta pressão garante uma excelente precisão. A fundição sob pressão de alumínio produz peças com tolerâncias apertadas e dimensões consistentes, reduzindo a necessidade de maquinação adicional.

Dissipação de calor melhorada

O alumínio tem uma excelente condutividade térmica, o que o torna ideal para aplicações sensíveis ao calor. As peças fundidas sob pressão dissipam eficazmente o calor, o que é essencial para indústrias como a eletrónica e a automóvel.

Geometrias complexas e desenhos intrincados

A fundição sob pressão de alumínio pode produzir peças com formas complexas e caraterísticas intrincadas. O processo permite desenhos detalhados, paredes finas e geometrias complexas que podem ser difíceis com outros métodos de fabrico.

Desafios na fundição injectada de alumínio

Embora a fundição de alumínio sob pressão ofereça muitas vantagens, também apresenta vários desafios que os fabricantes têm de ultrapassar para garantir uma produção de alta qualidade. Abaixo estão alguns dos problemas mais comuns encontrados no processo:

Questões de porosidade

A porosidade ocorre quando gases, como o ar ou o hidrogénio, ficam presos no alumínio fundido durante a fundição. Isto resulta em vazios internos ou defeitos superficiais que podem reduzir a resistência mecânica, a estanquidade à pressão e a qualidade.

As soluções incluem a otimização da conceção do molde, a melhoria dos sistemas de ventilação e o aperfeiçoamento da liga para reduzir o aprisionamento de gás.

Defeitos de superfície e inclusões

Os defeitos de superfície, como bolhas, inclusões e acabamentos ásperos, resultam frequentemente de impurezas no alumínio fundido ou de uma manutenção deficiente do molde. Estes defeitos enfraquecem a peça fundida e podem afetar a sua qualidade estética.

É essencial limpar bem os moldes, tratar corretamente a liga e manter temperaturas de molde consistentes para os evitar.

Fratura a quente

A fissuração a quente (ou rasgamento a quente) ocorre durante as fases finais da solidificação, quando a peça fundida ainda está semi-sólida. Ocorre devido à contração térmica irregular ou à concentração de tensões em pontos fracos da peça fundida.

Para evitar a fissuração a quente, os fabricantes devem assegurar uma espessura de parede uniforme, evitar cantos afiados nos projectos e controlar a taxa de arrefecimento durante a solidificação.

Qual é a melhor peça de fundição para alumínio?

A melhor liga de alumínio para fundição sob pressão depende da aplicação específica. No entanto, a A380 é a liga mais utilizada devido ao seu excelente equilíbrio entre a capacidade de fundição, a durabilidade e a relação custo-eficácia. Proporciona boa fluidez, condutividade térmica e resistência à fissuração a quente, tornando-a ideal para projectos complexos e aplicações de paredes finas.

Outras ligas notáveis incluem:

- A360: Conhecido pela sua superior resistência à corrosão e estanquidade à pressão, adequado para ambientes de alta temperatura ou agressivos.

- A383 (ADC12): Oferece melhores caraterísticas de enchimento a temperaturas mais baixas, ideal para formas complexas e desenhos pormenorizados.

- A356: Popular em aplicações aeroespaciais e industriais pela sua soldabilidade e durabilidade.

Aplicações comuns da fundição injectada de alumínio

A fundição injectada de alumínio é amplamente utilizada em vários sectores porque produz componentes leves, duradouros e complexos com elevada precisão. Seguem-se algumas das suas aplicações mais comuns:

Indústria automobilística:

- Blocos de motor

- Caixas de transmissão

- Rodas

- Componentes estruturais

Aeroespacial e aviação:

- Peças do motor

- Estruturas de asa

- Trem de pouso

Eletrônicos de consumo:

- Capas para smartphones

- Chassis do computador portátil

- Dissipadores de calor

- Caixas de câmaras

Equipamentos Industriais:

- Caixas

- Colchetes

- Engrenagens

Dispositivos médicos:

- Peças para aparelhos de ressonância magnética

- Invólucros de equipamentos de ultrassom

- Ferramentas cirúrgicas

- Componentes da bomba de oxigénio portátil

Alternativas à fundição sob pressão - fundição em areia e fundição por cera perdida

Quando a fundição sob pressão não é a melhor solução, a fundição em areia e a fundição por cera perdida surgem como alternativas viáveis. Cada método oferece vantagens únicas e é adequado para aplicações específicas.

Fundição em Areia

A fundição em areia consiste em criar um molde a partir de areia para verter metal fundido. Este processo é altamente versátil e económico para volumes de produção baixos a médios.

Vantagens da fundição em areia:

- Baixos custos de ferramentas: Ideal para protótipos ou pequenas séries de produção devido ao baixo custo dos moldes.

- Versatilidade de materiais: Trabalha com quase todas as ligas ferrosas e não ferrosas.

- Flexibilidade de tamanho: Pode produzir peças que vão desde algumas onças até mais de 200 toneladas.

Fundição de investimento

A fundição por cera perdida utiliza um padrão de cera revestido a cerâmica para criar um molde. A cera é derretida e o metal fundido é vertido no invólucro cerâmico para obter componentes de alta precisão.

Vantagens da fundição por cera perdida:

- Tolerâncias apertadas: Produz peças com excelente precisão dimensional e necessidades mínimas de maquinagem.

- Geometrias Complexas: Capaz de criar desenhos complexos sem esboçar ângulos.

- Acabamento de superfície superior: Oferece acabamentos mais suaves do que a fundição em areia ou em coquilha.

Conclusão

A fundição sob pressão de alumínio oferece uma solução versátil e económica para o fabrico de peças de alta qualidade em diversas indústrias. As suas vantagens incluem uma resistência leve, uma precisão dimensional superior e a capacidade de produzir geometrias complexas.

Quer necessite de componentes para automóveis, peças aeroespaciais ou caixas para produtos electrónicos de consumo, a fundição em alumínio proporciona o desempenho e a precisão necessários para aplicações exigentes.

Pronto para explorar como a fundição de alumínio pode beneficiar o seu próximo projeto? Contate-nos hoje para uma consulta e um orçamento gratuitos.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.