As máquinas CNC tradicionais de 3 eixos limitam a complexidade das peças e a eficiência da produção. Muitos fabricantes debatem-se com a criação de geometrias complexas e com a manutenção de tolerâncias apertadas em componentes intrincados. A maquinagem CNC de 4 eixos resolve estes desafios adicionando movimento de rotação, permitindo cortes mais sofisticados e melhores acabamentos de superfície numa única configuração.

Ao explorar as capacidades da maquinagem de 4 eixos, pode melhorar os seus processos de conceção e otimizar a eficiência da produção. Vamos aprofundar as suas caraterísticas e vantagens.

O que é a maquinagem de 4 eixos?

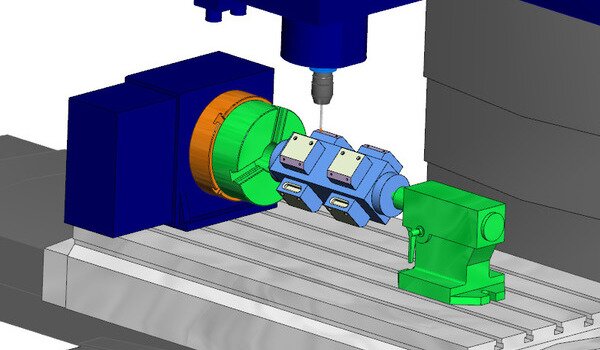

A maquinagem de 4 eixos envolve a utilização de uma máquina CNC que funciona em quatro eixos: X, Y, Z e um eixo de rotação adicional conhecido como eixo A. Esta configuração permite que a peça de trabalho rode em torno do eixo X, permitindo que a máquina aceda a vários lados da peça sem necessidade de a reposicionar manualmente.

Como resultado, os fabricantes podem obter designs complexos e tolerâncias mais apertadas de forma mais eficiente do que com a maquinação tradicional de 3 eixos.

Como funciona uma máquina CNC de 4 eixos?

A maquinagem de 4 eixos revoluciona o fabrico ao permitir designs mais complexos e uma produção eficiente. Compreender a sua mecânica e os seus passos pode melhorar significativamente as suas capacidades e resultados de maquinação.

Etapa 1: Desenho CAD

O processo começa com a criação de um projeto utilizando software CAD. Os engenheiros criam um modelo 3D que mostra a forma e as dimensões da peça.

Passo 2: Caminho CAM

Em seguida, o desenho é transferido para o software CAM, que gera um percurso de ferramenta que orienta a ferramenta de corte durante a maquinagem.

Etapa 3: Configuração

Nesta etapa, o operador prepara a máquina CNC. Monta a peça de trabalho de forma segura e instala as ferramentas de corte necessárias.

Etapa 4: Maquinação

Desloca-se simultaneamente ao longo dos eixos X, Y e Z enquanto roda a peça de trabalho em torno do eixo A. A máquina remove continuamente o material, moldando a peça de acordo com as especificações delineadas no projeto CAD.

Etapa 5: Acabamento

Após a maquinagem, são efectuadas operações de acabamento. Estas podem incluir a limpeza e rebarbação para garantir que a peça cumpre as normas de qualidade.

Tipos de máquinas CNC de 4 eixos

Cada tipo de máquina de 4 eixos serve necessidades de fabrico específicas. A escolha certa depende da geometria da peça e dos objectivos de produção.

Máquina CNC de 3+1 eixos

O eixo 3+1 Máquina CNC O eixo A é um quarto eixo que não funciona em simultâneo com os outros três eixos. Em vez disso, o eixo A permite a rotação da peça de trabalho para posições específicas.

Esta configuração é ideal para tarefas de alta precisão como perfuração e gravaçãoQuando não é necessário um movimento contínuo.

Maquinação CNC vertical de 4 eixos

Na maquinação CNC vertical de 4 eixos, o fuso é orientado verticalmente e funciona perpendicularmente à peça de trabalho. Esta configuração permite a maquinação de cima para baixo, proporcionando uma excelente visibilidade da área de corte.

É particularmente útil para perfuração e fresagem de superfícies planas, tornando-a a escolha preferida nos dispositivos aeroespaciais e médicos.

Maquinação CNC horizontal de 4 eixos

A maquinagem CNC horizontal de 4 eixos apresenta um fuso orientado horizontalmente que corre paralelo à peça de trabalho. Este design é adequado para maquinar materiais pesados ou volumosos, tornando-o popular em indústrias como a automóvel e a aeroespacial.

A orientação horizontal aumenta a eficiência da remoção de aparas, resultando em peças de alta precisão.

Fresadoras CNC de 4 eixos

As máquinas CNC de 4 eixos melhoram as capacidades de fresagem tradicionais ao incorporarem um eixo A para rotação. Isto permite operações de fresagem precisas sem necessidade de reposicionamento manual da peça de trabalho.

Estas máquinas são amplamente utilizadas para criar desenhos complexos, tais como ranhuras helicoidais e engrenagens, manipulando eficazmente formas cilíndricas ou assimétricas.

Routers CNC de 4 eixos

Os routers CNC de 4 eixos são especificamente concebidos para maquinar materiais macios, como metais leves e madeira. O eixo A permite a rotação da peça de trabalho em superfícies curvas ou cilíndricas, tornando-a ideal para aplicações como pernas de mobiliário e esculturas artísticas.

Estas tupias são preferidas nas indústrias da madeira e do design devido à sua velocidade e eficiência.

Tornos CNC de 4 eixos

Os tornos CNC de 4 eixos combinam operações de torneamento com capacidades de fresagem, utilizando o eixo A para rotação ou cortes angulares. São normalmente utilizados no fabrico de casquilhos, veios e tubos.

O eixo adicional permite a criação de caraterísticas complexas como planos, ranhuras ou ranhuras sem mudar de máquina, aumentando significativamente a eficiência.

Vantagens da maquinagem de 4 eixos

A maquinagem de 4 eixos oferece inúmeras vantagens que melhoram os processos de fabrico. Compreender estas vantagens pode ajudá-lo a tirar partido desta tecnologia para uma maior precisão, eficiência e versatilidade nos seus projectos.

Precisão e exatidão melhoradas

A maquinagem de 4 eixos melhora muito a precisão em comparação com os sistemas de 3 eixos. O eixo A rotativo permite um controlo mais apertado, produzindo peças com tolerâncias mais elevadas, o que é vital em indústrias como a aeroespacial e a médica.

Maior eficiência de produção

A maquinagem de 4 eixos aumenta a eficiência ao permitir que vários lados de uma peça sejam maquinados numa única configuração. Isto reduz o reposicionamento manual, acelera os tempos de produção e reduz os custos operacionais.

Capacidades melhoradas

O quarto eixo permite a criação de formas complexas e desenhos intrincados. Esta capacidade permite aos fabricantes explorar soluções inovadoras que seriam difíceis com uma máquina de 3 eixos.

Versatilidade em materiais e aplicações

A maquinagem de 4 eixos pode trabalhar com vários materiais, incluindo metais e plásticos. Esta versatilidade torna-a adequada para muitas aplicações, desde peças automóveis a dispositivos médicos, satisfazendo eficazmente diversas necessidades de projectos.

Quais são as limitações do CNC de 4 eixos?

Embora as máquinas CNC de 4 eixos ofereçam muitas vantagens, também têm limitações. Compreender estes desafios pode ajudá-lo a tomar decisões informadas sobre a sua adequação aos seus projectos.

Caro

Uma das principais limitações das máquinas CNC de 4 eixos é o seu elevado custo. A compra e a instalação destas máquinas pode ser um investimento significativo para qualquer empresa. Embora ofereçam eficiência e capacidades avançadas, o esforço financeiro inicial pode ser um obstáculo para as empresas mais pequenas.

Necessidade de operadores qualificados

As máquinas CNC de 4 eixos requerem operadores qualificados para a configuração, programação e monitorização. Embora estas máquinas automatizem muitos processos, a complexidade da operação de um sistema de 4 eixos significa que os operadores necessitam de formação especializada.

Geometria limitada

Apesar das suas vantagens, as máquinas CNC de 4 eixos têm limitações relativamente a determinadas geometrias. Podem ter dificuldades com ângulos e formas complexas que uma máquina de 5 eixos poderia tratar mais eficazmente.

Programação complexa

A programação da maquinagem CNC de 4 eixos é mais complexa do que a dos sistemas tradicionais de 3 eixos. A adição do quarto eixo introduz novas variáveis, exigindo competências de programação mais avançadas.

Aplicações da maquinagem de 4 eixos

A maquinagem de 4 eixos encontra aplicações em várias indústrias:

- Aeroespacial: Produção de estruturas leves com geometrias complexas.

- Automóvel: Criação de componentes que exigem elevada precisão e durabilidade.

- Dispositivos médicos: Fabrico de peças complexas que cumprem normas regulamentares rigorosas.

- Produtos de consumo: Conceber produtos únicos que se destaquem no mercado.

Comparação entre maquinagem de 3 eixos, 4 eixos e 5 eixos

Quando se trata de maquinagem CNC, compreender as diferenças entre os sistemas de 3, 4 e 5 eixos é crucial para otimizar os processos de produção. Cada tipo oferece capacidades únicas, tornando-os adequados para diferentes aplicações e complexidades no design de peças.

Eixos de movimento

- Maquinação de 3 eixos: Actua ao longo dos eixos X, Y e Z. O movimento é limitado a estas três direcções, o que o torna adequado para peças mais simples.

- Maquinação de 4 eixos: Adiciona um quarto eixo (eixo A) que permite a rotação da peça de trabalho, possibilitando o acesso a vários lados sem reposicionamento. Isto aumenta a flexibilidade para geometrias mais complexas.

- Maquinação de 5 eixos: Incorpora dois eixos de rotação adicionais (B e C), permitindo que a ferramenta de corte se aproxime da peça de trabalho a partir de praticamente qualquer ângulo. Esta capacidade é ideal para desenhos altamente intrincados e formas complexas.

Complexidade das peças

- Maquinação de 3 eixos: Ideal para formas simples e superfícies planas. São necessárias mais configurações para geometrias complexas, o que pode levar à acumulação de erros.

- Maquinação de 4 eixos: Adequado para peças moderadamente complexas. Pode tratar caraterísticas em vários lados, mas pode exigir algum reposicionamento para desenhos complexos.

- Maquinação de 5 eixos: Capaz de produzir peças altamente complexas numa única configuração. Permite geometrias avançadas que seriam difíceis ou impossíveis com máquinas de eixo inferior.

Eficiência de produção

- Maquinação de 3 eixos: Geralmente mais lento devido às múltiplas configurações necessárias para peças complexas. Cada configuração introduz erros potenciais e aumenta o tempo de produção.

- Maquinação de 4 eixos: Oferece uma maior eficiência em relação aos sistemas de 3 eixos, reduzindo os tempos de preparação e permitindo processos de maquinagem mais contínuos.

- Maquinação de 5 eixos: A opção mais eficiente, uma vez que minimiza as configurações e o tempo de maquinação. Pode completar peças complexas mais rapidamente devido ao corte multidirecional simultâneo.

Complexidade de programação

- Maquinação de 3 eixos: A programação é mais simples, o que a torna acessível aos operadores com competências básicas.

- Maquinação de 4 eixos: Requer competências de programação mais avançadas do que as máquinas de 3 eixos, equilibrando a complexidade com a facilidade de utilização.

- Maquinação de 5 eixos: Exige operadores altamente qualificados devido aos seus intrincados requisitos de programação. A complexidade aumenta com o número de eixos envolvidos.

Considerações de custo

- Maquinação de 3 eixos: Normalmente, é a opção mais económica, o que a torna adequada para projectos de baixo orçamento que envolvam peças simples.

- Maquinação de 4 eixos: Mais caro do que os sistemas de 3 eixos, mas oferece melhores capacidades para peças moderadamente complexas.

- Maquinação de 5 eixos: A opção mais dispendiosa devido à sua tecnologia e capacidades avançadas. No entanto, oferece um valor significativo em termos de precisão e eficiência para projectos de elevada complexidade.

Conclusão

A maquinagem de 4 eixos oferece vantagens significativas, incluindo maior precisão, maior eficiência de produção e a capacidade de lidar com geometrias complexas. Devido à sua versatilidade em termos de materiais e aplicações, é amplamente utilizada em várias indústrias, como a aeroespacial, automóvel, médica e eletrónica. No entanto, também apresenta limitações, incluindo custos mais elevados e a necessidade de operadores qualificados.

Se pretende melhorar os seus processos de fabrico ou tem projectos específicos em mente, contactar-nos hoje para discutir como a maquinagem de 4 eixos pode satisfazer as suas necessidades!

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.