Você está procurando os melhores métodos para soldar tubos e tubulações? Seja trabalhando em um projeto pequeno ou em uma produção em grande escala, encontrar a técnica de soldagem adequada pode fazer toda a diferença. Cada método tem vantagens e desafios, por isso escolher aquele que melhor se adapta às suas necessidades é fundamental. Neste post, mostrarei as várias maneiras de soldar tubos e tubulações, ajudando você a tomar uma decisão informada.

Um dos métodos mais comuns é a soldagem MIG. É ideal para iniciantes devido à sua simplicidade e eficiência. Outra técnica popular é a soldagem TIG, que produz soldas de alta qualidade, especialmente em materiais finos. A soldagem a arco é outra opção, oferecendo versatilidade e capacidade de trabalhar com materiais mais espessos.

Continue lendo para aprender mais sobre essas técnicas de soldagem e como aplicá-las em seus projetos.

Fundamentos de Soldagem

O que é soldagem?

A soldagem é um processo de fabricação que une materiais, geralmente metais ou termoplásticos, causando coalescência. Isso normalmente é feito derretendo as peças de trabalho e adicionando um material de enchimento para formar uma junta forte após o resfriamento. O processo requer calor, pressão ou ambos para atingir a ligação desejada.

Diferença entre soldagem de tubos e tubos

Embora “tubo” e “tubo” sejam frequentemente usados de forma intercambiável, eles apresentam diferenças distintas, especialmente na soldagem. Os tubos são medidos pelo seu diâmetro externo e espessura da parede, e são frequentemente usados em aplicações estruturais onde a precisão é crucial. Por outro lado, os tubos são medidos pelo seu diâmetro interno e são comumente utilizados para o transporte de fluidos e gases.

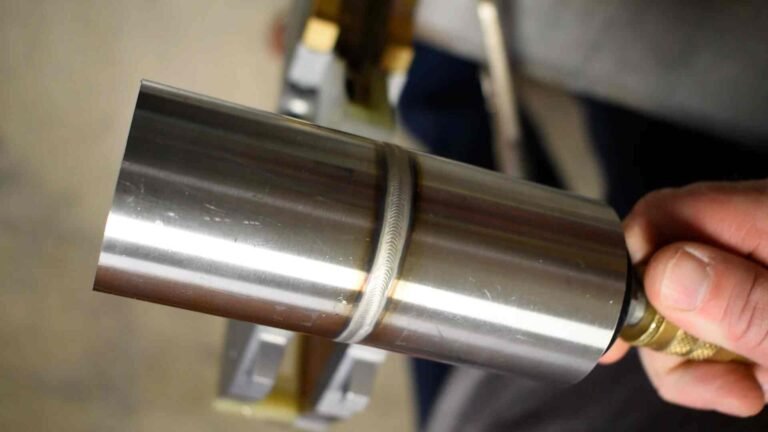

A soldagem de tubos requer mais precisão e muitas vezes envolve técnicas como Soldagem TIG para juntas limpas e robustas. A soldagem de tubos pode envolver uma variedade de métodos, incluindo soldagem MIG e arco, dependendo do material do tubo e dos requisitos da aplicação.

Materiais comuns usados na soldagem de tubos e tubulações

Diferentes materiais são usados na soldagem de tubos, cada um com propriedades e desafios únicos. Alguns materiais comuns incluem:

- Aço: O aço é amplamente utilizado por sua resistência e durabilidade. Tanto o aço carbono quanto o aço inoxidável são escolhas populares.

- Alumínio: Conhecido por sua leveza e resistência à corrosão.

- Cobre: Valorizado por sua excelente condutividade e resistência à corrosão.

- Ligas de Níquel: Usado em ambientes de alta temperatura e alta corrosão, como fábricas de produtos químicos e geração de energia.

Tipos de processos de soldagem

A soldagem é um processo versátil que une materiais, geralmente metais ou termoplásticos. Dependendo da aplicação, do material e das propriedades de soldagem desejadas, diversas técnicas de soldagem são empregadas. Aqui estão alguns dos tipos mais comuns de processos de soldagem:

Soldagem a arco

A soldagem a arco usa um arco elétrico para gerar calor e derreter os metais básicos, fundindo-se após o resfriamento. Existem vários tipos de soldagem a arco:

- Soldagem por arco metálico blindado (SMAW): Também conhecido como soldagem eletromagnética, esse processo utiliza um eletrodo consumível revestido com fluxo. O fluxo cria uma proteção de gás para proteger a solda de contaminantes.

- Soldagem a arco metálico a gás (GMAW/MIG): Este método utiliza um eletrodo de fio contínuo e gás de proteção para proteger a poça de fusão. É conhecido por sua velocidade e facilidade de uso.

- Soldagem por arco fluxado (FCAW): Igual a Soldadura MIG, utiliza um fio tubular preenchido com fluxo, que pode ser utilizado com ou sem gás de proteção externo.

- Soldagem a arco de gás tungstênio (GTAW/TIG): Usa um eletrodo de tungstênio não consumível para produzir soldas precisas e de alta qualidade, geralmente em materiais finos.

Soldagem por resistência

A soldagem por resistência gera calor através da resistência das peças à corrente elétrica. Os tipos principais incluem:

- Soldagem a ponto: Cria soldas em pontos específicos pressionando chapas metálicas e aplicando corrente elétrica.

- Soldagem de costura: Produz soldas contínuas ao longo de uma costura usando eletrodos de roda rotativa.

- Soldagem por projeção: Usa projeções ou relevos em uma peça para localizar pontos de soldagem quando a corrente é aplicada.

Soldagem por feixe de energia

A soldagem por feixe de energia utiliza feixes de energia altamente concentrados para unir materiais, oferecendo penetração profunda e distorção mínima:

- Soldagem por feixe de laser (LBW): Ele utiliza um laser para gerar o calor necessário para a soldagem e é adequado para aplicações de precisão.

- Soldagem por feixe de elétrons (EBW): Usa um feixe focado de elétrons de alta velocidade, normalmente realizado no vácuo para evitar contaminação.

Soldagem em estado sólido

A soldagem no estado sólido envolve unir materiais sem derretê-los. Em vez disso, a pressão e às vezes o calor são usados para criar uma ligação:

- Soldagem por fricção: Gera calor através do atrito mecânico entre as peças.

- Soldadura ultra-sónica: Vibrações ultrassônicas de alta frequência são usadas para criar uma solda de estado sólido.

- Soldagem por difusão: Isso envolve a aplicação de calor e pressão durante um longo período para unir os materiais em nível atômico.

Outros processos de soldagem

Existem vários outros processos de soldagem especializados:

- Soldagem a arco de plasma (PAW): Semelhante à soldagem TIG, utiliza uma tocha de plasma para criar um arco mais concentrado.

- Soldagem por Arco Submerso (SAW): Utiliza eletrodo de fio contínuo e fluxo granular que cobre a poça de fusão, protegendo-a de contaminação.

- Soldagem por eletroescória (ESW): Um processo de soldagem vertical para unir materiais espessos fundindo um fio de metal e um metal base usando uma corrente elétrica.

Técnicas de soldagem para tubos e tubulações

Técnicas para tubos de pequeno diâmetro

A soldagem de tubos de pequeno diâmetro requer precisão e controle. A soldagem TIG costuma ser o método preferido para esta tarefa porque produz soldas limpas e de alta qualidade. O eletrodo de tungstênio não consumível usado na soldagem TIG permite um controle preciso da poça de fusão, essencial para juntas pequenas e complexas. Outra técnica eficaz é a soldagem autógena, que envolve a fusão do metal sem material de enchimento.

Técnicas para tubos de grande diâmetro

Métodos como soldagem MIG e soldagem por arco submerso (SAW) são comumente usados para tubos de grande diâmetro. Com sua alimentação contínua de arame, a soldagem MIG oferece alta produtividade e é adequada para unir grandes seções metálicas. A soldagem por arco submerso, por outro lado, proporciona penetração profunda e altas taxas de deposição, tornando-a ideal para tubos de grande diâmetro e paredes espessas.

Técnicas para tubos de paredes finas

Tubos de paredes finas são suscetíveis ao calor e podem rapidamente ficar distorcidos ou queimar durante a soldagem. A soldagem TIG é novamente preferida para esta aplicação devido ao seu controle preciso sobre a entrada de calor. Outra técnica é a soldagem por feixe de laser, que oferece uma fonte de calor altamente focada que pode produzir soldas estreitas e profundas sem que o calor excessivo afete o material circundante.

Técnicas para tubos de paredes espessas

Ao soldar tubos de paredes espessas, é crucial obter penetração profunda e soldas fortes. Técnicas como soldagem a arco, particularmente soldagem a arco de metal blindado (SMAW) e soldagem a arco fluxado (FCAW), são comumente usadas. Esses métodos podem lidar com a maior entrada de calor necessária para materiais espessos.

Preparação para Soldagem

Preparação de Materiais

Primeiro, limpe as superfícies a serem soldadas para remover contaminantes como sujeira, óleo, ferrugem e tinta. Estas impurezas podem causar defeitos na solda, comprometendo sua resistência e integridade. Use uma escova de aço, esmeril ou produtos de limpeza químicos para garantir superfícies limpas.

Projeto e preparação conjunta

Escolha o tipo de junta apropriado com base nos requisitos do seu projeto, como juntas de topo, juntas sobrepostas ou juntas em T. A preparação adequada da junta envolve o alinhamento e fixação precisos das peças de trabalho para garantir uma soldagem uniforme. Dependendo do tipo de junta e da espessura do material, pode ser necessário chanfrar as bordas para obter melhor penetração e uma solda mais forte.

Seleção de material de enchimento

O material de enchimento deve corresponder aos materiais de base em composição e propriedades mecânicas. Considere fatores como tipo de metal, espessura e processo de soldagem específico usado ao escolher um material de enchimento.

Posições de soldagem

Posição plana

A posição plana e descendente é a posição de soldagem mais comum e fácil. A peça de trabalho é colocada horizontalmente nesta posição e o soldador aplica a solda por cima. Esta posição permite melhor controle da poça de fusão, proporcionando excelente penetração e qualidade de solda.

Posição horizontal

Na posição horizontal, o eixo da solda é horizontal e o cordão de solda corre ao longo de uma superfície vertical. Esta posição é mais desafiadora do que a posição plana porque a gravidade pode fazer com que a poça de fusão fundida ceda. Os soldadores devem usar técnicas específicas, como ajustar a velocidade e o ângulo de soldagem, para evitar flacidez e garantir uma solda forte.

Posição vertical

A posição vertical envolve soldagem para cima ou para baixo ao longo de um eixo vertical. A soldagem na posição vertical pode ser difícil devido à gravidade que puxa o metal fundido para baixo, aumentando o risco de flacidez ou gotejamento.

Posição suspensa

A posição superior é a posição de soldagem mais desafiadora, onde a solda é aplicada na parte inferior da junta. A gravidade atua contra o soldador, fazendo com que o metal fundido goteje para baixo. Os soldadores devem usar controle e técnicas precisas para gerenciar a poça de fusão e evitar defeitos.

Defeitos e soluções comuns de soldagem

Defeitos de soldagem podem comprometer a resistência, a aparência e a integridade de uma solda. Compreender os defeitos comuns e como resolvê-los é essencial para produzir soldas de alta qualidade. Aqui estão alguns defeitos típicos de soldagem e suas soluções:

Porosidade

Descrição: A porosidade envolve pequenas bolsas de gás ou vazios presos no metal de solda.

Causas:

- Base ou material de enchimento contaminado

- Fluxo de gás de proteção inadequado

- Umidade excessiva

Soluções:

- Limpe bem o material de base antes de soldar.

- Garanta o fluxo de gás adequado e use o gás de proteção correto.

- Armazene os materiais de enchimento em um ambiente seco para evitar a absorção de umidade.

Rachaduras

Descrição: Rachaduras podem se formar no metal de solda ou na zona afetada pelo calor (ZTA).

Causas:

- Alta tensão residual

- Resfriamento rápido

- Parâmetros de soldagem incorretos

Soluções:

- Pré-aqueça a peça de trabalho para reduzir o estresse térmico.

- Use métodos de resfriamento controlado para evitar resfriamento rápido.

- Ajuste os parâmetros de soldagem, como tensão e corrente, para minimizar o estresse.

Corte inferior

Descrição: Um corte inferior é uma ranhura fundida no material de base próximo à ponta da solda que não é preenchida com metal de solda.

Causas:

- Velocidade excessiva de soldagem

- Ângulo incorreto do eletrodo

- Alta corrente de soldagem

Soluções:

- Reduza a velocidade de soldagem para permitir o enchimento adequado.

- Mantenha o ângulo correto do eletrodo para garantir uma distribuição uniforme do metal de solda.

- Abaixe a corrente de soldagem para evitar derretimento excessivo.

Falta de fusão

Descrição: A falta de fusão ocorre quando o metal de solda não se liga adequadamente ao metal base ou aos cordões de solda anteriores.

Causas:

- Entrada de calor insuficiente

- Ângulo incorreto do eletrodo

- Material base contaminado

Soluções:

- Aumente a entrada de calor ajustando a corrente ou tensão.

- Mantenha o ângulo correto do eletrodo para garantir a penetração adequada.

- Limpe bem o material de base antes de soldar.

Penetração Incompleta

Descrição: A penetração incompleta ocorre quando o metal de solda não se estende através da espessura da junta.

Causas:

- Entrada de calor insuficiente

- Preparação conjunta incorreta

- Técnica de soldagem inadequada

Soluções:

- Aumente a entrada de calor para garantir a penetração completa.

- Prepare adequadamente a junta chanfrando as bordas e garantindo o encaixe correto.

- Use a técnica de soldagem e os parâmetros apropriados para o tipo de junta.

Respingos

Descrição: Os respingos consistem em pequenas gotas de metal fundido expelidas da poça de fusão.

Causas:

- Alta corrente de soldagem

- Comprimento de arco incorreto

- Eletrodo contaminado

Soluções:

- Reduza a corrente de soldagem para minimizar respingos.

- Mantenha o comprimento correto do arco para garantir uma poça de fusão estável.

- Use eletrodos limpos e não contaminados.

Inclusão de Escória

Descrição: A inclusão de escória ocorre quando material sólido não metálico fica preso no metal de solda.

Causas:

- Remoção inadequada de escória entre passes

- Técnica de soldagem incorreta

- Base ou material de enchimento contaminado

Soluções:

- Limpe cuidadosamente a escória entre passes de solda.

- Use a técnica de soldagem correta para garantir a fusão completa e a remoção da escória.

- Certifique-se de que os materiais de base e de enchimento estejam limpos e livres de contaminantes.

Técnicas Avançadas de Soldagem

Soldagem Automatizada e Robótica

A soldagem automatizada e robótica envolve o uso de máquinas e robôs para realizar tarefas de soldagem. Essa técnica aumenta a precisão, a consistência e a eficiência, tornando-a ideal para ambientes de produção de alto volume. Os robôs podem ser programados para executar padrões de soldagem complexos com alta repetibilidade, reduzindo erros humanos e aumentando a produtividade. Os sistemas de soldagem automatizados são amplamente utilizados nas indústrias automotiva, aeroespacial e de manufatura.

Soldagem em ambientes agressivos

A soldagem em ambientes agressivos, como temperaturas extremas, alta umidade ou condições corrosivas, apresenta desafios únicos. Técnicas e equipamentos especializados são necessários para garantir a integridade e segurança da solda. A preparação adequada, incluindo limpeza completa e utilização de gases de proteção apropriados, é essencial para proteger a solda de contaminantes ambientais.

Soldagem Subaquática

A soldagem subaquática, também conhecida como soldagem úmida, é uma técnica especializada utilizada para reparar e manter estruturas submersas. Existem dois tipos principais de soldagem subaquática: soldagem úmida e seca. A soldagem úmida é realizada diretamente na água usando eletrodos e equipamentos à prova d'água. A soldagem seca ou hiperbárica é conduzida em uma câmara seca e pressurizada ao redor do local da soldagem.

Aplicações de soldagem de tubos e tubulações

Indústria automóvel

- Sistemas de escape

- Gaiolas de proteção

- Componentes do chassi

- Linhas de combustível

Indústria de construção

- Estruturas metálicas estruturais

- Dutos de água e gás

- Sistemas HVAC

- Corrimãos e guarda-corpos

Indústria de Petróleo e Gás

- Plataformas de perfuração

- Sistemas de transporte por dutos

- Equipamento de refinaria

- Plataformas offshore

Indústria aeroespacial

- Quadros de aeronaves

- Sistemas hidráulicos

- Linhas de combustível e refrigeração

- Componentes do motor

Conclusão

As técnicas de soldagem para tubos são essenciais em vários setores, cada um exigindo métodos específicos para alcançar resultados ideais. Conhecer a técnica adequada garante uma solda robusta e confiável. A preparação adequada, incluindo a preparação do material e da junta e a seleção do material de enchimento adequado, é crucial para soldas de alta qualidade. Além disso, dominar diferentes posições de soldagem e solucionar defeitos comuns é crucial para obter juntas consistentes e duráveis.

Precisa de um fabricante fiável de peças de chapa metálica? A Shengen é o sítio certo. Somos especializados em corte a laser de chapa metálica, dobragem, acabamento de superfícies e maquinagem CNC. Contactar a Shengen Hoje e procure ajuda de profissionais!

FAQs

Como você escolhe o método de soldagem correto para um projeto?

A escolha do método de soldagem correto depende de fatores como tipo de material, espessura, projeto da junta, qualidade de solda necessária e ambiente em que a soldagem ocorrerá. É essencial considerar esses fatores para garantir resultados ideais.

Quais são os principais desafios na soldagem de tubos e tubulações?

Os principais desafios na soldagem de tubos e tubulações incluem:

- Garantir o alinhamento e ajuste adequados.

- Controlar a entrada de calor para evitar deformações ou queimaduras.

- Alcançando penetração total para juntas sólidas.

- Gerenciar defeitos de solda, como porosidade e rachaduras.

Como garantir a qualidade de uma solda?

Para garantir a qualidade de uma solda, siga os procedimentos adequados de preparação de materiais e juntas, selecione a técnica de soldagem e o material de enchimento apropriados, mantenha os parâmetros de soldagem corretos e realize inspeções completas usando métodos como inspeção visual, testes radiográficos e testes ultrassônicos.

Mais recursos:

Soldagem TIG para tubos e tubulações de pequeno diâmetro – Fonte: Weldingweb

defeitos comuns de soldagem – Fonte: Sentin

Diferentes posições de soldagem – Fonte: TWS

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.