Está a escolher um processo de fresagem para o seu projeto? A fresagem pode parecer complicada porque existem muitos tipos por onde escolher. A escolha da operação correta ajuda-o a obter resultados precisos, um bom acabamento de superfície e uma produção eficiente. Conhecer os principais tipos de operações de fresagem pode ajudá-lo a evitar erros e a planear melhor o seu trabalho.

As operações de fresagem descrevem a forma como uma máquina corta, molda e dá acabamento aos materiais. Cada tipo tem a sua própria utilização e vantagens. As operações mais comuns incluem a fresagem de face, a fresagem periférica, o entalhe e a utilização de uma fresa para perfuração. Algumas operações centram-se no acabamento de superfícies, enquanto outras removem material rapidamente ou moldam peças.

A fresagem oferece muitas opções, cada uma com um objetivo específico. Compreender estes tipos facilita a escolha do método correto para o seu projeto.

O que é a fresagem?

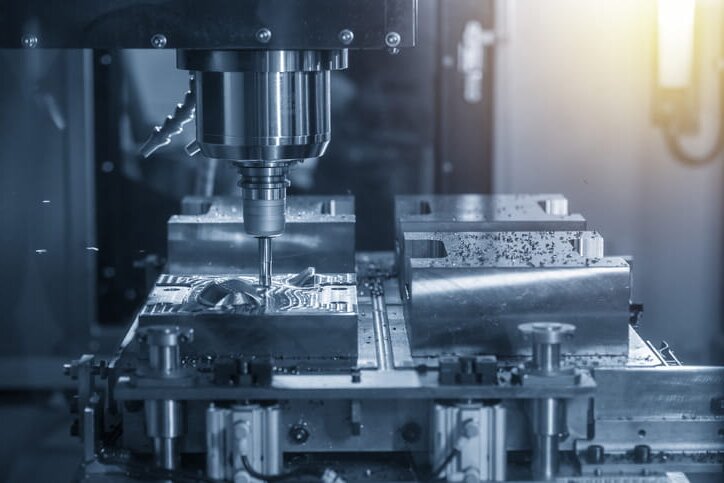

A fresagem é um processo de fabrico subtrativo em que uma ferramenta de corte rotativa remove material de uma peça de trabalho estacionária. Este processo dá forma às peças e cria caraterísticas específicas. A rotação da ferramenta e o movimento linear da peça de trabalho trabalham em conjunto para efetuar o corte desejado.

A ideia principal é simples: remover material mecanicamente. As arestas afiadas da ferramenta de corte raspam pequenas aparas. Gerimos o processo controlando a velocidade, o avanço e a profundidade de corte. Estas definições afectam a qualidade, a precisão e o acabamento superficial da peça.

Relação entre a peça de trabalho e a ferramenta

A peça de trabalho é a matéria-prima que está a ser maquinada. É fixada firmemente na mesa da máquina. A ferramenta de corte, chamada fresa, gira num fuso de alta velocidade.

A sua interação é definida pelo movimento. A ferramenta roda rapidamente enquanto a peça se desloca lentamente em linha reta. Este movimento pode ser efectuado ao longo dos eixos X, Y ou Z. A forma da ferramenta e a sua trajetória formam diretamente a peça final.

Tipos de operações de fresagem

As operações de fresagem assumem muitas formas. Cada tipo serve um objetivo específico. Apresentamos de seguida as principais operações utilizadas na maquinagem moderna.

Fresamento frontal

Fresamento frontal aplaina a superfície superior de uma peça de trabalho. Na fresagem vertical, o eixo da fresa é perpendicular à superfície. As arestas exteriores removem a maior parte do material, enquanto a face final proporciona um acabamento suave. A fresagem de faces é ideal para áreas grandes e planas. É frequentemente utilizada em cabeças de cilindros de automóveis, dissipadores de calor e grandes placas de metal.

A principal vantagem é a sua elevada taxa de remoção de material. Normalmente, os maquinistas efectuam primeiro uma passagem de desbaste, seguida de uma passagem de acabamento para obter suavidade. A escolha da fresa, a velocidade do fuso, o avanço e a profundidade de corte afectam a qualidade da superfície e a vida útil da ferramenta.

Fresagem plana

Fresagem planaA fresagem de placas remove material ao longo de uma superfície plana. O eixo da fresa corre paralelo à peça de trabalho e os dentes da fresa cortam continuamente à medida que o material passa. A fresagem plana é eficiente para superfícies longas e largas e remove o material antes de operações precisas.

Os operadores escolhem o tamanho da fresa e a velocidade de rotação para equilibrar a remoção de material e o acabamento da superfície. Podem ser necessárias várias passagens para cortes mais profundos.

Fresagem lateral

Fresagem lateral utiliza uma fresa com dentes ao longo dos seus lados. Remove material do lado de uma peça de trabalho para criar ranhuras, ranhuras ou ombros. Esta operação é comum para ranhuras em T, ranhuras de chaveta e outras caraterísticas verticais da parede lateral.

A fresagem lateral permite um controlo preciso da largura e da profundidade. As fresas são fornecidas em diferentes diâmetros e espessuras para peças de precisão pequenas ou componentes maiores. A fixação correta reduz a vibração e melhora a precisão.

Fresagem de lâminas

A fresagem de lâminas utiliza duas ou mais fresas laterais na mesma árvore. Maquina superfícies paralelas ao mesmo tempo. Isto poupa tempo e assegura um espaçamento consistente.

A fresagem Straddle é frequentemente utilizada em barras hexagonais, guias de máquinas ou ranhuras de chaveta. Melhora a precisão e a eficiência e reduz o número de configurações necessárias.

Moagem em grupo

A fresagem em grupo monta várias fresas numa árvore. Cada máquina de corte tem uma superfície ou caraterística diferente numa única passagem.

Esta operação é ideal para peças complexas com múltiplas caraterísticas. É comum na produção em massa, onde a velocidade e a repetibilidade são importantes. O alinhamento correto da fresa assegura a precisão dimensional.

Fresagem em ângulo

A fresagem angular produz superfícies num ângulo específico em relação ao eixo da fresa. Consoante o perfil, são utilizadas fresas de ângulo simples ou de ângulo duplo.

É útil para chanfros, ranhuras em V e arestas biseladas. A geometria da ferramenta e a velocidade de avanço são selecionadas cuidadosamente para evitar vibrações e manter a qualidade da superfície.

Fresagem de formas

A fresagem de formas utiliza uma fresa moldada para corresponder ao contorno da peça. É ideal para perfis irregulares, curvas e formas personalizadas.

A fresagem de formas é normalmente utilizada para dentes de engrenagens, superfícies côncavas e moldes. Pode reproduzir de forma consistente formas complexas, tornando-a adequada para prototipagem e produção.

Fresamento final

Fresamento final têm arestas tanto na extremidade como nos lados, o que as torna versáteis para ranhuras, bolsas, contornos e superfícies 3D complexas.

A fresagem de topo permite a modelação precisa de superfícies planas e irregulares. É amplamente utilizada no fabrico de moldes, matrizes e componentes mecânicos. O avanço, a velocidade do fuso e a profundidade de corte são ajustados com base nos requisitos do material e do acabamento.

Fresagem com serra

A fresagem com serra utiliza uma fresa fina e circular com muitos dentes. Corta ranhuras estreitas ou separa o material com arestas limpas e rectas.

É rápida e eficiente para aparar peças ou cortar peças finas. A fresagem com serra é comum nas oficinas de fabrico de metais.

Fresagem de engrenagens

A fresagem de engrenagens forma dentes de engrenagens com fresas de forma ou ferramentas de fresagem. A precisão dos dentes é fundamental para a correta engrenagem das engrenagens.

Esta operação é fundamental em maquinaria automóvel, aeroespacial e industrial. O tipo de fresa, a velocidade e o avanço são cuidadosamente escolhidos para manter o perfil e a precisão dos dentes.

Fresagem de roscas

Fresagem de roscas corta roscas internas ou externas com uma fresa rotativa. Permite um controlo preciso do tamanho, passo e profundidade da rosca.

Ao contrário do rosqueamento, a fresagem de roscas pode produzir vários tamanhos de rosca com uma ferramenta. Funciona para roscas à direita e à esquerda e é adequada para metais duros como o aço inoxidável ou o titânio.

Fresagem CAM

A fresagem CAM maquina cames para motores ou outros dispositivos mecânicos. Uma fresa em forma de came segue um percurso programado para formar o perfil.

A precisão é essencial porque as cames controlam o movimento de outras peças. A fresagem CAM é comum na automação automóvel e mecânica. Produz formas 3D complexas de forma eficiente e consistente.

| Tipo de fresagem | Objetivo primário | Vantagem chave | Aplicações Típicas |

|---|---|---|---|

| Fresamento frontal | Nivelar as superfícies superiores | Elevada taxa de remoção de material, acabamento suave | Cabeças de cilindro, dissipadores de calor, placas grandes |

| Fresagem plana | Remover material de superfícies planas | Remoção eficiente de material, cobertura de grandes áreas | Lajes, componentes planos básicos |

| Fresagem lateral | Criar ranhuras, ranhuras, ombros | Cortes laterais precisos, largura/profundidade controlada | Ranhuras em T, ranhuras de chaveta, ranhuras de chaveta de engrenagem |

| Fresagem de lâminas | Maquinar superfícies paralelas | Alta precisão, poupa tempo | Barras hexagonais, guias de máquinas, ranhuras de chaveta |

| Moagem em grupo | Maquina várias superfícies de uma só vez | Melhora a eficiência, reduz as configurações | Peças complexas na produção em massa |

| Fresagem em ângulo | Criar superfícies angulares | Chanfros precisos e ranhuras em V | Arestas biseladas, componentes angulares |

| Fresagem de formas | Maquinar perfis irregulares | Formas complexas consistentes | Dentes de engrenagens, moldes, superfícies côncavas |

| Fresamento final | Cortar ranhuras, bolsas, contornos, formas 3D | Versátil, alta precisão | Moldes, matrizes, componentes mecânicos |

| Fresagem com serra | Cortar ranhuras estreitas ou separar material | Cortes limpos e rectos | Corte de material, peças finas, fabrico de metais |

| Fresagem de engrenagens | Cortar dentes de engrenagens | Elevada precisão dimensional | Engrenagens para automóveis, máquinas, indústria aeroespacial |

| Fresagem de roscas | Cortar roscas internas/externas | Roscas precisas, vários tamanhos com uma ferramenta | Componentes de alta precisão, aço inoxidável, titânio |

| Fresagem CAM | Criar perfis de câmara | Controlo preciso dos movimentos, formas 3D | Motores, automatismos, dispositivos mecânicos |

Factores que afectam a seleção da operação de fresagem

A escolha da operação de fresagem correta depende de vários factores-chave. Cada fator afecta a escolha da ferramenta, as definições da máquina e a eficiência global.

Material da peça de trabalho

O tipo de material influencia a velocidade de corte, o desgaste da ferramenta e o acabamento da superfície. Os metais duros, como o aço inoxidável ou o titânio, necessitam de avanços mais lentos e de fresas mais resistentes.

Os metais mais macios, como o alumínio ou o latão, permitem um corte mais rápido e taxas de remoção de material mais elevadas. Os revestimentos de ferramentas e as classes de pastilhas também são escolhidos com base no material para melhorar a durabilidade e evitar danos.

Requisitos de precisão e tolerância

As tolerâncias apertadas e a alta precisão requerem uma seleção cuidadosa da operação. A fresagem de topo e a fresagem de forma permitem um melhor controlo das caraterísticas detalhadas.

A fresagem de face ou de grupo funciona bem para a remoção de material em massa, mas podem ser necessárias passagens de acabamento para obter dimensões exactas. A manutenção da rigidez da máquina, a fixação adequada e a seleção da fresa correta são essenciais para cumprir as especificações.

Considerações sobre o volume de produção e os custos

A produção de grande volume favorece as operações que removem material rapidamente e reduzem as configurações, como a fresagem em grupo ou a fresagem CAM.

Trabalhos de baixo volume ou protótipos podem utilizar métodos mais flexíveis como a fresagem de topo para lidar com diferentes caraterísticas sem mudar de ferramenta. Os factores de custo incluem o desgaste da ferramenta, o tempo de máquina e o número de passagens. A escolha da operação correta equilibra velocidade, precisão e eficiência global de custos.

Conclusão

A fresagem oferece uma vasta gama de operações, cada uma concebida para tarefas específicas. A fresagem de face e plana é a melhor para superfícies planas e remoção rápida de material. A fresagem lateral, de straddle e em grupo permite a maquinação eficiente de múltiplas superfícies ou caraterísticas precisas. A fresagem em ângulo, em forma e de topo cria formas e contornos complexos. A serra, a engrenagem e a fresagem de roscas tratam de cortes especializados, enquanto a fresagem CAM produz peças com controlo de movimento preciso.

A escolha da operação correta depende do material da peça, da precisão necessária e do volume de produção. Contacte-nos hoje se pretende melhorar a eficiência da produção e obter resultados precisos para o seu próximo projeto. Podemos ajudá-lo a encontrar as melhores soluções de fresagem para as suas necessidades específicas.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.