Os fabricantes enfrentam frequentemente desafios quando selecionam a máquina certa para operações de torneamento. Diferentes tipos de tornos têm outros objectivos, e escolher o mais adequado é crucial para a eficiência e qualidade do produto. Este guia ajudá-lo-á a encontrar o melhor torno para as suas necessidades de fabrico.

Cada tipo de torno tem as suas próprias vantagens. Vamos examiná-los individualmente e ver quais as tarefas que melhor desempenham.

Fundamentos da operação de tornos

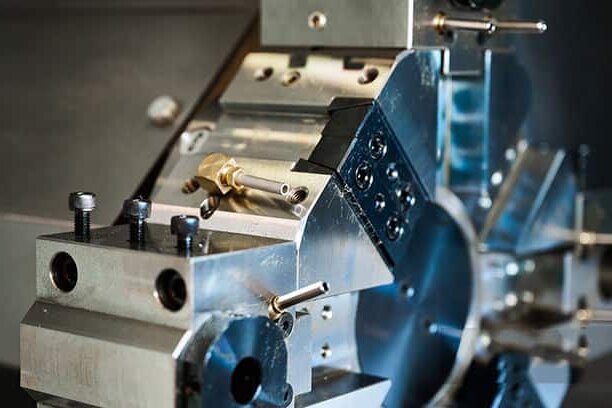

Um torno funciona com base numa ideia simples. A peça de trabalho gira em torno de um eixo central enquanto uma ferramenta de corte remove material para lhe dar forma. Este processo é ideal para fabricar peças redondas ou cilíndricas. Para obter os melhores resultados, é útil compreender as principais partes da máquina e como funcionam em conjunto na maquinagem do torno.

Componentes principais de um torno

Um torno tem várias partes principais que lhe permitem funcionar eficazmente:

- Cama: A base do torno. Suporta todos os outros componentes e mantém-nos alinhados.

- Cabeçalho: Situada numa das extremidades da mesa. Contém o fuso e o motor que fazem rodar a peça de trabalho.

- Fuso: Um eixo rotativo agarra a peça de trabalho utilizando mandris, pinças ou placas frontais.

- Cabeçote móvel: Encontra-se do lado oposto ao cabeçote. Suporta peças de trabalho longas e pode conter ferramentas como brocas.

- Transporte: Desloca a ferramenta de corte ao longo da peça de trabalho. Desliza sobre a base para um movimento preciso.

- Deslizamento transversal: Montado no carro. Desloca a ferramenta ao longo do diâmetro da peça a trabalhar.

- Descanso composto: Situa-se na parte superior da corrediça transversal. Permite efetuar cortes em ângulo e roscar.

- Correio de ferramentas: Segura a ferramenta de corte firmemente no seu lugar.

- Parafuso de avanço e haste de alimentação: Movimento de controlo das operações de enfiamento e de alimentação automática.

Princípios básicos do funcionamento dos tornos?

Um torno dá forma a uma peça rodando-a enquanto uma ferramenta de corte remove material. O fuso roda a peça de trabalho a velocidades controladas e a ferramenta de corte move-se em direcções específicas para remover material de forma eficiente.

Existem dois movimentos de corte principais:

- Avanço longitudinal: Desloca a ferramenta paralelamente ao eixo, produzindo cilindros ou cortes rectos.

- Alimentação cruzada: Desloca a ferramenta ao longo do eixo, reduzindo o diâmetro ou criando faces planas.

Classificação dos tornos por função

Os tornos podem ser agrupados com base nas tarefas que foram concebidos para efetuar. Algumas máquinas executam vários trabalhos, enquanto outras são construídas para fins específicos.

Tornos de uso geral vs. tornos especializados

Os tornos de uso geral são máquinas versáteis que podem executar viragem, de frente, enfiamentoe aborrecimento. São comuns em oficinas com produções pequenas e médias. Os tornos para motores são um exemplo típico. Oferecem um equilíbrio entre flexibilidade e custo, tornando-os uma escolha popular para muitas oficinas.

Os tornos especializados concentram-se em tarefas ou sectores específicos. Os tornos de torreta aceleram a produção de peças repetidas e trabalhos de grande volume. Os tornos de sala de ferramentas fornecem cortes precisos para protótipos ou pequenas séries de alta precisão. Os tornos verticais são concebidos para peças de trabalho grandes e pesadas que não cabem numa base horizontal.

Tornos manuais vs. tornos controlados por computador

Os tornos manuais requerem que o operador controle diretamente a máquina. O maquinista define manualmente as velocidades, os avanços e as posições das ferramentas. São ideais para trabalhos simples, trabalhos de reparação ou produção de baixo volume. Embora os tornos manuais ofereçam flexibilidade, dependem fortemente da competência e experiência do operador.

Os tornos CNC utilizam instruções programadas para guiar a ferramenta de corte. Proporcionam uma precisão consistente, tempos de ciclo mais rápidos e reduzem o esforço de mão de obra. Os tornos CNC destacam-se na produção de grandes volumes e em projectos complexos.

De seguida, descrevemos os diferentes tipos de tornos e as suas principais funções.

Torno de motor

O torno mecânico é o tipo de torno mais comum e mais utilizado. Encontra-se frequentemente em oficinas, salas de ferramentas e centros de formação. A sua conceção torna-o suficientemente flexível para muitos trabalhos de maquinagem, desde o simples faceamento até à roscagem de precisão.

Estrutura e funcionamento

Um torno mecânico tem uma base pesada que suporta todas as partes da máquina. O cabeçote aloja o fuso e o sistema de engrenagens que accionam a peça de trabalho - o contra-ponto desliza ao longo da base para suportar peças longas ou segurar ferramentas de perfuração. O carro desloca a ferramenta de corte ao longo da peça de trabalho, enquanto o carro transversal permite cortes ao longo do diâmetro.

Os operadores controlam o movimento de alimentação manualmente ou utilizando um sistema de alimentação eléctrica. Esta conceção permite uma precisão fiável tanto em cortes rectos como em cortes angulares.

Aplicações comuns em oficinas

Os tornos para motores são utilizados para tornear veios, facear superfícies, fazer furos, cortar roscas e furar. As oficinas utilizam-nos para criar peças de reparação, pequenas séries de produção e protótipos.

Os programas de formação também utilizam tornos mecânicos para ensinar os princípios básicos da maquinagem. Estes demonstram claramente os princípios fundamentais do funcionamento do torno.

Pontos fortes e limitações

A força do torno mecânico reside na sua versatilidade. Pode lidar com muitas operações e materiais diferentes. É mais durável, fácil de operar e económico do que as máquinas CNC.

No entanto, tem limitações em termos de velocidade e eficiência para a produção em grande escala. A precisão depende muito da perícia do operador e as formas complexas são mais complicadas de obter sem acessórios avançados. Isto faz com que o torno mecânico seja mais adequado para trabalhos de carácter geral e pequenos lotes do que para o fabrico de grandes volumes.

Torno de torre

O torno de torre foi concebido para melhorar a eficiência na maquinação repetitiva. A sua estrutura permite que os operadores configurem várias ferramentas ao mesmo tempo, reduzindo o tempo de inatividade e acelerando a produção. Isto torna-o uma escolha forte para trabalhos de grande volume.

Caraterísticas distintivas

Um torno de torre utiliza uma torre hexagonal ou quadrada montada no carro. Esta torre suporta várias ferramentas de corte em simultâneo. Os operadores podem rodar rapidamente a torreta para colocar uma nova ferramenta em posição sem parar a máquina.

Alguns tornos de torre também incluem um sistema de indexação que bloqueia com precisão as ferramentas no seu lugar. Este design reduz as alterações de configuração e melhora o fluxo de trabalho.

Benefícios de produção para trabalho repetitivo

Os tornos de torreta são ideais para trabalhos que exigem que a mesma peça seja fabricada repetidamente. Uma vez que várias ferramentas já estão definidas, cada ciclo pode passar de uma operação para a seguinte sem ajustes manuais.

Isto reduz o tempo de maquinagem e assegura dimensões consistentes. Também reduz o esforço de trabalho, uma vez que os operadores passam menos tempo a reposicionar as ferramentas. Os tornos de torreta proporcionam velocidade e fiabilidade para produções médias a elevadas.

Indústrias que dependem de tornos de torre

Os tornos de torreta são amplamente utilizados no fabrico de automóveis para produzir parafusos, porcas, casquilhos e veios. São comuns em ferragens e produção de elementos de fixaçãoQuando são necessárias grandes quantidades de peças idênticas.

Os tornos de torreta também são utilizados nas indústrias aeroespacial e de defesa para componentes de precisão que exigem uma exatidão repetível. Qualquer indústria que produza peças normalizadas em grandes volumes pode beneficiar da sua eficiência.

Torno de sala de ferramentas

O torno de sala de ferramentas é construído para a precisão acima de tudo. Combina a flexibilidade de um torno mecânico com controlos mais apertados, tornando-o adequado para trabalhos finos e detalhados. As oficinas utilizam-no sempre que a alta precisão é uma prioridade.

Elevada precisão e exatidão

Os tornos de sala de ferramentas possuem bases finamente polidas, parafusos de avanço precisos e mecanismos de alimentação suaves. Estas actualizações reduzem a vibração e melhoram o controlo do movimento da ferramenta.

Podem manter tolerâncias muito apertadas, muitas vezes dentro de alguns microns. Este nível de precisão torna-as fiáveis para a maquinação de peças em que mesmo pequenos erros são inaceitáveis.

Aplicações em prototipagem e I&D

Estes tornos são amplamente utilizados em laboratórios de investigação, desenvolvimento de produtos e fabrico de ferramentas. Os engenheiros confiam neles para criar protótipos que requerem dimensões exactas.

São também utilizadas para fabricar gabaritos, acessórios e matrizes que exigem uma geometria precisa. Em I&D, a capacidade de testar e aperfeiçoar projectos numa máquina pequena mas precisa ajuda a acelerar o desenvolvimento.

Diferenças em relação aos tornos de motor padrão

Enquanto os tornos de motor se concentram no trabalho de uso geral, os tornos de sala de ferramentas são concebidos para o pormenor e a precisão. Incluem frequentemente mostradores de controlo mais finos, melhores rolamentos de fuso e uma construção de maior qualidade.

Os tornos de sala de ferramentas suportam acessórios avançados para aplicações extremas retificação de precisão, torneamento cónico e roscagem. Ao contrário dos tornos de motor standard, são menos adequados para a remoção de material pesado ou para grandes volumes de produção. O seu principal valor reside na maquinação de precisão de peças especializadas e protótipos.

Torno CNC

O torno CNC transformou o trabalho de torneamento no fabrico moderno. A substituição dos controlos manuais por programação informática permite uma produção mais rápida, uma melhor precisão e uma menor intervenção do operador.

Como a automação CNC transformou o torneamento

A automatização CNC eliminou os limites da maquinação manual. Em vez de dependerem do avanço manual e das mudanças de ferramenta, os tornos CNC utilizam instruções codificadas para controlar todos os movimentos.

Isto assegura resultados repetíveis e reduz os erros. Os operadores podem configurar um programa uma vez, e a máquina produzirá peças idênticas sem variação. Esta eficiência reduz os tempos de ciclo e os custos de mão de obra, tornando a produção mais consistente e escalável.

Principais capacidades e aspectos de programação

Os tornos CNC podem rodar, facear, perfurar, furar, roscar e entalhar com precisão. Os modelos avançados também suportam ferramentas activas, o que permite fresar e roscar na mesma configuração.

Os programas são escritos em código G, que indica à máquina como se deve mover, cortar e alimentar. Os operadores utilizam software CAM (Computer-Aided Manufacturing) para gerar estes códigos a partir de modelos digitais. Uma vez carregada, a máquina executa o programa com rapidez e precisão, algo que o trabalho manual não consegue igualar.

Casos de utilização em peças complexas e de grande volume

Os tornos CNC são amplamente utilizados em indústrias que exigem grandes quantidades de peças consistentes, como a indústria automóvel e a eletrónica de consumo. São também comuns na produção aeroespacial e de dispositivos médicos, onde as geometrias complexas e as tolerâncias apertadas são críticas.

Os tornos CNC fornecem uma solução prática quando uma peça requer caraterísticas que seriam lentas ou difíceis de obter manualmente. A sua capacidade de lidar com formas complexas e tiragens de grande volume torna-os indispensáveis nas linhas de produção modernas.

Escolher o torno certo

A seleção do torno certo depende do que e como planeia fazer. Diferentes máquinas servem diferentes objectivos, e uma boa escolha pode poupar tempo e dinheiro.

Fatores a considerar

O tipo de material é importante. Os metais mais macios ou os plásticos podem não necessitar de máquinas pesadas, enquanto as ligas mais complexas exigem projectos mais robustos. O volume de produção é outro fator chave. Os trabalhos de reparação ou de baixo volume podem ser efectuados em tornos manuais, mas os trabalhos de maior volume necessitam frequentemente de tornos de torre ou tornos CNC.

Os requisitos de precisão também desempenham um papel importante. As tolerâncias padrão podem ser adequadas para tornos de uso geral, mas as peças de investigação, médicas ou aeroespaciais exigem frequentemente máquinas CNC ou de sala de ferramentas.

Custo vs. Eficiência

Os tornos manuais custam menos à partida e são mais simples de manter. No entanto, requerem mais tempo e competências do operador.

Os tornos especializados ou CNC custam mais, mas oferecem maior eficiência e precisão repetível. Com o tempo, a poupança de mão de obra e os tempos de ciclo mais rápidos podem equilibrar o investimento inicial. A escolha certa depende do facto de as poupanças a curto prazo ou a eficiência a longo prazo serem mais importantes para a sua operação.

Adequação do tipo de torno às necessidades da indústria

As diferentes indústrias utilizam os tornos de várias formas. Os fabricantes de automóveis e de elementos de fixação recorrem frequentemente a tornos de torreta para a produção em massa, enquanto os sectores aeroespacial e médico recorrem a tornos CNC e a tornos de sala de ferramentas para obterem alta precisão.

As oficinas gerais utilizam tornos de motor para reparação, formação e peças personalizadas. Ao adequar o tipo de torno às necessidades da sua indústria, garante que a produção decorre sem problemas e que a máquina apoia os seus objectivos específicos.

Conclusão

Os tornos existem em muitos tipos, cada um concebido para tarefas e necessidades de produção específicas. Os tornos de motor oferecem versatilidade para trabalhos de carácter geral. Os tornos de torre melhoram a velocidade e a eficiência para peças repetitivas. Os tornos de sala de ferramentas fornecem alta precisão para protótipos e trabalhos pormenorizados. Os tornos CNC trazem automação, precisão e a capacidade de lidar com peças complexas e de grande volume.

A escolha do torno correto depende do material, do volume de produção, da precisão e dos requisitos da indústria.

Pretende selecionar o torno ideal para a sua oficina ou linha de produção? Contacte-nos hoje para discutir as suas necessidades e receber orientação especializada.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.