A Posição Verdadeira é um dos conceitos mais utilizados na Dimensionamento Geométrico e Tolerância (GD&T). Oferece uma forma mais completa de definir a localização de caraterísticas numa peça, especialmente furos e ranhuras. Em vez de dimensões padrão X e Y com tolerâncias individuais, a Posição Verdadeira controla o desvio global de uma localização perfeita utilizando uma zona de tolerância circular ou cilíndrica.

Ao utilizar a Posição Verdadeira, os engenheiros podem controlar o quanto uma caraterística pode deslocar-se em qualquer direção a partir da sua localização ideal. Esta abordagem é muito mais eficaz do que separar as tolerâncias ± para cada coordenada. Também funciona melhor para as caraterísticas que se alinham com peças ou montagens correspondentes. Vamos decompô-la desde o início.

O que é a posição real em GD&T?

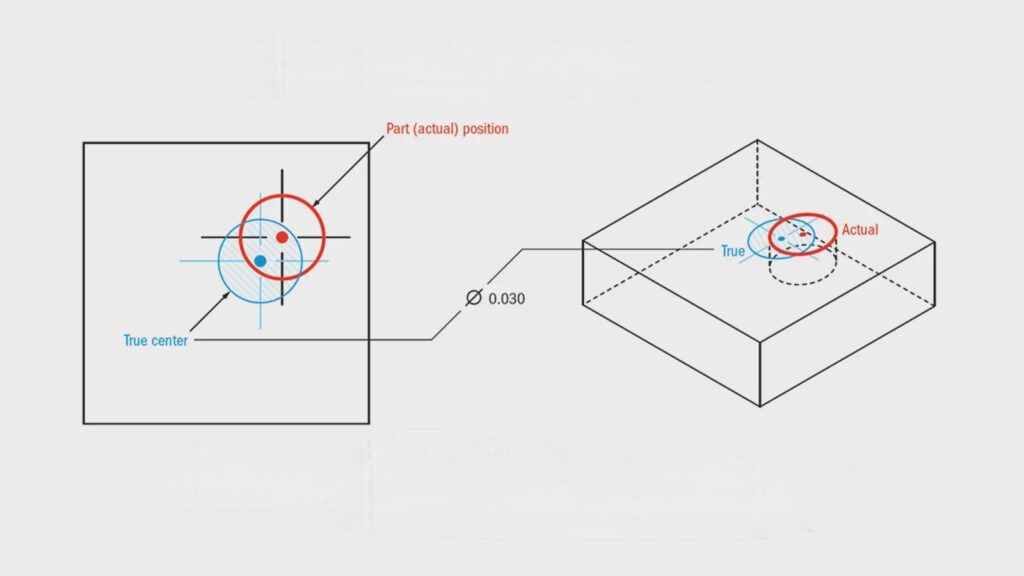

A Posição Verdadeira é a localização exacta de uma caraterística, como um furo, um pino ou uma ranhura, tal como definido relativamente aos pontos de referência. Simplesmente, diz-nos onde uma caraterística deve ser colocada numa peça. Em vez de se concentrar nos valores exactos de X e Y, define uma zona - normalmente um círculo ou cilindro - dentro da qual o centro da caraterística deve cair.

Esta zona está centrada na localização teórica, designada por localização "nominal". A peça é considerada aceitável se o centro efetivo da caraterística estiver dentro da zona. O tamanho da zona depende da tolerância permitida, que é especificada no quadro de controlo da caraterística.

Por exemplo, se a tolerância de posição real de um furo for de 0,2 mm, o centro desse furo deve estar dentro de um círculo de 0,2 mm de diâmetro à volta da localização exacta do alvo. Quer o furo se desloque para a esquerda, para a direita, para cima ou para baixo, não há problema se ficar dentro dessa área circular.

A Posição Verdadeira é frequentemente utilizada com outros símbolos GD&T, tais como pontos de referência, modificadores de condição do material, como MMC (Condição Máxima do Material), e dimensões básicas. Estes elementos trabalham em conjunto para descrever a localização, tamanho e limites de uma caraterística de forma mais clara do que a tolerância tradicional.

Símbolos e terminologia chave

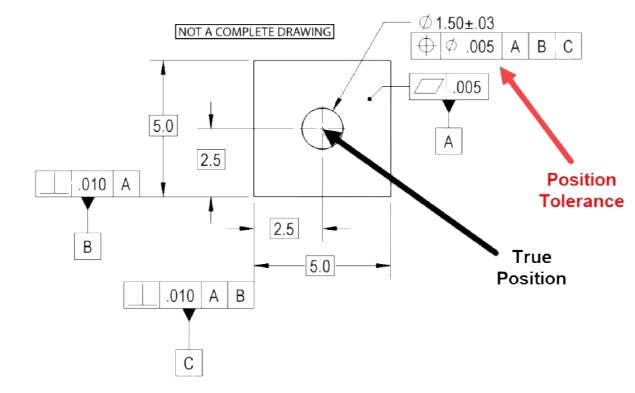

Para trabalhar com a Posição Verdadeira, é importante compreender os principais símbolos e termos utilizados num quadro de controlo de caraterísticas GD&T. Estes elementos definem a forma como a tolerância é aplicada e quais as medições importantes.

- ⭘ Símbolo de posição: Este é o símbolo GD&T utilizado para representar a Posição Verdadeira. Assemelha-se a um círculo com uma mira no interior e é colocado no início do quadro de controlo da caraterística.

- Quadro de controlo de caraterísticas: Esta caixa retangular contém as instruções GD&T. Indica-lhe o tipo de controlo (como a posição), o valor da tolerância, os modificadores de condição do material e os pontos de referência.

- Dimensões básicas: Estas são as medidas ideais, normalmente numa caixa, que definem a localização exacta da caraterística. Não têm tolerâncias. Em vez disso, a tolerância é definida pelo quadro de controlo da caraterística.

- Pontos de referência: Estas são caraterísticas de referência utilizadas para medir a posição real de outras caraterísticas. Podem ser superfícies, arestas ou orifícios identificados com A, B, C, etc.

- Zona de tolerância: É a área em redor da posição real onde a caraterística pode existir. Trata-se normalmente de uma área circular (2D) ou de uma área cilíndrica (3D) para furos ou pinos.

- Modificadores MMC e LMC: O MMC (Maximum Material Condition) e o LMC (Least Material Condition) permitem que a tolerância de posição se altere com base no tamanho da caraterística. Obtém-se uma tolerância de bónus se um furo for maior do que o seu tamanho mais pequeno permitido.

Conceitos fundamentais subjacentes à posição verdadeira

A Posição Verdadeira faz parte de um sistema mais alargado chamado GD&T. Este sistema foi desenvolvido para dar aos engenheiros uma forma mais clara e funcional de descrever peças. É necessário compreender as ideias-chave antes de se candidatar a uma Posição Verdadeira.

A estrutura básica de GD&T

GD&T significa Geometric Dimensioning and Tolerancing (Dimensionamento e Tolerância Geométricos). Utiliza um conjunto padronizado de símbolos para descrever o tamanho, a forma, a orientação e a localização das caraterísticas. Estas regras são baseadas na norma ASME Y14.5.

O sistema GD&T define uma versão "perfeita" de uma peça. De seguida, limita o quanto cada caraterística pode variar em relação a essa versão perfeita. Em vez de verificar apenas as distâncias ou os ângulos, o GD&T verifica a forma como uma caraterística se relaciona com outras caraterísticas. Isto ajuda a garantir a função.

No centro do GD&T estão vários tipos de controlo:

- Controlos de formulários (como a planura ou a redondeza) gerem a forma das caraterísticas.

- Controlos de orientação (como o paralelismo ou a perpendicularidade) gerem os ângulos.

- Controlos de localização (como posição) gerir a colocação.

- Controlos de perfil definir superfícies complexas.

A Posição verdadeira é um tipo de controlo de localização. Indica a proximidade que o centro de uma caraterística deve ter em relação à sua localização.

A GD&T também utiliza dadosOs pontos de referência, linhas ou planos. Os pontos de referência ajudam a estabelecer um quadro comum para as medições. Por exemplo, a posição de um furo é medida a partir de arestas ou superfícies definidas como pontos de referência.

Posição Real vs. Tolerância Linear

Um furo pode ser apresentado a 50,00 ± 0,10 mm de uma aresta na tolerância linear tradicional. Isto significa que pode ser colocado entre 49,90 mm e 50,10 mm ao longo de um eixo. O mesmo se aplica ao outro eixo. Isto cria uma caixa quadrada de tolerância.

O problema? Os cantos dessa caixa estão mais afastados do centro do que os lados. Isso cria zonas de tolerância desiguais e resultados inesperados. Algumas peças podem tecnicamente passar na inspeção, mas mesmo assim não encaixam.

O True Position corrige este problema. Substitui a caixa quadrada por um círculo. Se a tolerância for de 0,20 mm, o centro da caraterística tem de estar dentro de um círculo com 0,20 mm de diâmetro. Este círculo está centrado na localização básica (perfeita).

Esta alteração cria uma forma de medição mais realista e uniforme. Corresponde à forma como as peças se comportam em montagens reais. Também torna as tolerâncias mais fáceis de controlar e verificar, especialmente com máquinas de medição por coordenadas (CMMs).

Em suma:

- Tolerância linear permite variações desiguais.

- Posição verdadeira dá uma zona uniforme e redonda que reflecte o ajuste no mundo real.

Compreender o quadro de controlo de caraterísticas

O quadro de controlo de caraterística é a caixa que contém as instruções GD&T. Para a Posição Verdadeira, este quadro diz-lhe tudo o que precisa de saber sobre como uma caraterística é controlada.

Um quadro de controlo de caraterísticas básico tem três partes:

- O símbolo - Este é normalmente o símbolo de posição ⭘.

- A tolerância - Indica o diâmetro da zona permitida. Pode incluir um símbolo como MMC (Condição máxima do material).

- As referências ao ponto de referência - Estas são as caraterísticas utilizadas como pontos de medição.

Eis um exemplo:

⭘ | 0,2 | A B C

Isto significa:

- O traço deve situar-se numa zona de 0,2 mm de diâmetro.

- Esta zona é medida em relação aos pontos de referência A, B e C.

Se adicionar um modificador de condição do material, como MMC, o resultado é o seguinte:

⭘ | 0,2 M | A B C

Isto permite uma tolerância de bónus quando a caraterística não está no seu pior tamanho.

As dimensões básicas - números em caixa na impressão - definem a localização ideal. Estas não são medidas com tolerâncias de mais/menos. O quadro de controlo da caraterística define a variação permitida.

Como é calculada a posição real?

O cálculo da Posição Real ajuda a determinar se a localização de uma caraterística se encontra dentro da zona de tolerância permitida. Vamos explorar o seu funcionamento, passo a passo.

Dimensões Exactas Teóricas (DTE)

As Dimensões Exactas Teóricas, ou TEDs, são as dimensões básicas apresentadas num desenho. São valores em caixa que definem a localização perfeita de uma caraterística.

Ao contrário das dimensões standard, as TEDs não têm qualquer tolerância. Em vez disso, o quadro de controlo da caraterística fornece a tolerância. Isto ajuda a separar a colocação ideal da variação permitida.

Por exemplo:

- Um furo pode ter TEDs de 50,00 mm a partir da borda esquerda e 30,00 mm a partir da borda inferior.

- Estes valores representam o ponto central exato do furo na peça.

- A Posição Real do furo é então verificada em relação a este centro.

As TEDs devem ser sempre utilizadas com referências de pontos de referência. Isto cria um sistema de medição claro e repetível.

Ao calcular a Posição Verdadeira, mede-se o centro da caraterística real e compara-se com a localização baseada na TED. A diferença é o que a fórmula capta.

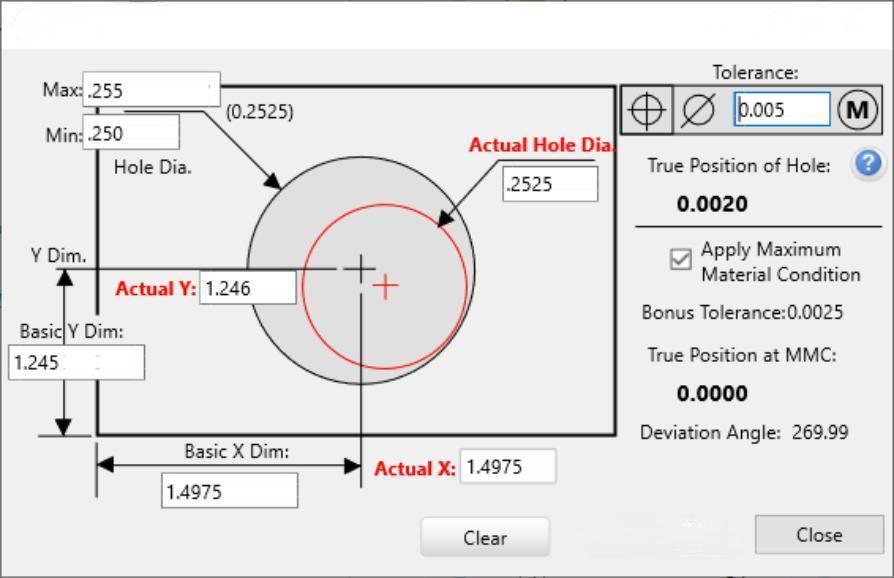

Modificadores de condição do material: MMC, LMC e RFS

Os modificadores de condição do material alteram a quantidade de variação posicional permitida com base no tamanho da caraterística. Estes modificadores dão aos fabricantes mais flexibilidade sem afetar a função da peça.

Existem três condições comuns:

MMC (estado máximo do material):

- Esta é a condição em que a caraterística contém mais material.

- Para os furos, significa o tamanho mais pequeno do furo.

- Quando o orifício se torna maior do que isto, ganha-se tolerância extra - a isto chama-se tolerância ao bónus.

LMC (condição menos material):

- Isto é o oposto.

- Para furos, é o maior tamanho de furo.

- É utilizado com menos frequência, mas é útil nos casos em que a resistência da peça depende da presença do material.

RFS (independentemente do tamanho da caraterística):

- Isto significa que a tolerância de posição permanece fixa, independentemente do tamanho da caraterística.

- É a condição predefinida se não for dado nenhum modificador.

A tolerância de bónus (com MMC ou LMC) é, em princípio, simples:

- Subtrai-se o tamanho real do furo ao tamanho do furo do MMC.

- Este valor é adicionado à tolerância geométrica.

A fórmula da posição real (2D e 3D)

A fórmula da Posição verdadeira calcula a distância entre a localização medida real de uma caraterística e a sua localização teórica.

Para um Posição 2D (parte plana, como um buraco num prato), a fórmula é:

Posição verdadeira = 2 × √[(X_medido - X_teórico)² + (Y_medido - Y_teórico)²]

- X e Y são as coordenadas reais e nominais (teóricas).

- O fator 2 tem em conta o diâmetro total da zona de tolerância circular.

Exemplo:

Se um furo é medido em X = 49,95 mm e Y = 30,05 mm, mas os TEDs são X = 50,00 mm e Y = 30,00 mm:

Posição verdadeira = 2 × √[(-0.05)² + (0.05)²]

= 2 × √[0.0025 + 0.0025]

= 2 × √0.005

= 2 × 0.0707

= 0,1414 mm

Se a tolerância de posição permitida for de 0,2 mm, esta caraterística é aprovada.

Para um Posição 3D, adiciona o eixo Z:

Posição verdadeira = 2 × √[(XΔ)² + (YΔ)² + (ZΔ)²]

Isto aplica-se a caraterísticas que têm de ser localizadas no espaço 3D, tais como pinos ou veios em peças fundidas ou fresadas.

As máquinas CMM ou os scanners ópticos efectuam normalmente este cálculo durante a inspeção. Mas conhecer a matemática subjacente ajuda-o a ler relatórios e a ajustar processos.

Pontos de referência e quadros de referência

Os pontos de referência criam um sistema de coordenadas fixo a partir do qual se efectuam as medições. Em GD&T, actuam como âncoras na peça. Por isso, compreender os pontos de referência é fundamental para aplicar corretamente a Posição Verdadeira.

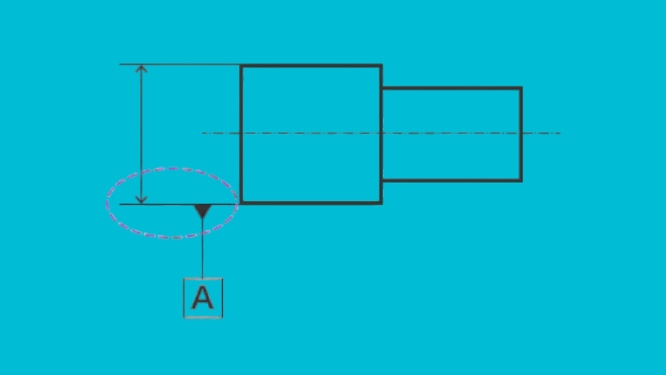

O que são pontos de referência?

Um ponto de referência é uma caraterística física numa peça - como uma superfície plana, um orifício ou uma aresta - que serve de referência. É utilizado para construir uma estrutura de medição.

Cada ponto de referência estabelece um ou mais eixos ou planos:

- A superfície define um plano de referência plano.

- A ranhura ou buraco pode definir o centro de uma caraterística, definindo um eixo ou ponto.

- Vários pontos de referência em conjunto definem um sistema de coordenadas 3D.

Nos desenhos, os pontos de referência são identificados com letras maiúsculas (A, B, C) e ligados à caraterística por uma linha ou símbolo principal.

Os pontos de referência devem ser:

- Repetível para inspeção

- Estável durante o fabrico

- Funcional para a utilização final da peça

Ajudam a garantir que as medições são precisas e consistentes em todas as configurações de produção e inspeção.

Como é que os pontos de referência afectam a posição real?

A posição real é sempre medida em relação a um ou mais pontos de referência. Estes pontos de referência definem a orientação e a localização da peça no espaço.

Quando um quadro de controlo de caraterística lista pontos de referência (como A | B | C), cada um bloqueia numa direção específica:

- Ponto de referência A define o plano primário (normalmente a base plana).

- Ponto de referência B define uma direção secundária (como o alinhamento esquerda/direita).

- Ponto de referência C define a terceira direção (controlo da profundidade ou da rotação).

A ordem dos pontos de referência é importante. Afecta a forma como a peça é fixada, medida e inspeccionada.

Uma vez estabelecidos os pontos de referência:

- As dimensões básicas (TEDs) definem a localização ideal da caraterística a partir desses pontos de referência.

- A posição medida da caraterística é então comparada com essa localização teórica.

- A tolerância da Posição Real define a zona aceitável.

Se a peça não estiver alinhada com os pontos de referência corretos durante a inspeção, os resultados serão errados - mesmo que a caraterística tenha sido feita corretamente.

Ordem dos pontos zero e estratégia de seleção

A ordem dos pontos de referência num quadro de controlo de caraterística define a forma como a peça é configurada durante a medição. A ordem diz-lhe:

- Que superfície é mantida em primeiro lugar (primária)

- Que superfície é mantida em segundo lugar (secundária)

- Que superfície é mantida em terceiro lugar (terciária)

Cada passo bloqueia ainda mais a peça no espaço.

Eis como escolher os pontos de referência:

- Datum primário (A): Escolha a superfície maior, mais estável e funcional. Esta deve suportar a peça durante a utilização ou montagem.

- Ponto de referência secundário (B): Escolha uma superfície perpendicular a A. Isto ajuda a orientar a peça da esquerda para a direita ou da frente para trás.

- Datum Terciário (C): Isto normalmente bloqueia a peça na direção final, como a rotação ou a altura.

Uma boa seleção de pontos de referência reflecte a forma como a peça é montada ou utilizada na vida real. Se forem escolhidos os pontos de referência errados, as caraterísticas podem ser medidas incorretamente - mesmo que tenham sido cuidadosamente feitas.

Por exemplo, se um orifício de montagem tiver de ser alinhado com um suporteSe a superfície virada para o suporte for um dos pontos de referência, a superfície virada para o suporte deve ser um dos pontos de referência. Desta forma, a localização do furo é medida com base na forma como a peça será instalada - e não apenas no seu aspeto no papel.

Técnicas de inspeção e medição

Quando uma peça é fabricada, o passo seguinte é verificar se as caraterísticas cumprem os requisitos do desenho. Para as caraterísticas com Posição Real, isto significa verificar se estão dentro da zona de tolerância permitida. Existem várias ferramentas e métodos disponíveis para o fazer.

Métodos CMM (Máquina de Medição por Coordenadas)

A CMM é uma das ferramentas mais precisas e amplamente utilizadas para verificar a Posição Verdadeira. Funciona através da sondagem da superfície da peça e do registo das coordenadas de cada caraterística.

Eis como funciona:

- A peça é montada num dispositivo de fixação.

- A máquina alinha-o com os pontos de referência definidos (A, B, C).

- Uma sonda toca no elemento, como a parede ou a superfície de um furo.

- O software compara o centro atual com a localização baseada no TED.

- Calcula a posição real utilizando a fórmula padrão.

Vantagens da utilização de uma CMM:

- Elevada precisão e repetibilidade

- Medições 2D e 3D

- Recolha automática de dados e elaboração de relatórios

- Lida facilmente com várias caraterísticas e padrões

As CMMs são ideais para peças com tolerâncias apertadas, geometria complexa ou grandes conjuntos de caraterísticas. No entanto, requerem tempo de configuração e são normalmente utilizadas em laboratórios de controlo de qualidade e não no chão de fábrica.

Abordagens com relógio comparador e pino de medição

Marcação indicadores e pinos de calibre fornecem formas rápidas e manuais de verificar a Posição Verdadeira para peças mais simples ou verificações no chão de fábrica.

Método do pino de medição:

- Utilize um pino que corresponda ao tamanho da caraterística.

- Insira-o no orifício ou na ranhura.

- Utilize o relógio comparador para varrer o pino e medir a distância entre o seu centro e a TED.

Varrimento do indicador do mostrador:

- Montar a peça numa mesa rotativa ou num dispositivo de fixação.

- Utilizar um relógio comparador num suporte de altura ou num dispositivo de teste.

- Varrer a superfície ou a aresta da caraterística.

- Verificar o desvio em relação à posição prevista.

Este método funciona bem para furos grandes ou caraterísticas com tolerâncias generosas. É rápido e não necessita de software. No entanto, é menos preciso do que uma CMM e mais propenso a erros do utilizador. É melhor utilizado para peças básicas ou verificações rápidas durante o processo.

Conclusão

A Posição Verdadeira em GD&T controla com precisão a localização da caraterística utilizando uma zona de tolerância circular ou cilíndrica. Oferece maior exatidão e flexibilidade do que as tradicionais tolerâncias ±. Os engenheiros podem definir claramente até que ponto uma caraterística se pode desviar da sua posição exacta, utilizando dimensões básicas, pontos de referência e modificadores como o MMC.

Precisa de ajuda para aplicar os princípios de GD&T, como a Posição Verdadeira, às suas peças metálicas personalizadas? Contacte-nos hoje para obter apoio especializado e soluções de fabrico rápidas adaptadas às suas necessidades.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.