Muitos projectos de fabrico são afectados por atrasos na produção, problemas de montagem e problemas de qualidade. Cada componente da sua montagem pode cumprir as suas tolerâncias, mas o produto final não se encaixa. Este desafio comum acrescenta custos inesperados e desperdiça tempo valioso. A solução está em dominar a análise de empilhamento de tolerâncias numa fase inicial do seu processo de conceção.

O empilhamento de tolerâncias ocorre quando as variações individuais das peças se combinam para afetar a montagem global. Pense nisto como uma reação em cadeia - pequenas variações dimensionais em cada peça acumulam-se ao longo da sequência de montagem. Uma análise de tolerância inteligente previne estes problemas antes de chegarem à produção.

Os métodos que irei partilhar provêm da experiência real de fabrico. Ajudá-lo-ão a detetar potenciais problemas de montagem antes que estes aconteçam e a poupar tempo e dinheiro.

O que é empilhamento de tolerâncias ou Stack-Up?

O empilhamento de tolerâncias refere-se à acumulação de tolerâncias de peças individuais quando vários componentes são montados. Cada peça pode ter ligeiros desvios em relação às suas dimensões previstas, mas estas variações podem conduzir a erros significativos no produto final.

Isto pode levar a um desalinhamento, a um mau ajuste ou mesmo a uma falha do produto final. Pense nisto como empilhar blocos - se cada bloco estiver ligeiramente desalinhado, a pilha inteira torna-se instável.

Precisão em conjunto garante que as peças se encaixam e funcionam como previsto. Mesmo pequenos desvios podem causar grandes problemas, especialmente em sistemas complexos. Pode evitar retrabalho dispendioso, atrasos e falhas de produtos gerindo o empilhamento de tolerâncias.

A mecânica do empilhamento de tolerâncias

Compreender o empilhamento de tolerâncias é importante para conceber peças que se encaixem corretamente. O empilhamento de tolerâncias ocorre quando pequenas variações nas dimensões de cada peça se somam.

Como é que o empilhamento de tolerâncias afecta o ajuste da montagem?

No início, pequenas diferenças nas dimensões das peças podem parecer sem importância. Mas quando se juntam várias peças, estas pequenas variações acumulam-se.

Por exemplo, quando montadas, duas peças com uma tolerância de ±0,1mm podem resultar numa variação total de ±0,2mm. Isto pode fazer com que as peças se desalinhem, afectando o ajuste e a função globais.

O papel das tolerâncias para garantir a compatibilidade das peças

As tolerâncias definem os limites aceitáveis para a variação das dimensões de uma peça. Ajudam a garantir que as peças se encaixam e funcionam corretamente em conjunto.

Tolerâncias posicionais

As tolerâncias posicionais definem o quanto uma caraterística, como um furo, pode deslocar-se da sua posição pretendida. Se um furo estiver ligeiramente descentrado, a tolerância posicional limita a distância que pode ser deslocada, permitindo ainda que as peças se encaixem.

Tolerâncias Dimensionais

As tolerâncias dimensionais controlam o tamanho de uma peça, como o seu comprimento, largura ou diâmetro. Estas tolerâncias especificam os limites permitidos para a variação das dimensões de uma peça. As peças podem não se encaixar corretamente se a tolerância dimensional for demasiado baixa.

Métodos de análise da pilha de tolerância

A análise da pilha de tolerâncias ajuda os engenheiros a prever como as variações das peças afectam a montagem final. Existem dois métodos principais: Análise de Tolerância do Pior Caso e Análise de Tolerância Estatística. Ambos os métodos têm como objetivo gerir a forma como as tolerâncias das peças se combinam, mas diferem na sua abordagem.

Análise de tolerância de pior caso

A Análise de Tolerância do Pior Caso é mais simples. Assume que cada caraterística da peça estará no seu desvio máximo permitido. Isto cria um "pior cenário" em que as variações são tão grandes quanto possível.

Embora seja improvável que isto aconteça na produção real, fornece uma rede de segurança. Garante que as peças se encaixam mesmo na pior das hipóteses.

O método do pior caso beneficia do facto de garantir que as peças satisfazem o ajuste necessário. No entanto, requer tolerâncias mais apertadas, o que pode ser dispendioso.

Exemplo de análise de tolerância de pior caso

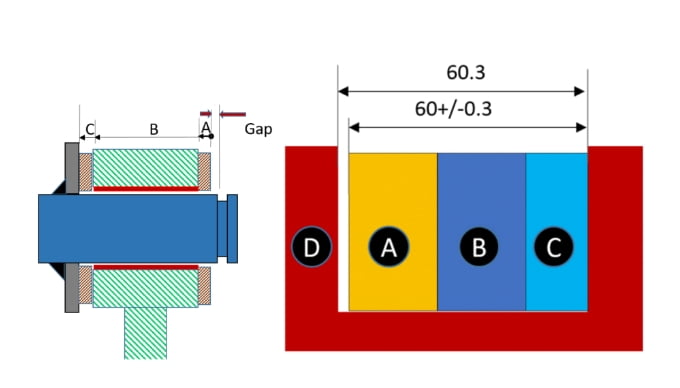

Vejamos um exemplo simples. Suponhamos que quatro peças (A, B, C, D) estão empilhadas numa montagem, cada uma com a sua dimensão e tolerância. Somamos as tolerâncias individuais para encontrar a tolerância total da montagem.

| Elemento | Nominal | Tolerância |

|---|---|---|

| A | 8 | ±4 |

| B | 5 | ±2 |

| C | 5 | ±2 |

| D | 5 | ±2 |

| Montagem (X) | 23 | ±10 |

Neste caso, a tolerância total para o conjunto é X = 23 ± 10. Este valor é calculado adicionando as tolerâncias de cada peça, assumindo que estão nos seus extremos.

Análise de Tolerância Estatística (RSS - Root Sum Squared)

A Análise de Tolerância Estatística adopta uma abordagem mais realista. Em vez de assumir que cada caraterística está no seu desvio máximo, utiliza estatísticas para calcular a probabilidade de variação das peças.

Este método pressupõe que nem todas as caraterísticas estarão nos seus extremos. Algumas estarão mais próximas do tamanho nominal, enquanto outras variarão mais.

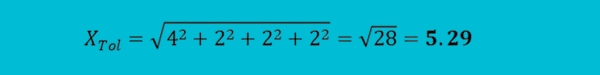

Uma abordagem comum na análise de tolerância estatística é a raiz da soma quadrada (RSS). Ele assume que os desvios seguem uma distribuição normal. O método RSS soma as tolerâncias para ter em conta estas variações, em vez de assumir apenas o pior cenário possível.

Exemplo de análise de tolerância de RSS

Vamos utilizar o mesmo exemplo com uma dimensão nominal de 23. Vamos agora calcular a tolerância utilizando o método RSS.

| Elemento | Nominal | Tolerância |

|---|---|---|

| A | 8 | ±4 |

| B | 5 | ±2 |

| C | 5 | ±2 |

| D | 5 | ±2 |

| Montagem (X) | 23 | ±5.29 |

Utilizando a fórmula RSS, a tolerância total para o conjunto é X = 23 ± 5.29. Esta é uma expetativa mais realista, tendo em conta o facto de nem todas as variações estarem no seu máximo.

Melhores Práticas para um Empilhamento de Tolerâncias Eficaz

Ao projetar peças para montagem, é importante gerir eficazmente o empilhamento de tolerâncias. Algumas práticas chave podem ajudar a evitar estes problemas e garantir que as peças se encaixam como pretendido.

Evitar o sobredimensionamento da peça

O sobredimensionamento ocorre quando uma peça tem mais tolerâncias do que as necessárias. Isto pode levar a uma complexidade desnecessária no fabrico.

Evite acrescentar demasiadas tolerâncias, pois isso pode aumentar o risco de erros durante a produção. Concentre-se nas caraterísticas críticas que afectam diretamente o ajuste e a função da peça.

Avalie a sensibilidade da sua pilha de tolerância

Nem todas as peças são igualmente sensíveis a variações na tolerância. Algumas caraterísticas afectam mais o ajuste e a função global do que outras. É importante avaliar quais as caraterísticas do seu projeto que serão mais sensíveis a variações dimensionais.

Considerar as alterações pós-fabrico

O empilhamento de tolerâncias pode ser afetado por processos de pós-fabrico, como a maquinagem, soldadura, ou Revestimento. Estes processos podem alterar as dimensões das peças após a sua produção.

Ao projetar a montagem, considere como estas alterações podem afetar o ajuste final. Planeie quaisquer ajustes necessários após a produção das peças para garantir uma montagem correta.

Cumprir as boas práticas de tolerância geral

As melhores práticas gerais de tolerância ajudam a garantir que as tolerâncias são apropriadas para o processo de fabrico específico e para o design da peça. Para manter as coisas simples, use sempre tolerâncias padronizadas sempre que possível.

Ter em atenção o método de fabrico escolhido (por exemplo, corte a laser, Maquinação CNC) e as suas tolerâncias típicas. Para evitar complicações, certifique-se de que as suas especificações de tolerância estão dentro das capacidades dos seus processos de produção.

Fazer desenhos claros e definidos

Desenhos claros e precisos são fundamentais para comunicar corretamente as tolerâncias. Assegure-se de que todas as tolerâncias estão bem definidas e são fáceis de compreender. A ambiguidade nos desenhos pode levar a erros na produção.

Inclua sempre todas as dimensões e tolerâncias relevantes e evite complexidades desnecessárias. Desenhos simples e claros ajudarão a garantir que as peças são feitas de acordo com as especificações corretas, reduzindo o risco de erros devido a má interpretação.

Ferramentas para o empilhamento de tolerâncias

Utilize ferramentas como software CAD e programas de análise de tolerância para simular e analisar pilhas de tolerância. Estas ferramentas ajudam-no a visualizar potenciais problemas e a otimizar os seus desenhos antes da produção.

Conclusão

O empilhamento de tolerâncias é fundamental para garantir que as peças se encaixam e funcionam como pretendido. Compreender a mecânica das variações e utilizar métodos de análise estatística e do pior caso pode ajudar a prevê-las e geri-las eficazmente.

Precisa de ajuda para otimizar os seus desenhos e reduzir os riscos de fabrico? Contate-nos hoje para discutir como podemos ajudar com a sua análise de pilha de tolerância e garantir que as suas peças se encaixam perfeitamente. Vamos fazer do seu próximo projeto um sucesso!

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.