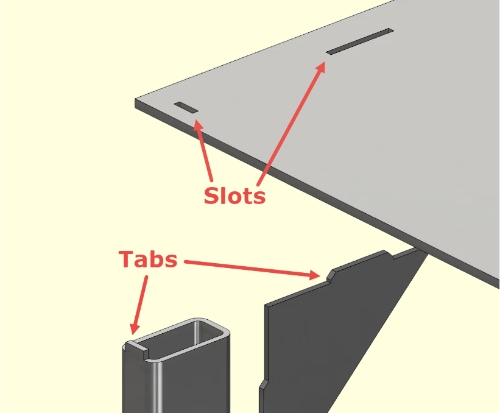

As ranhuras e os separadores são atualmente um dos métodos mais fiáveis para encaixar peças de chapa metálica. Estas pequenas caraterísticas de encravamento guiam cada peça para a posição correta. Reduzem os ajustes manuais e ajudam as equipas a manter uma qualidade de construção estável. Quando os engenheiros as concebem bem, encurtam o tempo de montagem, apoiam fluxos de trabalho suaves e eliminam a necessidade de acessórios especiais.

Este artigo explica porque é que estas caraterísticas são essenciais e como é que os engenheiros as podem conceber para a produção no mundo real. Reúne a experiência de chão de fábrica e as etapas de design digital, permitindo às equipas adicionar ranhuras e separadores com confiança.

Por que os slots e as abas são importantes no trabalho moderno de chapa metálica?

As ranhuras e os separadores determinam a rapidez, a precisão e a estabilidade de uma montagem. Os pontos abaixo ilustram porque é que têm um impacto tão significativo nos fluxos de trabalho de produção.

Auto-fixação para uma montagem mais rápida

As ranhuras e os separadores permitem que as peças se posicionem sem a utilização intensiva de grampos. Isto poupa tempo e facilita a montagem inicial para os operadores. Muitas lojas registam uma redução de 30-50% no tempo de configuração quando mudam do alinhamento manual para os designs com linguetas e ranhuras.

Alinhamento e repetibilidade melhorados

Os separadores servem como simples pontos de referência, evitando que as peças se desloquem ou torçam. Isto ajuda a que cada unidade corresponda à seguinte. Os armários, as estruturas e os suportes beneficiam muito com isto, uma vez que um melhor alinhamento garante que as portas encaixam bem e que o hardware fica alinhado.

Custos mais baixos de ferramentas e acessórios

As fixações tradicionais demoram tempo e dinheiro a construir. As linguetas e ranhuras colocam a função de localização diretamente na peça. Isto elimina a necessidade de muitos gabaritos personalizados, especialmente para lotes pequenos ou médios. Isto também torna as alterações mais fáceis porque o design, e não a fixação, trata do alinhamento.

Melhor controlo durante a soldadura e a união

A soldadura produz calor que pode provocar a deformação das peças. As abas ajudam a manter os painéis firmes enquanto a soldadura arrefece. Isto reduz a distorção e diminui a quantidade de retificação e retrabalho necessários posteriormente.

Princípios fundamentais de conceção para slots e separadores eficazes

Escolhas de design sensatas garantem que estas caraterísticas se encaixam sem problemas e funcionam de forma fiável. As diretrizes seguintes destacam as principais dimensões e regras de colocação a considerar.

Seleção de dimensões e folgas

A folga refere-se ao espaço entre um separador e a ranhura correspondente. Corte a laser normalmente cria uma ranhura de 0,1-0,2 mm. Uma boa regra é tornar a ranhura 0,1-0,3 mm mais larga do que a patilha. Ajustes apertados podem entortar após soldadura ou revestimento. Ajustes frouxos podem permitir que as peças se desloquem.

Diretrizes para a colocação de separadores e quantidade

Mais abas nem sempre significam um melhor alinhamento. Demasiadas patilhas podem dificultar a inserção e levar a um aquecimento extra num ponto durante a soldadura. Uma flange de 8 polegadas necessita normalmente de apenas três abas para um suporte estável. Uma perto de cada extremidade e uma no centro proporcionam um controlo razoável.

Considerações sobre a orientação e a geometria

As formas dos separadores podem ajudar a orientar a montagem das peças. Os engenheiros alteram frequentemente o espaçamento ou a forma para evitar uma montagem incorrecta. Este método simples funciona bem quando existem muitas peças semelhantes no chão de fábrica. Os cantos arredondados ou pequenos chanfros também ajudam os operadores a deslizar mais facilmente as patilhas para as ranhuras.

Gerir separadores perto de curvas e áreas moldadas

A dobragem estica o metal e altera a geometria próxima. As abas colocadas demasiado perto de uma dobra podem deformar-se ou desalinhar-se após o processo de conformação. Uma distância segura é de 2-3 espessuras de material da área de dobragem. Os engenheiros também devem considerar tolerância de curvatura e dorso da mola quando uma ranhura se encontra numa peça e uma patilha noutra.

Considerações sobre CAD e design digital

A modelação digital tem um impacto significativo na forma como os separadores e as ranhuras se comportam durante o fabrico no mundo real. As secções abaixo explicam as definições e os ajustes que os designers devem aplicar antecipadamente.

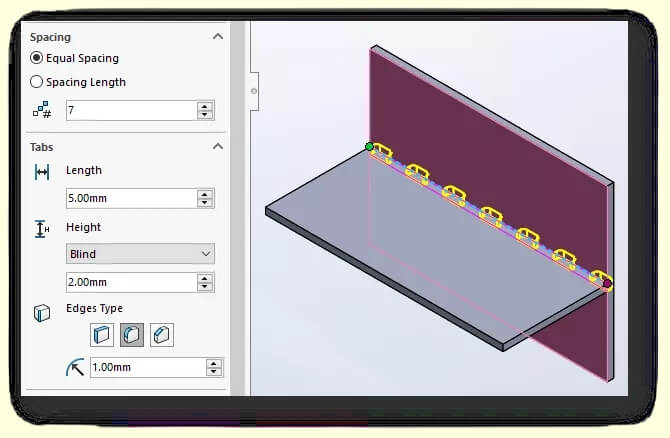

Utilização de funcionalidades incorporadas de separadores e ranhuras em software CAD

As ferramentas CAD modernas oferecem aos engenheiros controlos simples para a criação de separadores e ranhuras. Estas ferramentas permitem aos engenheiros definir o comprimento do separador, a largura da ranhura, o espaçamento e o estilo do canto. O modelo é atualizado automaticamente quando o design é alterado, para que as caraterísticas se mantenham consistentes. Isto reduz a necessidade de esboços manuais e ajuda os projectistas a evitar erros comuns.

As ferramentas de pré-visualização CAD também mostram como as peças se encaixam antes do corte. Isto ajuda as equipas a detetar problemas de alinhamento atempadamente e a evitar problemas no chão de fábrica.

Contabilidade da dobragem e da enformação

A dobragem altera a forma do metal perto da linha de dobragem. A dobra pode esticar ou deslocar a área à volta de uma patilha ou ranhura. Se uma patilha ficar demasiado perto de uma dobra, pode distorcer-se ou deslocar-se para fora da posição. Uma regra simples é manter as patilhas a 2-3 espessuras de material afastadas das dobras.

Os engenheiros também precisam de pensar na tolerância à dobragem e no retorno elástico. Uma pequena alteração de ângulo após a conformação pode tornar a patilha mais difícil de inserir ou fazer com que as peças se encontrem no ponto errado.

Ajustamentos para revestimentos e acabamentos

Os revestimentos acrescentam espessura tanto à patilha como à ranhura. O revestimento em pó pode acrescentar 60-90 μm por lado, enquanto a anodização acrescenta frequentemente 10-25 μm. Esta espessura extra afecta o ajuste. Se os engenheiros dimensionarem a ranhura sem considerar os revestimentos, a patilha pode não encaixar de todo após o acabamento.

Os projectistas podem resolver este problema tornando a ranhura ligeiramente mais larga, mascarando a área durante o revestimento ou montando as peças antes do revestimento. As caixas utilizam frequentemente o método "montar primeiro, revestir depois" para evitar problemas de tolerância.

Incorporação da correção de erros no modelo CAD

Os separadores não precisam de ser idênticos. Os engenheiros utilizam frequentemente formas ou espaçamentos diferentes para evitar que uma peça seja montada incorretamente. Esta abordagem mantém a produção sem problemas porque os operadores não perdem tempo a corrigir erros de orientação.

Factores de fabrico que influenciam o desempenho da ranhura e da patilha

O corte, a moldagem e a soldadura alteram a forma como estas caraterísticas interagem. Os pontos que se seguem descrevem as principais variáveis de produção que afectam o ajuste e a estabilidade.

Corte a laser, perfuração e comportamento de tolerância

O corte a laser é o método mais comum para criar ranhuras e separadores. Normalmente, produz um corte entre 0,1 e 0,2 mm de largura. A perfuração pode criar uma aresta ligeiramente afunilada ou introduzir tolerâncias diferentes. Estas pequenas diferenças afectam a estanquicidade do ajuste final.

A maioria dos engenheiros adiciona 0,1-0,3 mm de folga extra à ranhura para facilitar a montagem. Isto mantém a junta estável sem tornar o encaixe demasiado frouxo.

Considerações específicas do material

Cada metal reage de forma diferente ao corte, à dobragem e ao calor. O aço macio comporta-se de forma previsível e mantém uma forma estável durante a soldadura. O aço inoxidável tem um maior retorno elástico, permitindo que as dobras mudem ligeiramente as posições das patilhas. O alumínio corta mais depressa e absorve rapidamente o calor, o que provoca um corte mais largo. Em muitos casos, as ranhuras de alumínio necessitam de um pouco mais de folga para evitar a ligação.

Os engenheiros devem ajustar o comprimento da patilha e a largura da ranhura de acordo com o material para garantir uma montagem segura.

Impacto da soldadura e distorção térmica

A soldadura cria calor que pode fazer com que as peças saiam da sua posição. Um design bem concebido de separadores e ranhuras distribui a carga e minimiza o movimento durante o arrefecimento: soldaduras mais curtas, soldaduras escalonadas e colocação equilibrada dos separadores ajudam a controlar a distorção.

Se o projeto incluir costuras de soldadura longas, os engenheiros podem reduzir a acumulação de calor diminuindo o número de separadores ou adicionando pequenas caraterísticas de alívio. Um melhor controlo do calor significa menos casos de retrabalho e montagens mais consistentes.

Aplicações em produtos comuns de chapa metálica

As linguetas e ranhuras melhoram a montagem em muitos tipos de produtos e estruturas. As secções abaixo descrevem as áreas em que proporcionam os benefícios mais significativos.

Caixas e armários eléctricos

Gabinetes utilizam vários painéis que devem ser alinhados com precisão. As abas e ranhuras ajudam cada parede a ficar direita antes de serem soldadas ou fixadas. Isto mantém as portas alinhadas, o hardware centrado e as aberturas quadradas. Estas vantagens tornam as linguetas e as ranhuras muito úteis em caixas de controlo, armários de telecomunicações e chassis.

Suportes, armações e apoios estruturais

Quadros e estruturas de suporte necessitam de uma geometria estável. As abas evitam que os painéis se torçam durante a soldadura e ajudam a estrutura a manter a sua forma. Isto resulta em peças mais fortes e mais consistentes.

Montagens de produção de grande volume

A produção de grande volume valoriza a repetibilidade. Os separadores e as ranhuras guiam as peças para o seu lugar, mesmo quando novos operadores entram na linha. Isto reduz o tempo de formação e mantém os tempos de ciclo estáveis. Taxas de erro mais baixas e uma montagem mais previsível trazem benefícios reais em termos de custos à escala.

Limitações e quando não utilizar separadores e ranhuras

Alguns projectos requerem tolerâncias mais apertadas ou superfícies mais limpas do que as abas permitem. Os pontos que se seguem ajudam-no a avaliar quando é que outros métodos de união funcionam melhor.

Superfícies de elevada aparência

Alguns produtos requerem superfícies exteriores perfeitas. As patilhas visíveis podem deixar pequenas marcas mesmo depois de lixadas e revestidas. Para estas peças, os engenheiros deslocam frequentemente as patilhas para áreas ocultas ou utilizam nervuras de alinhamento interno.

Conjuntos de tolerância ultra-fina

Algumas montagens necessitam de ajustes exactos. Se as tolerâncias tiverem de ser mais apertadas do que ±0,1 mmSe o utilizador tiver de fazer um corte a laser, as caraterísticas do corte a laser podem não ser suficientes. Os pinos de localização maquinados ou os dispositivos de precisão podem ser mais adequados para estes casos.

Peças que requerem manutenção ou desmontagem frequentes

Alguns conjuntos têm de ser abertos e fechados para manutenção. As patilhas soldadas ou apertadas tornam a desmontagem lenta e difícil. Os sistemas que necessitam de acesso frequente recorrem normalmente a parafusos, fixadores PEM ou suportes modulares.

Escolher quando utilizar separadores e ranhuras

As ranhuras e os separadores são adequados para muitas montagens, mas podem não ser a melhor escolha para todos os projectos. Os engenheiros precisam de verificar como as peças serão construídas, qual o aspeto das superfícies e qual a tolerância permitida pelo projeto. Estes pontos ajudam os engenheiros a tomar decisões informadas numa fase inicial e a evitar redesenhos mais tarde.

Os projectos com vários painéis, estruturas soldadas ou volumes de produção médios são os que mais beneficiam dos designs com lingueta e ranhura. As peças com necessidades estéticas rigorosas ou tolerâncias extremamente apertadas podem exigir um método de união diferente.

Decidir se as ranhuras e separadores se adequam ao seu projeto

Uma abordagem estruturada torna a escolha mais clara e reduz o risco de conceção. Os passos abaixo guiam-no na avaliação do ajuste, dos materiais, do volume e das necessidades de acabamento.

Passo 1: Definir o método de montagem

Os engenheiros devem primeiro confirmar se as peças serão soldadas, rebitadas ou fixadas. As montagens soldadas são as que mais beneficiam de separadores porque estes ajudam a resistir ao movimento térmico. As montagens rebitadas ou aparafusadas utilizam principalmente separadores de alinhamento, em vez de resistência.

Etapa 2: Avaliar os requisitos de superfície e aspeto

Os engenheiros devem verificar se a peça inclui superfícies visíveis. As patilhas podem deixar pequenas marcas após a soldadura e o acabamento. Se o projeto necessitar de uma superfície limpa, os engenheiros podem deslocar as patilhas para flanges ocultas ou áreas internas.

Passo 3: Considerar o revestimento e o empilhamento de tolerâncias

Os revestimentos acrescentam espessura e podem alterar o ajuste entre uma patilha e a sua ranhura. O revestimento em pó e a anodização aumentam as dimensões. Os engenheiros devem ajustar a largura da ranhura, planear a máscara ou montar as peças antes do revestimento para evitar interferências.

Etapa 4: Avaliar o volume de produção e a estrutura de custos

Os projectos de baixo e médio volume beneficiam das caraterísticas de localização incorporadas porque reduzem a necessidade de fixações. Os programas de grande volume também ganham valor porque os separadores ajudam os novos operadores a montar as peças mais rapidamente. Os separadores ajudam a manter tempos de ciclo estáveis e a reduzir as taxas de erro.

Etapa 5: Confirmar o comportamento do material sob corte e calor

O tipo de metal utilizado afecta o comportamento dos separadores e das ranhuras. O aço inoxidável pode deslocar-se após a dobragem. O alumínio pode necessitar de mais folga porque o corte a laser é frequentemente mais largo. Os engenheiros devem escolher valores de folga que correspondam ao material específico e ao processo de conformação.

Passo 6: Protótipo, teste de ajuste e finalização das dimensões

Um pequeno protótipo ajuda os engenheiros a confirmar o comprimento da aba, a largura da ranhura e o comportamento da soldadura. Um teste de funcionamento revela frequentemente problemas menores que são fáceis de corrigir numa fase inicial. A maioria dos ajustes envolve a largura da ranhura, o comprimento da patilha ou a colocação da soldadura. Estas pequenas alterações podem melhorar significativamente a experiência de montagem.

Conclusão

As ranhuras e os separadores proporcionam aos engenheiros um método simples para alinhar peças, aumentar a precisão e minimizar a necessidade de dispositivos de fixação. Quando os engenheiros selecionam as folgas corretas, posicionam os separadores com precisão e consideram os revestimentos e materiais, estas caraterísticas são práticas numa vasta gama de tipos de produtos. Permitem construções mais rápidas, menos erros e resultados mais consistentes.

Se quiser verificar se o seu desenho está pronto para produção ou se precisar de ajuda para afinar a disposição dos separadores e ranhuras, pode partilhar os seus desenhos com a nossa equipa de engenharia. Podemos rever os pormenores, identificar potenciais riscos e sugerir melhorias que tornem o processo de montagem mais suave e consistente.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.