Todos os produtos que dependem de peças de chapa metálica dependem da precisão. Quando as tolerâncias não são claras ou são demasiado frouxas, as peças não encaixam, levando a erros e atrasos dispendiosos. Tolerâncias mais apertadas significam frequentemente custos mais elevados, mas expectativas vagas criam problemas maiores. Como é que se pode equilibrar precisão e praticidade? É aí que entram as tolerâncias precisas para chapas metálicas.

As tolerâncias podem parecer simples, mas têm um impacto significativo em quase todas as etapas do fabrico de chapas metálicas. Vamos analisar mais de perto o que são e como aplicá-las.

O que são tolerâncias de chapa metálica?

As tolerâncias das chapas metálicas referem-se aos limites de variação permitidos no tamanho, forma ou localização das caraterísticas de uma peça. Definem o quanto uma medida pode desviar-se do projeto pretendido. As tolerâncias aplicam-se a dimensões como o comprimento da peça, a largura, o tamanho do furo e os ângulos de curvatura. Ajudam os fabricantes a determinar quando uma peça cumpre as especificações ou precisa de ser refeita. Sem tolerâncias exactas, as peças podem não encaixar ou funcionar bem.

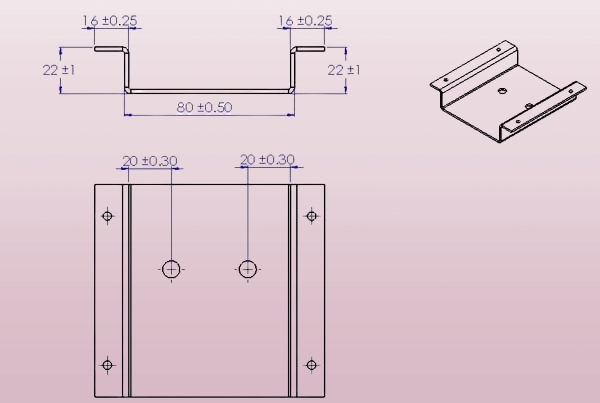

As tolerâncias são normalmente representadas por valores "±" nos desenhos técnicos. Por exemplo, uma peça pode ser listada como 50 mm ± 0,2 mm, o que significa que pode estar entre 49,8 mm e 50,2 mm. Estes valores ajudam os fabricantes a manter a consistência das suas peças. São definidos antes da produção e orientam o processo de fabrico.

Porque é que as tolerâncias são importantes no fabrico de chapas metálicas

As tolerâncias afectam a forma como as peças são fabricadas, encaixam umas nas outras e funcionam ao longo do tempo. Se as peças não cumprirem as especificações de tolerância, podem não ser montadas corretamente. Ou podem desgastar-se mais rapidamente. Pior ainda, podem falhar no terreno.

As tolerâncias mais apertadas requerem equipamento mais preciso e um processamento cuidadoso. Normalmente, isto requer mais tempo e dinheiro. Por outro lado, as tolerâncias reduzidas podem reduzir os custos, mas podem afetar o funcionamento do produto final.

Definir a tolerância correta é um equilíbrio. O objetivo é manter as peças dentro de limites aceitáveis, assegurando simultaneamente uma boa relação custo-eficácia na produção. Isto é especialmente verdadeiro na produção de grandes volumes, onde mesmo um pequeno erro pode resultar numa perda significativa.

Quem define as normas para as tolerâncias?

As normas da indústria geralmente orientam as tolerâncias. Nos EUA, muitos fabricantes seguem as normas ANSI ou ASME. Por exemplo, a ASME Y14.5 é uma norma comum para o dimensionamento geométrico e tolerâncias (GD&T).

No trabalho com chapas metálicas, muitos também se referem às normas ISO ou às diretrizes internas da empresa. Por vezes, os clientes especificam as suas tolerâncias com base na função do produto final.

Conceitos fundamentais de Tolerância

Antes de aplicar as tolerâncias, é essencial compreender o que elas realmente representam. Estas ideias básicas moldam a forma como as peças são medidas e aceites no processo de produção.

Dimensões nominais vs. medidas reais

Uma dimensão nominal é o tamanho alvo ideal escrito no desenho. É o que o projetista pretende que a peça seja.

A medida real é a que a peça acaba por ter depois de ser fabricada. Existe sempre alguma variação. Nenhuma máquina consegue atingir sempre o número exato. É aí que entram as tolerâncias.

Por exemplo, o tamanho nominal de um furo pode ser 5,00 mm. Após a maquinação, poderá medir 5,02 mm. Se a tolerância for de ±0,05 mm, então o furo é aceitável porque está dentro do intervalo de 4,95 mm a 5,05 mm.

Unilateral, Bilaterale tolerâncias-limite

Existem diferentes formas de mostrar as tolerâncias:

- Tolerância unilateral permite a variação apenas numa direção. Por exemplo, 10,00 mm +0,10/-0,00 significa que a peça pode ser um pouco maior, mas não mais pequena.

- Tolerância bilateral permite variações em ambas as direcções. Por exemplo, 10,00 mm ±0,05 significa que pode estar entre 9,95 mm e 10,05 mm.

- Tolerância limite indica diretamente os limites superior e inferior, por exemplo, 9,95 mm - 10,05 mm. Isto é mais fácil de verificar durante a inspeção.

A escolha do tipo correto depende da função da peça. Algumas caraterísticas podem necessitar de um ajuste apertado, enquanto outras permitem mais folga.

Compreensão da Dimensionamento e Tolerância Geométricos (GD&T)

O GD&T é um sistema que controla a forma, a orientação e a posição - não apenas o tamanho.

Utiliza símbolos especiais para mostrar o quanto uma peça pode variar sem afetar o desempenho. Por exemplo, um furo pode ter de ser redondo, direito e centrado numa zona específica.

Em vez de dizer apenas: "Faça este furo de 10 mm ±0,1", a GD&T pode dizer: "Este furo tem de ficar dentro desta zona de tolerância redonda, mesmo que o tamanho varie".

O GD&T é útil quando as peças têm de se encaixar com precisão, como em caixas ou conjuntos móveis. Pode facilitar a inspeção e garantir que as peças funcionam como previsto.

Tipos de tolerâncias de chapa metálica

As tolerâncias não se limitam ao comprimento ou à largura. Em fabrico de chapas metálicasOs diferentes tipos ajudam a controlar o tamanho, a forma e o comportamento do material. Cada tipo tem um papel claro no desempenho da peça final.

Tolerâncias Dimensionais

As tolerâncias dimensionais controlam o tamanho básico da peça. Aplicam-se a medidas como comprimento, largura, altura, diâmetro do furo e largura da ranhura.

Por exemplo, um painel plano com uma largura nominal de 100 mm pode ter uma tolerância dimensional de ±0,3 mm. Isto significa que qualquer peça entre 99,7 mm e 100,3 mm é aceitável.

Estas tolerâncias são padrão na dobragem, perfuração e corte a laser. Ajudam a garantir que as peças podem ser montadas sem problemas.

Tolerâncias Geométricas

As tolerâncias geométricas controlam a forma e a posição das caraterísticas. Asseguram que um furo é redondo, que uma superfície é plana ou que uma curva tem o ângulo correto.

As tolerâncias geométricas padrão incluem:

- Planicidade

- Paralelismo

- Perpendicularidade

- Posição

- Circularidade

Por exemplo, uma tolerância de planeza impede que uma superfície se deforme excessivamente. Uma tolerância de posição assegura que os furos estão no lugar correto, permitindo que os fixadores se alinhem corretamente.

Estas tolerâncias são cruciais quando as peças têm de se alinhar ou mover em conjunto, como em armários, estruturas ou dobradiças.

Tolerâncias de materiais

As tolerâncias do material dizem respeito à espessura e à qualidade da superfície da chapa metálica em bruto.

A espessura de uma chapa metálica pode variar ligeiramente numa folha de metal. Por exemplo, uma chapa de aço inoxidável de 1,00 mm pode ter uma tolerância de ±0,03 mm, dependendo do padrão da fábrica.

Outras tolerâncias relacionadas com o material incluem:

- Rugosidade da superfície

- Direção do grão

- Espessura do revestimento

Conhecer a gama destas variações ajuda durante a conceção e a inspeção. Também afecta a conformação e a soldadura, onde a consistência da espessura e da superfície é fundamental.

Intervalos de tolerância padrão por processo

Cada método de fabrico tem a sua gama de precisão típica. Conhecer o que cada processo pode alcançar ajuda-o a definir as tolerâncias corretas sem ter de desenhar demasiado.

Tolerâncias de corte a laser

Corte a laser oferece uma elevada precisão. Funciona bem para formas complexas e cortes apertados.

Tolerância típica: ±0,05 mm a ±0,1 mm, dependendo da espessura do material e do tamanho da peça.

As chapas mais finas permitem um controlo mais apertado. Os materiais mais espessos ou os cortes longos podem registar mais variações devido ao calor ou ao desvio do feixe. A qualidade das arestas é normalmente suave, mas os cantos afiados podem ser ligeiramente arredondados em peças mais espessas.

Tolerâncias de perfuração CNC

Puncionamento CNC é um método rápido e eficiente para criar furos e recortes. As tolerâncias dependem do estado da ferramenta e da espessura da chapa.

Tolerância típica: ±0,2 mm a ±0,4 mm.

Podem ocorrer algumas deformações ou rebarbas nos bordos, especialmente perto de grupos de furos ou bordos. Para furos limpos com controlo apertado do tamanho, é frequentemente preferível o alargamento ou o corte a laser.

Tolerâncias de dobragem e conformação

Dobrando acrescenta complexidade. O metal estica-se e volta a saltar após a conformação, o que dificulta a obtenção de ângulos exactos.

Tolerância angular típica: ±1°

Tolerância típica de comprimento após a dobragem: ±0,25 mm a ±0,8 mm

O tipo de material, a espessura, o raio de curvatura e as ferramentas influenciam o resultado. As dobras próximas de orifícios ou arestas requerem uma atenção especial para evitar a distorção.

Tolerâncias de soldadura e montagem

Soldadura gera calor, o que pode fazer com que as peças se deformem ou alterem as suas dimensões. Mesmo um ligeiro desalinhamento antes da soldadura pode resultar num mau ajuste.

Tolerância típica: ±0,5 mm a ±2,0 mm, dependendo do tamanho da peça e do comprimento da soldadura.

Para caraterísticas críticas, são utilizados dispositivos de fixação para manter as peças no lugar durante a soldadura. Pode ser necessário retificar ou endireitar após a soldadura para um controlo mais rigoroso.

Tolerâncias de acabamento de superfície e de revestimento

Processos de acabamento adicionar espessura ou alterar ligeiramente as dimensões. Estes factores devem ser tidos em conta quando as peças têm de se encaixar firmemente.

Acabamentos comuns:

- Revestimento em pó: acrescenta 20-100 µm

- Anodização: adiciona 5-50 µm

- Eletrodeposição: adiciona 10-30 µm

As tolerâncias devem permitir espaço para a camada de acabamento. Caso contrário, as peças podem não encaixar após o revestimento. É comum maquinar superfícies críticas após o acabamento ou mascará-las durante o processo.

Melhores práticas para a especificação de tolerâncias

A escolha da tolerância correta ajuda a poupar tempo e custos e reduz os erros. Estas dicas ajudam a manter os seus projectos práticos e fáceis de produzir.

Evitar o excesso de tolerância nos projectos

As tolerâncias apertadas aumentam os custos. Requerem velocidades mais lentas, mais inspecções e equipamento preciso. Se uma peça não necessita de um controlo rigoroso, não a adicione.

Por exemplo, se um orifício for apenas para o fluxo de ar, uma tolerância de ±0,5 mm pode ser suficiente. No entanto, se estiver alinhado com uma cavilha, poderá ser necessária uma tolerância de ±0,05 mm.

Defina tolerâncias apertadas apenas quando estas afectam o ajuste, a função ou a segurança. Tudo o resto deve ser mais flexível para acelerar a produção e reduzir os custos.

Coordenar antecipadamente com os fabricantes

Consulte a sua equipa de fabrico antes de finalizar as tolerâncias. Eles podem dizer-lhe o que as suas máquinas podem aguentar e onde pode facilitar.

Cada fábrica tem máquinas, configurações e capacidades diferentes. O que uma fábrica consegue fazer facilmente pode ser um desafio para outra.

Uma contribuição antecipada poupa tempo. Evita a reformulação de projectos e mantém a produção em andamento sem surpresas.

Utilizar o Toleranciamento Funcional para caraterísticas críticas

Concentre as suas tolerâncias mais apertadas nas caraterísticas que mais importam.

Exemplos:

- Furos de montagem que devem estar alinhados

- Abas que deslizam nas ranhuras

- Superfícies que formam um selo

Esta abordagem é designada por tolerância funcional. Mantém a peça a funcionar corretamente sem controlar excessivamente as áreas menos críticas.

Utilizar tolerâncias mais folgadas para caraterísticas cosméticas ou que não suportem carga. Isto mantém o fabrico flexível e económico.

Documentar as tolerâncias de forma clara nos desenhos

Utilizar símbolos e formatos coerentes. Colocar as tolerâncias perto das dimensões a que se aplicam.

Evite notas vagas como "todas as dimensões ±0,1 mm", a não ser que seja efetivamente disso que precisa. As tolerâncias genéricas podem gerar confusão e aumentar os custos.

Para tolerâncias geométricas, utilizar símbolos GD&T adequados. Incluir quadros de controlo de caraterísticas, pontos de referência e zonas, sempre que necessário.

Desenhos precisos ajudam todos - programadores, maquinistas, inspectores - a saber o que se espera. Isto reduz os erros e mantém a qualidade elevada.

Inspeção e Controle de Qualidade

A inspeção assegura que as peças permanecem dentro das especificações e mantêm a consistência de lote para lote. As ferramentas e verificações corretas ajudam a detetar problemas atempadamente e a reduzir o desperdício.

Ferramentas e métodos de medição

As ferramentas básicas são utilizadas para verificar as dimensões de forma rápida e exacta.

As ferramentas mais comuns incluem:

- Calibradores para dimensões externas e internas

- Micrómetros para medições pequenas e precisas

- Medidores de altura e medidores de ângulos para planicidade e curvas

Para verificações de produção mais rápidas, os medidores go/no-go ou os gabaritos personalizados podem verificar o ajuste sem configurações complexas. Estas ferramentas são mais eficazes para peças repetidas e inspecções rápidas.

Verificações de máquinas de medição por coordenadas (CMM)

Uma CMM é utilizada para inspecções de alta precisão. Mede as dimensões das peças em 3D utilizando um apalpador ou laser.

As máquinas de medição por coordenadas são ideais para o controlo:

- Caraterísticas complexas

- Tolerâncias apertadas

- Requisitos GD&T, como posição ou planeza

Os dados da CMM ajudam a confirmar que as peças cumprem o objetivo do projeto. Também cria relatórios de inspeção para rastreabilidade. Estes são frequentemente necessários em indústrias regulamentadas ou para peças de elevado valor.

Inspeção do primeiro artigo (FAI)

A FAI é a verificação pormenorizada da primeira peça fabricada num lote. Confirma que todas as caraterísticas estão de acordo com o desenho antes do início da produção em massa.

Um relatório FAI inclui:

- Medidas reais de cada caraterística

- Certificados de materiais e controlos de acabamento de superfícies

- Qualquer desvio ou nota

A FAI ajuda a detetar erros numa fase inicial. Dá confiança tanto ao cliente como ao fornecedor antes de continuar a produção.

Inspeção em processo vs. inspeção final

A inspeção durante o processo ocorre durante o fabrico. Verifica as caraterísticas nas etapas principais - após o corte, a dobragem ou a soldadura. Isto ajuda a detetar problemas antes que estes afectem toda a peça.

A inspeção final ocorre depois de todo o trabalho estar concluído. Confirma que a peça acabada cumpre todas as especificações e está pronta para ser expedida.

Ambos são úteis. Os controlos durante o processo reduzem o retrabalho. Os controlos finais garantem que o produto está bom antes de sair da fábrica. Uma combinação de ambos mantém a qualidade elevada e os defeitos baixos.

Conclusão

As tolerâncias das chapas metálicas controlam a diferença entre o projeto de uma peça e o produto final. Ajudam a garantir o ajuste correto, a função e a qualidade em todas as fases do fabrico. Factores como o tipo de material, o processo e a geometria da peça afectam as tolerâncias que são realistas. Aplicar a tolerância adequada no sítio certo evita retrabalho dispendioso e atrasos.

Precisa de peças de chapa metálica de precisão construídas de acordo com as suas especificações? Contactar a nossa equipa para um orçamento rápido e apoio especializado. Estamos prontos para o ajudar no seu próximo projeto.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.