Uma comunicação clara é uma das ferramentas mais potentes no fabrico de chapas metálicas. Mesmo uma palavra mal compreendida pode deslocar uma dobra num milímetro, desalinhar uma dobradiça ou provocar a falha de uma peça durante a montagem. Os engenheiros podem projetar com uma definição em mente, enquanto a oficina segue outra. Quando isto acontece, os orçamentos tornam-se imprecisos, as amostras precisam de ser retrabalhadas e a produção abranda.

Muitas equipas deparam-se com estes problemas sem se aperceberem da causa subjacente. Um comprador pode pedir uma "tolerância apertada", mas o termo significa coisas diferentes para fábricas diferentes. Um engenheiro pode definir um raio de curvatura que parece bom no ecrã, mas o material racha durante o processo de conformação. Estes problemas assemelham-se muitas vezes a erros de fabrico, mas a causa principal encontra-se frequentemente na terminologia pouco clara utilizada durante a fase de conceção.

O objetivo deste guia é evitar estas lacunas. As secções abaixo explicam os termos da chapa metálica que influenciam o custo, a precisão e o desempenho a longo prazo. Cada termo aparece diariamente no chão de fábrica, nas revisões de projeto e nos pedidos de cotação.

Termos de design e DFM

Os bons projectos dependem da compreensão do comportamento do metal quando este se dobra ou forma. Os termos seguintes ajudam as equipas a evitar fissuras, deformações e desvios dimensionais durante o fabrico.

Raio de curvatura

O raio de curvatura é o raio interior formado quando o metal se dobra. Afecta a fissuração, o estiramento e a resistência final. Um raio demasiado pequeno força o material a esticar para além dos seus limites, especialmente em aço inoxidável ou alumínio.

A maioria dos projectos começa com um raio igual a 1× a espessura do material. As ligas mais complexas - como o aço inoxidável ou o aço de alta resistência - necessitam frequentemente de 1,5× a 2×. Um raio correto reduz o retorno elástico e ajuda a formar ângulos mais limpos e precisos.

Exemplo:

Um suporte de aço inoxidável de 1,0 mm com um raio de 0,5 mm racha frequentemente na linha de curvatura. Aumentar o raio para 1,0-1,5 mm elimina normalmente o problema.

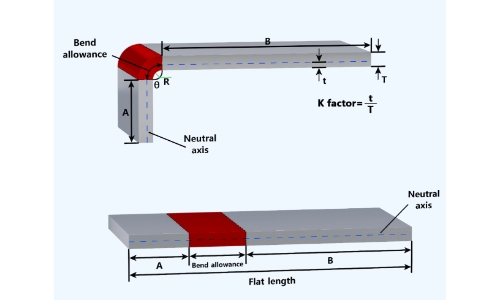

Fator K

O fator K determina a localização do eixo neutro durante a flexão. Este eixo não estica nem comprime. A sua posição determina o grau de alongamento do material.

A dobragem por ar produz normalmente factores K que variam entre 0,3 e 0,5. O rebaixamento ou cunhagem comprime o metal mais profundamente, empurrando o eixo neutro para dentro. A utilização do fator K correto garante comprimentos precisos do padrão plano e evita que os furos se desloquem após a dobragem.

Utilização no mundo real:

Os factores K incorrectos são uma das razões mais comuns pelas quais os padrões planos não correspondem às peças acabadas.

Dedução de dobra e dedução de dobra

Subsídio de dobragem (BA) mede o comprimento do arco criado pela curvatura. A dedução de curvatura (BD) compensa a quantidade de comprimento de flange que deve ser alterada para obter dimensões exactas.

Ambos os valores dependem da espessura, do raio, do ângulo e do fator K. Um BA ou BD incorreto leva a arestas desalinhadas, portas que não fecham ou separadores que não se alinham. Valores exactos reduzem o tempo necessário para a afinação do protótipo.

Porque é que é importante:

Um erro de 0,2 mm na BA numa única curva pode multiplicar-se por várias curvas num armário.

Comprimento da flange

O comprimento da flange é a secção reta que se estende a partir de uma curva. As prensas dobradeiras requerem um comprimento mínimo de flange para uma fixação segura. Uma diretriz padrão é:

Flange mínimo = 4× espessura + raio de curvatura

As flanges mais curtas podem deslizar durante a dobragem ou causar interferência com as ferramentas. O comprimento correto da flange assegura uma conformação estável e repetível.

Exemplo:

Uma peça de aço de 1,5 mm com uma flange de 3 mm é muitas vezes impossível de formar sem ferramentas especiais.

Tolerância e empilhamento de tolerância

A tolerância define a variação aceitável para uma dimensão. A conformação de chapas metálicas utiliza frequentemente tolerâncias de ±0,1 mm a ±0,3 mm, consoante a geometria e o processo.

O empilhamento de tolerâncias refere-se à acumulação de pequenas variações em várias caraterísticas. Mesmo que cada dimensão se mantenha dentro das especificações, o erro combinado pode causar desalinhamento em dobradiças, orifícios de montagem ou localizações de PCB.

Porque é que o empilhamento é importante:

Num armário de grandes dimensões, uma variação de 0,2 mm em cinco locais pode resultar num desalinhamento de 1,0 mm no passo final da montagem.

Primavera de volta

Primavera de volta acontece quando o metal relaxa após a dobragem e regressa ligeiramente à sua forma original. O aço inoxidável, o aço de alta resistência e o alumínio apresentam frequentemente mais retorno elástico do que o aço macio.

Os valores variam normalmente entre 1° e 5°, dependendo da espessura, do ângulo, das ferramentas e da liga. Os projectistas compensam a dobragem excessiva ou ajustam as ferramentas. O planeamento do retorno elástico melhora a consistência em todos os lotes.

Perspetiva prática:

Ignorar o retorno elástico é uma das causas mais comuns de ângulos inconsistentes entre protótipos e peças produzidas em massa.

Termos de material e espessura

A escolha do material tem impacto na força, na resistência à corrosão, no peso e na facilidade com que a peça se forma. Estes termos ajudam as equipas a selecionar a chapa certa tanto para a função como para o custo.

Calibre vs. Espessura

Medidor é um sistema numerado utilizado para descrever a espessura, mas os valores de calibre variam consoante os materiais.

Exemplo:

- Aço de calibre 16 ≈ 1,52 mm

- Alumínio de calibre 16 ≈ 1,29 mm

Uma vez que o calibre varia consoante a liga, a maioria das fábricas prefere utilizar milímetros ou polegadas. Os valores de espessura diretos eliminam a confusão e tornam a dobragem e a soldadura mais previsíveis.

Ponto de dor:

Todos os anos, as fábricas recebem desenhos que utilizam o sistema de calibre incorreto. Isto leva a resultados de dobragem incorrectos e a orçamentos atrasados.

Tipos de ligas

As diferentes ligas apresentam comportamentos diferentes durante o corte, a conformação e a soldadura.

- Aço macio dobra-se facilmente, solda-se de forma limpa e é um material económico.

- Aço inoxidável resiste à corrosão, mas requer frequentemente raios de curvatura maiores e mais potência durante o corte.

- Alumínio é leve e resistente à corrosão, mas amolece com o calor se a soldadura não for controlada.

Exemplo:

Um suporte de dobradiça de aço inoxidável com pequenos raios internos racha frequentemente, a menos que o raio seja aumentado ou que seja utilizado material recozido.

A escolha da liga certa permite às equipas equilibrar eficazmente a resistência, a durabilidade, o custo e o aspeto.

Direção de grãos

A direção dos grãos resulta do processo de laminagem.

- Dobrando paralelo A utilização de um material de construção de alta qualidade, com uma espessura de 1,5 mm, em relação ao grão, aumenta o risco de fissuração.

- Dobrando transversalmente o grão melhora a ductilidade e produz resultados mais suaves.

Isto é particularmente crítico para ligas de alumínio como 5052 e 6061.

Exemplo:

Um painel 6061 dobrado paralelamente ao grão num ângulo agudo forma frequentemente fissuras. Rodar a peça 90° resolve o problema sem alterar a espessura.

Remanescente

Um remanescente é a folha que sobra depois de todas as peças terem sido cortadas. Os restos dependem da forma como as peças são encaixadas. Uma melhor colocação reduz o desperdício e diminui o custo do material.

Em encomendas de grande volume, o planeamento de restos afecta a rentabilidade. Os compradores que perguntam sobre a utilização de restos recebem frequentemente cotações mais exactas.

Exemplo:

A mudança de uma colocação deficiente para uma colocação optimizada poupa frequentemente 3-8% de material em peças significativas.

Termos de corte e conformação

O corte define a forma. A conformação transforma o padrão plano numa peça tridimensional. Estes termos explicam os processos que influenciam a precisão e a qualidade do acabamento.

Corte a laser

Corte a laser utiliza um feixe focalizado para criar formas precisas. As tolerâncias típicas variam entre ±0,1 e ±0,2 mm, consoante o material e a espessura.

Os lasers produzem arestas limpas e podem lidar com formas complexas sem a necessidade de ferramentas especiais. São ideais para protótipos, lotes mistos e desenhos pormenorizados.

Ponto de dor:

Os projectos com cantos internos afiados podem sobreaquecer ou criar microfissuras. A adição de um pequeno raio resolve o problema.

Puncionamento / Puncionamento de torre CNC

Soco utiliza uma ferramenta e um molde para cortar ou formar formas mecanicamente. É rápido e económico para encomendas de grande volume, em especial para padrões repetidos, como persianas e orifícios.

A perfuração é mais rentável à escala, mas requer a utilização dos tamanhos de perfuração corretos. As formas grandes ou personalizadas podem exigir novas ferramentas.

Exemplo:

Um painel de ventilação com centenas de ranhuras idênticas é normalmente mais barato de perfurar do que de cortar a laser.

Rebarbagem

A rebarbação remove as arestas afiadas deixadas pelo corte. Melhora a segurança, facilita a montagem de peças suaves e assegura uma forte aderência da tinta ou do revestimento em pó.

As fábricas utilizam máquinas de escovagem, tombamento, trituração ou rebarbação automática para processar os materiais. Ignorar este passo conduz a defeitos no revestimento e a riscos de segurança.

Bainha

Uma bainha é um rebordo dobrado que aumenta a rigidez e elimina as arestas vivas. É comum em portas, coberturas e suportes de apoio.

A largura correta da bainha evita fissuras. As concepções que utilizam bainhas conseguem uma melhor segurança e um aspeto mais limpo sem aumentar a espessura do material.

Costelas e grelhas

As nervuras reforçam os painéis sem aumentar o peso. As grelhas permitem o fluxo de ar, mantendo a resistência.

Estas caraterísticas requerem ferramentas especiais. São amplamente utilizados em caixas eléctricas, sistemas AVAC e protecções de máquinas.

Exemplo:

Um painel de 1,2 mm com nervuras pode igualar a rigidez de um painel plano de 2,0 mm, reduzindo tanto o peso como o custo.

Termos de soldadura e união

A junção transforma peças separadas num conjunto completo. A escolha do método correto depende das necessidades de resistência, aparência e velocidade de produção.

Soldagem TIG

A soldadura TIG oferece juntas limpas e precisas com o mínimo de salpicos. É ideal para aço inoxidável e alumínio.

Produz soldaduras de alta qualidade, mas requer mais tempo do que a soldadura MIG. A TIG é frequentemente utilizada para superfícies visíveis, peças médicas e componentes de elevado valor.

Exemplo:

Um invólucro cosmético em aço inoxidável utiliza quase sempre TIG para obter costuras de canto suaves.

Soldagem MIG

A soldadura MIG utiliza uma alimentação de fio contínua. É mais rápida do que a TIG e funciona bem em peças de aço mais espessas.

É amplamente utilizado para molduras, suportes pesados e caixas industriais. As soldaduras MIG são fortes, mas podem não oferecer a mesma qualidade de acabamento que as soldaduras TIG.

Soldagem por pontos

A soldadura por pontos une duas chapas através da aplicação de pressão e corrente eléctrica num único ponto. É rápida, repetível e económica.

Funciona melhor para juntas sobrepostas e espessura consistente. É utilizado em armários, peças de automóveis e portas metálicas.

Instalação de hardware

As ferragens de auto-aperto acrescentam roscas a chapas metálicas finas. Os tipos mais comuns incluem porcas, pinos e espaçadores.

A dimensão correta dos orifícios e a espessura da folha são fundamentais. Quando corretamente instalado, o hardware mantém-se firmemente no lugar e fornece um forte suporte para PCBs e coberturas.

Separadores e ranhuras

Os separadores e as ranhuras ajudam a alinhar as peças durante a soldadura ou a montagem. Reduzem as fixações, aceleram a produção e melhoram a precisão.

As fábricas constroem muitas vezes caraterísticas de lingueta e ranhura em armários e estruturas para guiar as peças no seu lugar.

Ponto de dor:

Sem caraterísticas de alinhamento, os soldadores gastam frequentemente tempo extra a ajustar manualmente as peças.

Termos de acabamento

O acabamento protege as peças da corrosão, melhora o aspeto e afecta o ajuste dimensional. O acabamento correto depende do ambiente e dos requisitos de design.

Revestimento em pó

O revestimento em pó é um método de acabamento eletrostático seco que forma uma superfície rígida e resistente à corrosão. A espessura típica varia entre 60 e 100 μm, consoante a cor e a geometria do material.

Proporciona um acabamento uniforme, mas acrescenta uma acumulação mensurável à volta das arestas e dos orifícios. Os projectistas devem ter isto em conta para evitar interferências durante a montagem.

Exemplo:

Um orifício de 5,0 mm pode encolher para 4,8 mm após o revestimento, o que pode afetar o encaixe do parafuso se não for tido em conta.

Anodização

Anodização reforça a superfície exterior do alumínio e aumenta a resistência à corrosão. Também proporciona um acabamento estável e resistente a riscos.

A espessura típica varia entre:

- 5-15 μm para o tipo II (cosmético)

- 20-25 μm para Tipo III (anodização dura)

Ao contrário do revestimento em pó, a anodização forma-se dentro da estrutura metálica, o que minimiza as alterações dimensionais.

Caso de utilização:

Os armários de alumínio com pinos de articulação apertados optam frequentemente pela anodização para evitar a acumulação de revestimento.

Chapeamento / Revestimento de zinco

O revestimento de zinco protege o aço da ferrugem, criando uma fina camada de sacrifício. Mesmo quando riscado, o zinco retarda a corrosão, oxidando primeiro.

A galvanização é fina e quase não tem efeito sobre a tolerância. É comum para suportes, fixadores e componentes industriais de grande volume, onde o controlo de custos é importante.

Acabamento granulado / escovado

A granulação cria uma textura escovada direcional em aço inoxidável ou alumínio. Esconde riscos finos e melhora o aspeto.

Este acabamento é popular para electrodomésticos, painéis de controlo e superfícies expostas. A correspondência da direção do grão entre painéis garante um aspeto consistente.

Exemplo:

Se a porta e a moldura de um armário utilizarem direcções de grão diferentes, a incompatibilidade torna-se visível à luz.

Termos de qualidade e inspeção

Os termos de qualidade definem a forma como a exatidão, a repetibilidade e a estabilidade são medidas e avaliadas. Estas verificações protegem tanto o desempenho como o custo.

FAI (Inspeção do primeiro artigo)

A Inspeção do Primeiro Artigo verifica se a primeira peça produzida corresponde ao desenho aprovado. Verifica todas as dimensões críticas, materiais e caraterísticas de conformação.

A FAI é essencial para novos projectos, montagens com peças acopladas e produtos com tolerâncias apertadas. Evita que grandes lotes sejam produzidos incorretamente.

Nivelamento / Perpendicularidade

A planeza garante que uma superfície é plana e não está deformada. A perpendicularidade verifica se duas superfícies se encontram num ângulo exato de 90°.

Uma planicidade deficiente pode causar lacunas na montagem, fugas de luz ou problemas de montagem de PCB. Uma perpendicularidade deficiente pode provocar o desalinhamento das portas ou resultar em lacunas nos armários.

Cpk / Capacidade do processo

O Cpk mede a consistência com que um processo de produção se mantém dentro da tolerância. Um processo com um valor Cpk de 1,33 ou superior é considerado estável para a maioria das indústrias.

Esta métrica permite aos compradores avaliar a fiabilidade dos fornecedores. Valores elevados de Cpk reduzem as taxas de refugo, retrabalho e riscos ocultos de qualidade.

Exemplo:

Um processo de dobragem com um Cpk baixo produz ângulos variáveis ao longo do dia, resultando em problemas de montagem.

Dispositivos Go / No-Go

Os dispositivos Go/No-Go oferecem verificações rápidas de aprovação ou reprovação para dimensões-chave. São comuns na produção de grandes volumes porque reduzem o tempo de inspeção.

Estes dispositivos ajudam a manter uma qualidade consistente e evitam que as peças defeituosas circulem a jusante.

Termos de produção e ferramentas

Estes termos explicam como os projectos podem ser escalados desde os protótipos até à produção repetida e como as escolhas de ferramentas afectam os custos e a eficiência.

Protótipo vs. Produção

As peças de protótipo utilizam processos flexíveis, como o corte a laser e a soldadura manual. Permitem revisões rápidas e actualizações de design.

As peças de produção requerem processos estáveis, dispositivos de fixação e ferramentas consistentes. Estes reduzem o custo unitário e melhoram a repetibilidade quando o projeto está bloqueado.

Ferramentas suaves vs. ferramentas duras

O soft tooling utiliza ferramentas simples e de baixo custo que são adequadas para a produção de pequenos e médios lotes. Funciona bem quando os projectos ainda estão num estado de fluxo.

As ferramentas complexas utilizam matrizes duradouras especificamente concebidas para séries de produção alargadas. Reduz os custos unitários em volume, mas exige um investimento inicial mais elevado.

Exemplo:

Um projeto com apenas 300-500 peças anuais utiliza normalmente ferramentas flexíveis, enquanto uma encomenda de 10.000 peças beneficia de ferramentas complexas.

Aninhamento

A colocação de peças numa chapa permite reduzir os desperdícios. Uma boa colocação melhora a utilização do material em 3-15%, consoante a geometria.

Um melhor agrupamento reduz os custos, reduz os resíduos e melhora o tempo de entrega.

Tamanho do lote

A dimensão do lote afecta o custo, o tempo de preparação, a velocidade de produção e o controlo do inventário.

- Pequenos lotes = flexibilidade mas custo unitário mais elevado

- Grandes lotes = eficiência mas menos flexibilidade

A escolha do tamanho certo depende da estabilidade do projeto e do planeamento da procura.

Conclusão

O fabrico de chapas metálicas funciona melhor quando todos utilizam a mesma linguagem técnica. Quando as equipas compreendem estes termos, os projectos tornam-se mais fáceis de construir, as cotações alinham-se com as condições reais e a produção mantém-se estável. Este conhecimento partilhado também ajuda a evitar erros na dobragem, soldadura, conformação e acabamento. Proporciona aos engenheiros, compradores e fabricantes uma forma mais fácil de colaborar.

Se pretende menos revisões, curvas mais limpas e prazos de entrega mais rápidos, os nossos engenheiros podem ajudar. Partilhe os seus desenhos connoscoe nós analisaremos o projeto, verificaremos a possibilidade de fabrico e enviaremos um relatório DFM detalhado sem custos.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.