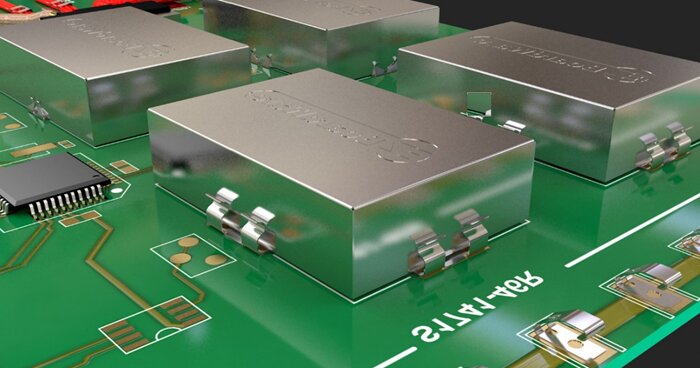

Com o crescimento das energias renováveis, os sistemas de armazenamento de energia estão a tornar-se a espinha dorsal estrutural e de segurança das redes modernas. Cada armário de bateria ou caixa de inversor depende de componentes de chapa metálica fabricados com precisão que mantêm a estabilidade, a proteção e a fiabilidade a longo prazo.

Um armário metálico bem construído faz mais do que guardar componentes. Define simultaneamente o desempenho térmico, a segurança eléctrica e a vida útil do produto. Os engenheiros que compreendem os princípios de fabrico desde cedo obtêm uma clara vantagem no controlo de custos e na durabilidade.

O papel da chapa metálica nos sistemas de armazenamento de energia

Os invólucros resistentes definem a forma como os sistemas de armazenamento sobrevivem às condições do mundo real. A compreensão das funções estruturais e de proteção da chapa metálica ajuda os engenheiros a conceber unidades de energia duradouras e de elevado desempenho.

Bases sólidas, proteção fiável

Nos conjuntos de armazenamento de energia, a conceção mecânica afecta diretamente o tempo de funcionamento do sistema. Os painéis que se flexionam ou distorcem sob carga podem quebrar as soldas, criar juntas soltas ou enfraquecer os pontos de aterramento - causas comuns de falhas no campo. Um invólucro de aço inoxidável de 2 mm oferece uma resistência ao escoamento de cerca de 200 MPa, suficiente para suportar módulos de bateria empilhados com um peso superior a 100 kg por estrutura.

A construção rígida evita a fadiga induzida por vibrações e mantém o alinhamento da porta durante o transporte ou eventos sísmicos. Para os engenheiros, a manutenção de uma planicidade inferior a ±0,3 mm em painéis de grandes dimensões assegura a consistência da vedação e do encaixe.

Sugestão de design: Manter um rácio espessura/altura de pelo menos 1:100 para minimizar a deformação da lata de óleo em grandes superfícies do armário.

Do protótipo à produção - a velocidade é importante

Os sistemas de armazenamento de energia evoluem rapidamente à medida que as químicas das baterias e os factores de forma mudam. Os fabricantes que utilizam Corte a laser CNC, moldagem por prensagem com travãoA tecnologia de soldadura digital e automatizada pode passar do conceito ao protótipo em dias, em vez de semanas. A colocação digital e a simulação reduzem os erros de configuração e o desperdício de material.

Uma revisão DFM colaborativa entre as equipas de design e de fabrico reduz frequentemente o tempo de aprovação do protótipo em 30-40%, evitando a necessidade de reequipamento dispendioso. Por exemplo, o ajuste dos raios de curvatura ou dos relevos dos cantos em CAD pode evitar que lotes inteiros rachem durante a conformação.

Erro comum: Tratar o protótipo como um caso único. Construí-lo com processos de nível de produção dá um feedback exato para a sua posterior ampliação.

Seleção de materiais e tratamento de superfícies

Todas as ligas e acabamentos influenciam o desempenho, a resistência à corrosão e o custo. As escolhas sensatas de materiais resultam em armários de armazenamento mais seguros e duradouros, bem adaptados a diversos ambientes.

Escolher o metal certo para cada ambiente

Os diferentes metais reagem de forma diferente ao calor, à humidade e ao stress mecânico. A escolha correta determina o desempenho a longo prazo do armário:

| Tipo de metal | Principais benefícios | Utilização típica |

|---|---|---|

| Alumínio 5052/6061 | Leve, resistente à corrosão, excelente dissipação de calor | Sistemas de energia no telhado ou portáteis |

| Aço inoxidável 304/316 | Alta resistência, resistente à corrosão e à exposição química | Zonas costeiras, industriais ou húmidas |

| Galvanizado / Aço laminado a frio | Económica, boa rigidez, soldável | Ambientes interiores ou controlados |

As diferenças de material têm efeitos mensuráveis. O alumínio conduz o calor quase quatro vezes mais depressa do que o aço, melhorando o arrefecimento passivo. Entretanto, o aço inoxidável dura cinco vezes mais em testes de pulverização de sal, mas pesa 30% mais. Equilibrar estes compromissos numa fase inicial evita a necessidade de redesenhar mais tarde.

Sugestão de design: Combine o material com o local de instalação - as baterias costeiras favorecem o aço inoxidável, enquanto os sistemas do deserto funcionam melhor com alumínio revestido.

Acabamentos que resistem a condições adversas

O acabamento da superfície aumenta a estética e a vida útil. Revestimento em pó atinge até 1.000 horas de resistência a salpicos de água, ideal para armários IP65 / NEMA 4X. Anodização reforça as superfícies de alumínio, mantendo a condutividade para ligação à terra. Zincagem ou revestimento eletrônico fornece uma camada fina e uniforme de proteção para suportes interiores ou armações soldadas.

Os testes em condições ambientais reais - incluindo humidade, nevoeiro salino e UV - garantem que os revestimentos permanecem intactos durante mais de 10 anos de serviço no exterior.

Facto rápido: Uma camada de 70 µm revestida a pó pode aumentar a resistência à corrosão em três vezes em comparação com a pintura básica.

Gestão térmica e conceção do fluxo de ar

O controlo do calor tem um impacto direto na vida útil e na eficiência da bateria. A ventilação e os caminhos térmicos bem planeados mantêm a estabilidade do sistema sob carga contínua.

Conceção de percursos de calor eficazes

A chapa metálica ajuda naturalmente a transferência de calor. Os painéis de alumínio conduzem o calor para longe dos módulos de carga elevada, enquanto os canais de ar formados guiam o fluxo de ar através de conjuntos densos. Os engenheiros podem utilizar a simulação térmica de elementos finitos durante a fase CAD para prever os pontos quentes antes da criação de protótipos.

Uma disposição de ventilação bem estruturada utiliza tanto a convecção natural como o arrefecimento por ar forçado. Em projectos típicos de armários:

- Ar as entradas são colocadas a baixa altitude para aspirar ar mais frio.

- As tomadas são altaspermitindo a saída natural do ar quente.

- Grelhas ou perfurações evitar a intrusão da chuva, mantendo o caudal.

Esta geometria simples pode baixar a temperatura interna em 10-15 °C sem necessidade de ventiladores - melhorando a eficiência e reduzindo o ruído.

Sugestão de design: Um espaçamento de ventilação de 8-10 mm consegue frequentemente uma convecção óptima, preservando a vedação IP54.

Equilíbrio entre calor e proteção ambiental

As unidades de armazenamento no exterior enfrentam um duplo desafio - libertar calor e bloquear o pó, o sal e a humidade. Os engenheiros podem integrar membranas de respiração ou estruturas de ventilação em labirinto para equalizar a pressão, mantendo a integridade do sistema.

O acabamento da superfície também afecta a transferência de calor. Os revestimentos em pó de cor clara ou mate reflectem o calor solar, reduzindo a carga térmica externa até 25% sob luz solar direta.

Erro comum: Adicionar demasiadas perfurações pequenas sem uma direção de fluxo de ar planeada. Isto interrompe a convecção, retendo o calor em vez de o libertar.

Segurança eléctrica, ligação à terra e blindagem EMI

A integridade eléctrica protege tanto os utilizadores como os componentes. A ligação à terra fiável e a blindagem EMI garantem um funcionamento silencioso e seguro em todas as condições.

Criar caminhos de terra fiáveis

A ligação à terra é mais eficaz quando a resistência eléctrica permanece extremamente baixa. Cada painel deve manter uma ligação condutora com a estrutura - idealmente com uma resistência inferior a 2,5 mΩ por junta (conforme referido na norma IEC 60204-1). Os engenheiros podem alcançar este objetivo utilizando:

- Zonas de contacto chapeadas ou em metal nu nas superfícies de contacto.

- Devem ser colocadas correias de ligação largas ou terminais de ligação à terra perto dos componentes de comutação.

- Fixadores ou anilhas condutores para contornar os revestimentos nas juntas.

A soldadura ou a rebitagem, por si só, não garantem a continuidade - a vibração ou a corrosão podem aumentar a resistência ao longo do tempo. A realização de testes periódicos garante que o armário permanece seguro após anos de utilização.

Sugestão de design: Posicione os pontos de terra primários perto dos inversores ou terminais de alta corrente para minimizar a diferença de potencial através do armário.

Blindagem contra perturbações EMI/RFI

A comutação de alta frequência em inversores e controladores cria ruído eletromagnético. Sem uma blindagem adequada, estas emissões podem interferir com os sinais de controlo ou com equipamentos próximos. A chapa metálica bloqueia inerentemente grande parte destas interferências, mas apenas quando as costuras permanecem condutoras e contínuas.

Para aumentar a eficácia da proteção:

- Utilize juntas de vedação ou espumas condutoras para separar os painéis para um isolamento ótimo.

- Aplicar um revestimento condutor (níquel ou estanho) nas superfícies de contacto.

- Manter todas as portas e tampas de acesso ligadas a uma única rede de terra.

Erro comum: Pintura em todas as áreas de contacto. Os revestimentos isolados em costuras críticas podem aumentar a resistência da blindagem, reduzindo a proteção EMI em 60% ou mais.

Facto rápido: Uma caixa de aço bem ligada à terra e totalmente ligada pode atingir uma atenuação de >60 dB contra EMI na gama de 30 MHz-1 GHz - o suficiente para proteger a eletrónica de controlo sensível.

Conceção para a capacidade de fabrico (DFM) e eficiência de montagem

A simplicidade de conceção traduz-se em construções mais rápidas e menos erros. Aplicar DFM garante que o fabrico é consistente, repetível e económico.

Simplificar a geometria para obter velocidade e consistência

Dobras complicadas, recessos profundos ou padrões de furos invulgares podem parecer visualmente apelativos no ecrã, mas podem atrasar o processo de dobragem e perfuração. Uma geometria consistente poupa tempo e custos:

- Mantenha os raios de curvatura ≥ 1× espessura da folha para evitar fissuras.

- Utilizar diâmetros de furo padrão (M4, M6, M8) para hardware partilhado.

- Evite a sobreposição de funcionalidades que exijam várias configurações para configurar e manter.

- Reservar tolerâncias apertadas apenas para zonas de acoplamento ou de vedação (±0,1 mm é normalmente suficiente).

Facto rápido: Os projectos que seguem as bibliotecas de ferramentas padrão podem reduzir o tempo de configuração em 25-40 %, reduzindo o custo por unidade na produção em massa.

Otimização do fluxo de montagem

Os armários de armazenamento de energia incluem frequentemente dezenas de componentes. Conceber uma montagem suave significa menos retrabalho e maior repetibilidade. Utilize separadores de alinhamento, juntas com ranhuras ou linhas de fixação indexadas para que as peças se localizem naturalmente durante a montagem.

Sugestão de design: Alinhar os parafusos ao longo de um único eixo e deixar pelo menos 10 mm de folga para a ferramenta à sua volta - isto pode reduzir o tempo de montagem em 20%.

Para garantir um manuseamento seguro, mantenha uma largura mínima de flange de 15 mm nos bordos que requerem junção ou vedação. Isto suporta a compressão da junta e melhora a rigidez.

Lista de controlo - Antes de dar autorização de fabrico

Confirmar o raio de curvatura mínimo por espessura de material

Verificar a acessibilidade da ferramenta para cada fixador

Rever as direcções de inserção de hardware

Assegurar que as áreas de revestimento e de ligação à terra estão claramente assinaladas

Validar a planicidade e a rigidez do painel através de FEA ou protótipos

Design modular e de fácil manutenção

Os sistemas de armazenamento de energia evoluem. Uma estrutura de armário modular permite aos clientes expandir de 10 kWh para 100 kWh utilizando as mesmas peças de base. A conceção de painéis amovíveis, portas com dobradiças ou suportes de barramento normalizados simplifica a manutenção e a substituição no terreno.

Erro comum: Personalização de cada modelo de armário a partir do zero. A reutilização de 70% componentes padrão reduz o tempo de projeto e simplifica a cadeia de fornecimento.

Conformidade, testes e normas de qualidade

A certificação não é papelada - prova a durabilidade real. O cumprimento de normas rigorosas confirma que os armários podem funcionar em segurança em ambientes exigentes.

Normas fundamentais a visar

| Padrão | Propósito | Requisito típico |

|---|---|---|

| UL 508A | Segurança para painéis de controlo eléctricos | Ensaios dieléctricos e de isolamento |

| IEC 60529 / Classificações IP | Proteção contra a entrada de poeira e água | IP54-IP67 típico para armários de exterior |

| NEMA 4X | Caixas resistentes à corrosão | Resistência aos salpicos de sal e à lavagem com mangueira |

| ISO 9001 | Sistema de gestão da qualidade | Rastreabilidade e documentação do processo |

| CE / CSA | Conformidade com o mercado | Necessário para a UE e América do Norte |

Os fabricantes efectuam frequentemente testes de vibração (IEC 60068-2-6), de ciclos térmicos e de névoa salina para confirmar a robustez do projeto. A adesão do revestimento e a continuidade da ligação à terra também são verificadas antes da aprovação.

Sugestão de design: Construir uma unidade de inspeção do primeiro artigo antes da produção em massa. Revela 80 % de potenciais problemas de montagem e tolerância a um custo mínimo.

A colaboração precoce evita uma remodelação dispendiosa

Uma breve revisão conjunta entre os engenheiros e o fabricante pode eliminar metade de todos os erros de produção futuros. Por exemplo, a identificação de zonas de máscara de revestimento antes da pintura evita uma fraca condutividade nas juntas de terra. Ajustar a folga dos orifícios antes da colocação das ferramentas evita que fiquem presos durante a montagem.

Facto rápido: Uma sessão DFM de 30 minutos pode poupar 5-7 % do custo total do projeto ao evitar alterações pós-certificação.

Erro comum: Tratar a certificação como um passo final. Quando a conformidade orienta o projeto desde o início, o armário passa nos testes mais rapidamente e evita ciclos repetidos de protótipos.

Sustentabilidade e conceção do ciclo de vida

A energia limpa começa com um fabrico responsável. O design cuidadoso da chapa metálica minimiza os resíduos e prolonga a vida útil do produto para um futuro sustentável.

Conceção para a eficiência dos materiais

O software moderno de colocação a laser pode otimizar a disposição das folhas, reduzindo o desperdício em 15-25%. A reutilização de retalhos para suportes ou apoios internos reduz o desperdício de material sem afetar o desempenho. Cada percentagem de melhoria de rendimento reduz diretamente o custo e a pegada de carbono.

Facto rápido: A poupança de apenas 1 m² de chapa metálica por armário pode eliminar mais de 500 kg de emissões de CO₂ em 1.000 unidades de produção.

Durabilidade do ciclo de vida e reciclagem

Os materiais duráveis permitem que os armários durem mais tempo no terreno, reduzindo assim a necessidade de substituições. Tanto o aço inoxidável como o alumínio retêm mais de 90% do seu valor reciclável, tornando-os ideais para sistemas de fabrico circular.

A conceção para desmontagem garante uma recuperação mais fácil do material - utilize juntas aparafusadas ou rebitadas em vez de colas permanentes sempre que possível. A escolha de revestimentos compatíveis com RoHS e REACH minimiza os resíduos perigosos durante a repintura ou o retrabalho.

Sugestão de design: Marca a laser cada painel com o material e o tipo de revestimento. Simplifica a reciclagem e a rastreabilidade em ciclos de vida longos dos produtos.

Erro comum: Tratar a sustentabilidade como um exercício de branding e não como uma regra de design. A verdadeira ecoeficiência ocorre quando a reciclagem, a utilização de energia e os custos de manutenção são optimizados simultaneamente.

Conclusão

O fabrico de chapas metálicas determina a vida útil de um sistema de armazenamento de energia, permitindo-lhe funcionar de forma segura, eficiente e sustentável. Cada decisão - do material ao acabamento da superfície, da ligação à terra ao fluxo de ar - molda diretamente a fiabilidade no terreno e o custo da manutenção.

Os engenheiros que integram o DFM, a conformidade e a sustentabilidade não se limitam a construir invólucros - criam a infraestrutura que mantém a energia limpa a funcionar 24 horas por dia, 7 dias por semana. O fabrico de precisão transforma os objectivos ambientais em durabilidade no mundo real.

Pronto para conceber um armário de armazenamento de energia de elevado desempenho? Na Shengen, combinamos conhecimentos de engenharia, tecnologia de fabrico avançada e um rigoroso controlo de qualidade para fornecer armários fiáveis - desde o protótipo até à produção total. Carregue os seus ficheiros CAD ou contacte a nossa equipa de engenharia hoje mesmo para uma análise DFM gratuita e um orçamento no prazo de 24 horas.

FAQs

Que materiais são mais adequados para caixas de baterias de exterior?

O alumínio 5052 ou o aço inoxidável 316 proporcionam uma forte resistência à corrosão e equilíbrio térmico para climas rigorosos.

Como posso melhorar a gestão do calor no interior de um armário?

Utilize grelhas, perfurações ou canais de ar estrategicamente colocados para melhorar o fluxo de ar. Mesmo pequenos ajustes na ventilação podem baixar a temperatura em 10-15 °C.

Que normas devem os armários de armazenamento cumprir?

UL 508A, NEMA 4X, IEC 60529 (IP54-IP67) e ISO 9001 garantem segurança mecânica, proteção ambiental e qualidade rastreável.

Como posso proteger-me contra problemas de EMI e de ligação à terra?

Mantenha os contactos metálicos nus ou os revestimentos condutores nas costuras e garanta que a resistência à terra se mantém abaixo dos 2,5 mΩ.

Os armários de chapa metálica podem ser reciclados após a sua vida útil?

Sim. A maioria dos metais retém 90-95% do seu valor e pode ser reprocessada com um consumo mínimo de energia em comparação com a produção de novos materiais.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.