Ao adquirir componentes de chapa metálica, deve dar prioridade à sua durabilidade, resistência e estética. E se eu lhe dissesse que existe uma tecnologia que pode melhorar drasticamente o desempenho e o aspeto dos seus componentes de chapa metálica? O processo de revestimento PVD é o que lhe vou explicar hoje.

O PVD parece técnico, mas é bastante prático. É utilizado em ferramentas de corte, caixas de relógios, peças médicas e até em ferragens decorativas. Vamos ver o que envolve, passo a passo.

O que é o processo de revestimento PVD?

PVD significa Deposição Física de Vapor. Trata-se de um processo de revestimento baseado no vácuo. Um metal sólido transforma-se em vapor. De seguida, este vapor assenta na superfície da peça e forma uma camada fina e resistente. Esta camada protege a superfície contra o desgaste, o calor e a corrosão. O PVD não envolve produtos químicos líquidos. Baseia-se em calor elevado e tecnologia de vácuo.

A PVD começou nos anos 1800 com a metalização a vácuo. No século XX, ganhou utilização na eletrónica e na indústria aeroespacial. A tecnologia melhorou na década de 1980, tornando-a mais rápida e mais estável. Desde então, tornou-se um método fundamental no revestimento de ferramentas, dispositivos médicos e hardware decorativo.

O PVD ajuda as peças a durarem mais tempo. Reduz a fricção, aumenta a dureza e resiste à corrosão. Muitas indústrias confiam no PVD para melhorar a resistência e a vida útil de ferramentas, peças de máquinas e componentes. Apoia a produção limpa e reduz o desperdício. É por isso que se adequa às necessidades modernas de qualidade e sustentabilidade.

Como funciona o processo de revestimento PVD?

Para compreender como o PVD melhora as superfícies das peças, é útil dividir o processo em passos claros e simples.

Deposição de vapor físico vs. químico

PVD significa Deposição Física de Vapor. É diferente da Deposição Química de Vapor (CVD). A PVD utiliza calor ou energia eléctrica para transformar metal sólido em vapor numa câmara de vácuo. O vapor adere à peça e forma uma película fina. Não é necessária qualquer reação química.

A CVD, pelo contrário, utiliza gases que reagem com a superfície. Estes gases criam uma nova camada de material através de uma reação química. A CVD necessita frequentemente de temperaturas mais elevadas e envolve uma química mais complexa.

A PVD é mais limpa, funciona a temperaturas mais baixas e é compatível com uma vasta gama de peças, garantindo que não são danificadas.

Etapas básicas do processo PVD

- Limpeza: A peça é limpa para remover sujidade, óleo ou ferrugem. Este passo é fundamental para uma forte aderência.

- Carregamento: As peças limpas vão para uma câmara de vácuo.

- Evaporação: O metal de revestimento, como o titânio ou o crómio, é aquecido ou bombardeado com iões. Transforma-se em vapor.

- Deposição: O vapor viaja através do vácuo e cai na superfície da peça. Forma uma película fina e sólida.

- Arrefecimento e descarga: Após o revestimento, as peças arrefecem e são retiradas da câmara.

Tipos comuns de técnicas de PVD

Existem vários métodos de PVD. Cada um funciona de uma forma ligeiramente diferente, mas todos utilizam vapor para revestir uma superfície no vácuo.

Deposição por pulverização catódica

A pulverização catódica utiliza iões para eliminar átomos de um alvo metálico. Estes átomos transformam-se em vapor e revestem a peça. Um gás, como o árgon, é adicionado à câmara de vácuo. Forma plasma e cria iões. Os iões atingem o alvo metálico a alta velocidade. Os átomos de metal voam e formam uma camada fina na superfície da peça. A pulverização catódica produz revestimentos lisos e uniformes e é adequada para películas finas.

Evaporação por feixe de electrões

Este método utiliza um feixe de electrões de alta energia para aquecer o metal de revestimento. O metal derrete e transforma-se em vapor. O vapor desloca-se através da câmara e cai sobre a peça. Esta técnica permite um controlo preciso da espessura e da pureza do revestimento. Funciona bem para materiais com pontos de fusão elevados.

Deposição de Vapor de Arco

A deposição por arco utiliza um arco elétrico para atingir o alvo metálico. O arco cria um ponto muito quente que vaporiza o metal. O vapor transforma-se em plasma, que reveste as peças. Este método cria revestimentos densos e fortes. No entanto, também pode produzir pequenas partículas ou gotículas na película. Estas têm de ser controladas para obter uma superfície lisa.

Materiais de revestimento PVD e compatibilidade com o substrato

A escolha do revestimento correto e a sua combinação com o material de base correto garantem uma forte ligação e desempenho.

Opções de revestimento de metal e cerâmica

Os revestimentos PVD incluem tipos metálicos e cerâmicos. Os revestimentos metálicos, como nitreto de titânio (TiN) ou nitreto de crómio (CrN), são duros e resistentes ao desgaste. São utilizados em ferramentas e peças de máquinas.

Os revestimentos cerâmicos, como o nitreto de zircónio (ZrN), são adequados para resistência ao calor e à corrosão. Alguns revestimentos combinam caraterísticas de metal e cerâmica para equilibrar a dureza, a cor e a estabilidade térmica.

Materiais de substrato compatíveis

A PVD funciona melhor em materiais que podem suportar vácuo e calor moderado. Estes incluem:

- Aço inoxidável

- Aço para ferramentas

- Alumínio

- Titânio

- Carboneto

- Plásticos (com PVD a baixa temperatura)

O substrato não deve libertar gases ou deformar-se durante o processo de revestimento. Os metais são os materiais de base mais comuns devido à sua resistência e estabilidade.

Equipamentos e tecnologias envolvidos

O revestimento PVD depende de equipamento preciso e de alta tecnologia. Cada parte do sistema desempenha um papel fundamental na obtenção de um revestimento limpo e uniforme.

Câmaras de vácuo

A câmara de vácuo é o local onde decorre todo o processo de revestimento. Remove o ar e a humidade para evitar a contaminação. Um vácuo limpo permite que o vapor se desloque livremente e adira às peças. A câmara deve ser hermeticamente fechada e mantida a baixa pressão durante o processo.

Materiais-alvo e cátodos

O alvo é o metal ou composto que se transforma em vapor. Situa-se no interior da câmara e está virado para as peças a revestir. Na pulverização catódica, o alvo é atingido por iões. Na deposição por arco, é atingido por um arco elétrico. O cátodo ajuda a gerar energia que quebra os átomos do alvo. Estes átomos tornam-se o revestimento.

Sistemas de aquecimento e geração de plasma

Alguns sistemas utilizam o calor para fundir o metal de revestimento. Outros utilizam um feixe de electrões ou iões para vaporizar o alvo. O plasma é frequentemente criado no interior da câmara. Este ajuda a guiar o vapor e melhora a sua ligação à superfície. Estes sistemas requerem controlos precisos para manter um processo estável.

Vantagens da utilização de revestimentos PVD

Os revestimentos PVD fazem mais do que proteger. Melhoram o desempenho e o aspeto de uma peça. Eis o que os torna tão valiosos.

Dureza e resistência ao desgaste

Os revestimentos PVD são resistentes. Suportam grandes esforços, cortes e utilizações repetidas. As ferramentas revestidas com nitreto de titânio, por exemplo, permanecem afiadas durante mais tempo. A superfície dura ajuda a reduzir o desgaste das arestas, os danos na superfície e as fissuras.

Proteção contra a corrosão

Alguns revestimentos bloqueiam a humidade, o ar e os produtos químicos. Os revestimentos à base de nitreto de crómio e de zircónio formam barreiras estanques que retardam a ferrugem e a corrosão. Isto ajuda em ambientes agressivos, como os que têm água salgada ou ar húmido.

Melhorias na fricção e lubrificação

O PVD reduz o atrito da superfície. Uma superfície mais lisa e mais rígida significa menos atrito entre as peças móveis. Em aplicações secas ou de alta velocidade, isto ajuda a reduzir o calor e o desgaste. Alguns revestimentos funcionam como lubrificantes secos, reduzindo a necessidade de óleo ou massa lubrificante.

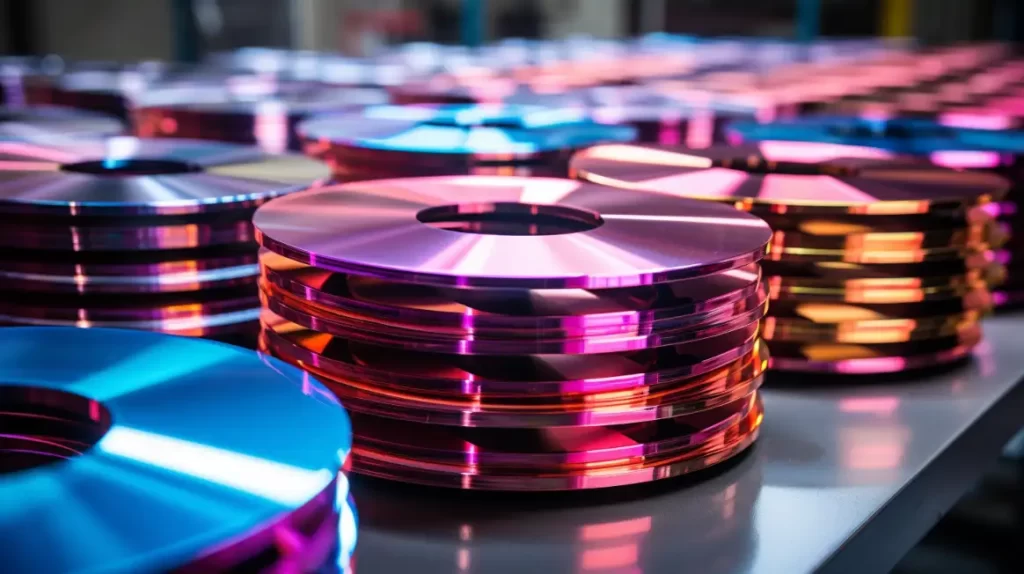

Melhorias estéticas

O PVD também melhora a aparência. Proporciona às peças um acabamento brilhante e uniforme em cores como o ouro, o preto, a prata ou o bronze. Estes revestimentos não se desvanecem nem descascam facilmente. Isto torna-os populares para ferramentas, relógios, hardware e produtos de consumo.

Limitações e desafios

O PVD oferece muitas vantagens, mas também tem alguns limites. Conhecer estes limites ajuda a decidir quando é que é a opção correta.

Elevado custo inicial do equipamento

Os sistemas PVD necessitam de câmaras de vácuo, fontes de alimentação e controlos precisos. A compra e a instalação destas ferramentas são dispendiosas. Para as pequenas lojas ou para as que têm necessidades de baixo volume, este custo pode ser difícil de justificar.

Limitações de tamanho e forma do substrato

A peça deve caber no interior da câmara de vácuo. Peças grandes ou com formas estranhas podem não revestir uniformemente. Cantos afiados, buracos profundos ou pontos cegos podem bloquear o fluxo de vapor. Isto resulta numa cobertura desigual ou em pontos mais finos.

Sensibilidade à limpeza da superfície

O PVD necessita de superfícies imaculadas. Qualquer sujidade, óleo ou camada de óxido pode impedir a aderência do revestimento. Mesmo uma pequena falha pode causar descamação ou pontos fracos. É por isso que os passos de limpeza são rigorosos e pormenorizados.

Não é ideal para revestimentos espessos

O PVD cria camadas frágeis - normalmente entre 1 e 5 microns. Isto é perfeito para o controlo do desgaste e da fricção, mas não para a construção de camadas protectoras espessas. Se a peça necessitar de uma barreira densa, outros métodos de revestimento poderão ser mais eficazes.

Aplicações industriais do revestimento PVD

O revestimento PVD é utilizado em muitos domínios. Melhora o desempenho, acrescenta proteção e melhora o aspeto.

Ferramentas de corte e moldes

O PVD é amplamente utilizado em brocas, fresas de topo e matrizes de estampagem. Revestimentos como TiN e TiAlN tornam estas ferramentas mais duras e mais resistentes ao calor. Isto ajuda-as a cortar mais rapidamente, a durar mais tempo e a reduzir o tempo de paragem na maquinagem.

Dispositivos médicos e instrumentos cirúrgicos

As tesouras cirúrgicas, os bisturis e os implantes têm frequentemente revestimentos PVD. Estes revestimentos são biocompatíveis, lisos e resistentes à corrosão. Tornam as ferramentas mais fáceis de limpar e reduzem o risco de infeção. Também prolongam a vida útil das ferramentas em ambientes esterilizados.

Componentes automotivos e aeroespaciais

Nos automóveis e aeronaves, o PVD ajuda a proteger peças pequenas e de elevado desempenho. Estas incluem peças de válvulas, engrenagens e peças de motor. Os revestimentos resistem ao calor, ao desgaste e à corrosão. Isto ajuda a melhorar a fiabilidade e a reduzir a manutenção.

Eletrónica de consumo e relógios

O PVD confere cor e resistência a riscos a telemóveis, computadores portáteis e relógios. Dá um acabamento elegante que dura mais do que pintar ou chapeamento. O revestimento resiste ao desbotamento e mantém os produtos com um aspeto novo mesmo após a utilização diária.

Controlo de qualidade e métodos de inspeção

Os revestimentos PVD têm de cumprir normas rigorosas. Os controlos de qualidade ajudam a garantir que cada peça recebe a espessura, a resistência e o acabamento corretos.

Medição da espessura do revestimento

Um passo fundamental é a medição da espessura do revestimento. São utilizadas ferramentas como paquímetros ou fluorescência de raios X (XRF). Verificam se o revestimento cumpre as especificações do projeto. A espessura é normalmente de apenas alguns microns, pelo que a precisão é importante.

Teste de adesão

Para garantir a boa aderência do revestimento, são efectuados testes de aderência. Um método padrão é o teste de arranhões. Uma caneta pressiona a superfície com uma força crescente. Se o revestimento descascar ou fissurar demasiado cedo, não passa no teste.

Inspeção visual e ótica

Os técnicos inspeccionam a existência de falhas, como buracos, fissuras ou cores irregulares. Utilizam microscópios ou luzes brilhantes para verificar a superfície. Qualquer defeito visível pode reduzir a qualidade ou o desempenho da peça.

Ensaios de desgaste e de riscos

As peças podem ser esfregadas ou raspadas sob força controlada. Isto verifica a resistência do revestimento ao desgaste. Alguns laboratórios utilizam máquinas para testar o atrito, a dureza e os danos na superfície ao longo do tempo.

Conclusão

O revestimento PVD é um método limpo e preciso para proteger e melhorar peças de metal e plástico. Utiliza metal vaporizado no vácuo para criar uma superfície fina, dura e duradoura. O processo aumenta a resistência ao desgaste, reduz a fricção, melhora o aspeto e protege contra a corrosão.

Procura soluções fiáveis de revestimento de superfícies? Oferecemos orçamentos rápidos, apoio técnico e serviços de revestimento personalizados para as necessidades dos seus produtos. Contacte-nos hoje para saber como a PVD pode melhorar o desempenho e a vida útil das suas peças.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.