A soldadura por arco de plasma (PAW) é uma forma precisa de unir metais. Muitas pessoas comparam-na com a soldadura TIG porque os dois métodos funcionam de forma semelhante. No entanto, a PAW oferece mais controlo e utiliza mais potência. Este guia abordará os conceitos básicos da PAW. Explicaremos como funciona e mostraremos as situações em que funciona melhor no fabrico.

O que é a soldadura por arco de plasma?

A soldadura por arco de plasma é um processo que utiliza um arco focalizado para criar um jato de plasma muito quente. Este jato derrete o metal e forma a soldadura. Dependendo da configuração, o arco forma-se entre um elétrodo de tungsténio e a peça de trabalho ou entre o elétrodo e um bocal.

O processo atinge temperaturas superiores a 25.000 °C, o que permite uma penetração profunda e uma soldadura rápida. O PAW funciona bem em metais finos e espessos, e os operadores podem ajustar o arco para controlar o cordão de soldadura e a profundidade.

Uma vantagem significativa é a sua estabilidade. O arco focalizado mantém-se estável mesmo com correntes baixas. Isto torna possível soldar com precisão materiais muito finos. Indústrias como a aeroespacial, a eletrónica e os dispositivos médicos beneficiam deste nível de controlo.

Princípios fundamentais de funcionamento

A soldadura por arco de plasma cria e controla um jato de plasma de alta temperatura. O processo baseia-se na física do plasma, nos componentes do sistema e na sequência dos arcos piloto e de transferência.

A Física da Geração de Plasma

O plasma é um gás ionizado que pode transportar eletricidade. No PAW, um gás - normalmente árgon, hidrogénio ou uma mistura - é passado através de um bocal estreito. Um arco elétrico ioniza o gás, transformando-o em plasma, que atinge temperaturas extremamente elevadas.

O bocal contrai o arco, tornando o jato de plasma concentrado e estável. Esta energia concentrada derrete o metal em profundidade, mantendo a zona afetada pelo calor pequena. Por este motivo, a PAW funciona bem em materiais finos e espessos.

A densidade de energia do plasma é muito mais elevada do que a de um arco normal. Isto resulta em soldaduras mais fortes, mais limpas e com menos distorção do que outros métodos de soldadura.

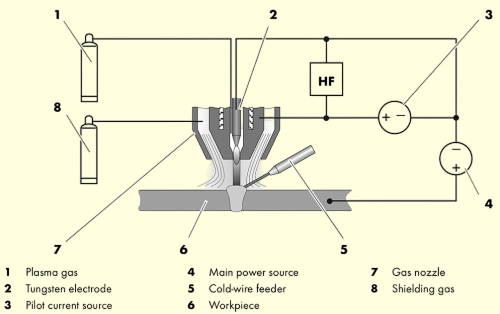

Componentes primários de um sistema PAW

Um sistema de soldadura por arco de plasma tem várias peças-chave que funcionam em conjunto para criar e controlar o jato de plasma:

- Alimentação eléctrica: Fornece uma corrente constante para manter o arco.

- Maçarico de plasma: Contém o elétrodo de tungsténio, o bocal e o sistema de arrefecimento. Permite a constrição do arco e um controlo preciso.

- Sistema de abastecimento de gás: Fornece gás de plasma e gás de proteção. O gás de plasma forma o arco, enquanto o gás de proteção protege a poça de fusão.

- Sistema de refrigeração: Faz circular a água ou o líquido de arrefecimento para evitar o sobreaquecimento da tocha.

- Unidade de controlo: Ajusta a corrente, o fluxo de gás e as caraterísticas do arco para obter resultados consistentes.

Estabelecimento dos Arcos Piloto e de Transferência

O processo começa com o arco piloto, que se forma entre o elétrodo de tungsténio da tocha e o bocal. Este arco pequeno e estável ioniza o gás de plasma.

De seguida, a tocha é movida para perto da peça de trabalho. O arco transfere-se do bocal para o metal, formando o arco de transferência. Este arco derrete o metal de base e cria a soldadura.

A utilização dos arcos piloto e de transferência facilita o arranque do arco, mantém o processo estável e permite um controlo preciso. Esta é uma das razões pelas quais a PAW é mais fiável do que muitos métodos de soldadura tradicionais.

Modos de funcionamento da soldadura por arco plasma

A soldadura por arco de plasma pode funcionar em diferentes modos com base na corrente e na aplicação. Cada modo tem as suas próprias caraterísticas, vantagens e utilizações ideais.

Microplasma (0,1 - 15 A)

A soldadura por microplasma utiliza uma corrente muito baixa. O arco é pequeno e estável, o que o torna perfeito para materiais finos, tão finos como 0,1 mm.

Este modo é normal em trabalhos de precisão, tais como eletrónica, dispositivos médicos e peças pequenas. O calor é cuidadosamente controlado, o que reduz o risco de queimaduras ou deformações. Produz soldaduras limpas e consistentes com um mínimo de acabamento necessário.

O microplasma é ideal quando materiais delicados ou componentes de pequena escala necessitam de uniões fortes e fiáveis.

Corrente média (15 - 200 A)

A corrente média é o modo mais utilizado na PAW. Equilibra bem a penetração e a velocidade, tornando-o versátil para muitos trabalhos.

Funciona bem em materiais de espessura média, normalmente 1-6 mm. Este modo produz soldaduras suaves e fortes com um aspeto de cordão limpo. Muitas indústrias utilizam-no para chapas metálicas, peças de maquinaria e fabrico geral.

Os operadores escolhem a corrente média quando necessitam de resultados fiáveis sem distorção excessiva ou sobreaquecimento.

Modo de furo de chave (mais de 100 A)

O modo "buraco de fechadura" utiliza um jato de plasma de alta energia que atravessa o metal. O arco forma um pequeno orifício, ou "buraco de fechadura", que se move ao longo da junta à medida que a soldadura progride.

Este modo é ideal para materiais espessos que requerem uma penetração profunda. Pode soldar secções de 10 mm ou mais num único passe. As indústrias aeroespacial, de construção naval e de maquinaria pesada utilizam-no frequentemente para maior eficiência.

A soldadura de furos reduz a necessidade de múltiplos passes, poupando tempo e aumentando a produtividade. O resultado é uma soldadura forte e uniforme que percorre toda a espessura do metal.

Compatibilidade de materiais e aplicações

A soldadura por arco de plasma é valorizada pela sua capacidade de unir uma vasta gama de metais. O seu arco estável e o calor elevado tornam-na adequada para indústrias exigentes.

Soldadura de ligas aeroespaciais

Os componentes aeroespaciais necessitam de força, leveza e resistência a condições extremas. A PAW é utilizada para soldar ligas como o titânio, o níquel e o alumínio. Estes metais aparecem em lâminas de turbinas, peças de motores e componentes estruturais.

O processo permite um controlo preciso da entrada de calor, reduzindo a distorção e reforçando as ligas. As soldaduras limpas também cumprem as rigorosas normas aeroespaciais, tornando o PAW fiável para peças críticas que têm de funcionar sob tensão.

União de materiais de alto desempenho

Materiais como o aço inoxidável, as ligas de cobalto e os aços especiais necessitam de uma soldadura precisa para manter as suas propriedades mecânicas. A PAW fornece calor concentrado, minimizando a zona afetada pelo calor.

Este controlo ajuda a evitar fissuras, deformações ou enfraquecimento do material. Indústrias como a produção de energia, o processamento químico e o petróleo e gás utilizam a PAW para componentes expostos a pressão, calor ou ambientes corrosivos. O processo assegura que as juntas soldadas permanecem fortes e duradouras.

Aplicações de precisão no fabrico de dispositivos médicos

Os dispositivos médicos requerem soldaduras pequenas, precisas e limpas. A PAW destaca-se nestas tarefas porque produz resultados finos e repetíveis sem contaminar o metal.

Os fabricantes utilizam-no para unir ferramentas cirúrgicas, implantes e componentes em miniatura. Funciona bem em aço inoxidável e titânio, que são comuns em produtos médicos. A sua capacidade de criar juntas suaves e sem defeitos suporta normas rigorosas de higiene e desempenho.

Vantagens da soldadura por arco plasma

A soldadura por arco de plasma oferece várias vantagens, tornando-a a escolha preferida de muitos fabricantes. A sua precisão, resistência e flexibilidade proporcionam resultados fiáveis para aplicações exigentes.

Precisão e Controle

O PAW proporciona um excelente controlo sobre o arco de soldadura. O jato de plasma focalizado cria uma fonte de calor estável e concentrada, permitindo aos operadores produzir soldaduras consistentes com variações mínimas.

O processo lida com precisão com materiais delicados e formas complexas. Os engenheiros confiam neste controlo para peças que não toleram distorção ou calor excessivo. Os parâmetros ajustáveis garantem resultados repetíveis e de alta qualidade.

Penetração profunda e soldaduras de alta qualidade

O jato de plasma atinge temperaturas muito elevadas, permitindo uma penetração profunda mesmo em metais espessos. Isto reduz a necessidade de várias passagens, poupando tempo e recursos.

As soldaduras são fortes, limpas e isentas de defeitos como porosidade ou subcotação. A estreita zona afetada pelo calor preserva a resistência e a durabilidade do material. Estas qualidades tornam as soldaduras PAW adequadas para aplicações críticas que exigem fiabilidade.

Versatilidade entre materiais e espessuras

A PAW trabalha com muitos metais, incluindo alumínio, aço inoxidável, titânio e ligas de alto desempenho. Pode soldar eficazmente chapas muito finas ou secções espessas.

Esta versatilidade torna-a valiosa nas indústrias aeroespacial, médica, automóvel e de maquinaria pesada. Desde pequenos componentes médicos a grandes peças estruturais, a PAW adapta-se às necessidades do trabalho.

Limitações da soldadura por arco plasma

Embora a soldadura por arco plasma ofereça muitas vantagens, também tem alguns desafios. Estes incluem custos mais elevados, requisitos de competências e a possibilidade de ocorrência de defeitos se não for cuidadosamente gerida.

Custo do equipamento

O equipamento PAW é mais caro do que os sistemas de soldadura normais. A conceção da tocha, o sistema de arrefecimento e os controlos de precisão aumentam o investimento inicial.

A manutenção aumenta os custos a longo prazo. Os consumíveis, como os eléctrodos e os bicos, têm de ser substituídos regularmente. Isto pode tornar a PAW menos apelativa para pequenas lojas ou projectos de baixo volume em que é essencial manter os custos baixos.

Requisitos de habilidade do operador

O processo requer operadores qualificados. A definição de parâmetros como a corrente, o fluxo de gás e a velocidade de deslocação requer formação e experiência. Sem uma configuração correta, o arco pode tornar-se instável.

Os operadores devem também aprender a lidar com diferentes materiais e modos de funcionamento. Muitas empresas investem em formação para garantir resultados consistentes. A barreira das competências pode atrasar a adoção da tecnologia.

Potenciais defeitos e problemas de qualidade

A PAW pode produzir defeitos se não for cuidadosamente controlada. Se as definições forem incorrectas, podem ocorrer problemas como porosidade, penetração incompleta ou soldaduras desalinhadas.

O controlo do jato de plasma exige precisão. Pequenos erros no ângulo da tocha ou na velocidade de deslocação podem afetar a qualidade da soldadura. Os materiais sensíveis podem ainda fissurar ou distorcer se a entrada de calor for gerida de forma incorrecta.

Parâmetros críticos do processo

O desempenho da soldadura por arco plasma depende do controlo dos parâmetros-chave. A amperagem, a tensão, o fluxo de gás, a velocidade de deslocação e a distância da tocha têm impacto na qualidade da soldadura.

Amperagem e tensão

A amperagem controla o calor do arco. A baixa amperagem (0,1-15 A) é utilizada para a soldadura por microplasma em chapas finas com menos de 1 mm. A amperagem média (15-200 A) é típica para o fabrico geral. A alta amperagem (mais de 100 A) suporta o modo de buraco de fechadura para penetração profunda em materiais espessos.

A tensão varia normalmente entre 20 e 50 V, dependendo da corrente e da conceção da tocha. Uma tensão estável é essencial para manter um arco consistente e evitar danificar o cordão de soldadura.

Caudais e misturas de gases

O fluxo de gás estabiliza o arco de plasma e protege o banho de solda. O caudal de gás de plasma é normalmente de 0,5-5 L/min para trabalhos de baixa corrente e até 15 L/min para soldadura de alta corrente.

O árgon é o principal gás de plasma. O hidrogénio é frequentemente adicionado em proporções de 2-10% para aumentar o calor e a penetração do arco. O gás de proteção, normalmente árgon, flui a 10-20 L/min para proteger a poça fundida da oxidação.

Velocidade de deslocação e distância de afastamento da tocha

A velocidade de deslocação afecta a penetração e a qualidade do cordão. Para a soldadura de corrente média, o padrão é 100-250 mm/min. Um movimento demasiado lento pode sobreaquecer o material e alargar o cordão, enquanto um movimento demasiado rápido pode causar uma fusão incompleta.

A distância de afastamento da tocha - o espaço entre o bocal e a peça de trabalho - é normalmente de 1,5-3 mm. Um espaço mais curto concentra o calor, enquanto um espaço maior enfraquece o arco e pode causar instabilidade.

Comparação com outros métodos de soldadura

A soldadura por arco de plasma partilha caraterísticas com outros processos de soldadura e oferece vantagens únicas. A comparação com métodos relacionados realça os seus pontos fortes e os seus limites.

Soldadura por arco de plasma vs. soldadura por plasma

Soldadura por plasma e a soldadura por arco plasma utilizam um elétrodo de tungsténio para criar um arco elétrico, mas os dois processos diferem em termos de precisão e concentração de energia. Na soldadura por plasma padrão, o arco é menos concentrado, o que limita a penetração e o controlo.

A soldadura por arco de plasma melhora esta configuração com um bocal apertado na tocha. O bocal acelera os electrões e ioniza o gás, produzindo um jato de plasma altamente concentrado. Isto resulta numa maior densidade de calor, numa penetração mais profunda e num arco mais estável do que a soldadura por plasma básica.

O arco focalizado também reduz a zona afetada pelo calor, permitindo soldaduras estreitas e precisas. A PAW funciona eficazmente em metais finos e espessos, tornando-a ideal para aplicações de precisão e resistência. Em contrapartida, a soldadura por plasma padrão é adequada para tarefas mais simples, mas não tem o mesmo nível de controlo e versatilidade.

Soldadura por arco plasma vs soldadura TIG

Soldagem TIG utiliza um elétrodo de tungsténio para criar um arco diretamente entre a tocha e a peça de trabalho, produzindo soldaduras limpas e de alta qualidade. A soldadura por arco de plasma baseia-se nesta ideia com um design de tocha mais avançado. O bocal estreito aumenta a velocidade dos electrões e concentra o arco, proporcionando uma maior densidade de energia.

O jato de plasma focalizado permite uma penetração mais profunda utilizando menos corrente do que a soldadura TIG. A estreita zona afetada pelo calor reduz a distorção e melhora as tolerâncias. A PAW também oferece um controlo de arco mais estável e uma maior flexibilidade na distância de afastamento da tocha, o que é crucial para resultados precisos e repetíveis.

Em suma, a soldadura por arco plasma pode ser vista como uma forma avançada de soldadura TIG. Oferece uma maior eficiência, um melhor controlo e um melhor desempenho numa gama mais vasta de materiais e espessuras, tornando-a adequada para indústrias que exigem precisão e resultados consistentes.

| Recurso | Soldadura por arco plasma | Soldagem Plasma | Soldagem TIG |

|---|---|---|---|

| Controlo do arco | Altamente concentrado e estável | Menos concentrado | Moderado, menos concentrado |

| Densidade térmica | Alto | Médio | Médio |

| Penetração | Profundo | Moderado | Raso a moderado |

| Zona afetada pelo calor | Pequeno | Maior | Moderado |

| Precisão | Alto | Médio | Elevado para materiais finos |

| Necessidade atual | Inferior ao TIG | Moderado | Superior ao PAW para soldaduras profundas |

| Distância de espera | Flexível e estável | Menos estável | Moderado |

| Melhor utilização | Metais finos e espessos, aplicações de alta precisão | Fabricação geral | Materiais finos, trabalho pormenorizado |

| Compatibilidade de automação | Alto | Médio | Médio |

Conclusão

A soldadura por arco de plasma é um método preciso e flexível. Oferece penetração profunda e soldaduras limpas e funciona em muitos tipos de metais e espessuras. O jato de plasma focalizado permite um melhor controlo, zonas afectadas pelo calor mais pequenas e uma maior eficiência do que os métodos tradicionais como a soldadura TIG.

Para aumentar a qualidade e a eficiência da produção com a soldadura por arco de plasma, contacte-nos hoje para discutir o seu projeto e receber uma solução personalizada.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.