A soldadura MIG de alumínio pode ser complicada. Requer precisão e técnicas específicas para obter soldas fortes e limpas. Sem as competências e dicas adequadas, pode deparar-se com problemas como má penetração, salpicos excessivos ou juntas fracas.

A soldadura MIG de alumínio envolve a utilização de um elétrodo de fio sólido para fundir peças de alumínio. Requer um nível de calor mais elevado e uma mão firme para evitar deformações ou fissuras. As principais técnicas incluem o ajuste do calor, a utilização do material de enchimento correto e a garantia de um fluxo de gás de proteção adequado. Sendo um metal macio, o alumínio exige precisão para evitar problemas como queimaduras ou oxidação.

O domínio da soldadura MIG de alumínio pode melhorar significativamente a qualidade e a eficiência da sua produção. Mas, para isso, é necessário conhecer as melhores técnicas, dicas e práticas para trabalhar com este material versátil. Vamos aprofundar alguns aspectos cruciais.

É possível soldar alumínio por MIG?

Sim, é possível soldar alumínio por MIG. A soldadura MIG é um método popular para unir alumínio porque oferece uma boa penetração, velocidade e facilidade de utilização. No entanto, o alumínio é um material mais difícil de soldar do que o aço devido ao seu baixo ponto de fusão e tendência para oxidar rapidamente.

É necessário utilizar o equipamento e as definições corretas para soldar alumínio por MIG com êxito. Por exemplo, o alumínio requer um fio de enchimento diferente (normalmente ER4043 ou ER5356) e um ajuste de calor mais elevado do que o aço.

Além disso, é necessário utilizar gás árgon 100% como gás de proteção para evitar a oxidação durante o processo.

Porque é que a soldadura de alumínio é difícil

Soldar alumínio não é como soldadura de aço. As suas propriedades únicas criam vários desafios. Em primeiro lugar, o alumínio tem um ponto de fusão de 1200°F (650°C), mas a sua camada de óxido superficial funde-se a 3700°F (2037°C). Isto significa que é necessário remover a camada de óxido antes da soldadura, caso contrário a soldadura não se ligará corretamente.

O alumínio também conduz o calor muito mais rapidamente do que o aço. Esta rápida dissipação de calor requer uma maior aplicação de calor para formar uma poça de soldadura. No entanto, o baixo ponto de fusão do alumínio faz com que seja fácil queimar o material se aplicar demasiado calor.

Para aumentar a complexidade, as soldaduras de alumínio encolhem cerca de 6% à medida que arrefecem. Esta contração pode causar fissuras ou distorção na junta. Equilibrar a entrada de calor, a limpeza e a gestão da contração torna a soldadura do alumínio precisa e exigente.

Que equipamento é necessário para soldar alumínio por MIG?

A soldadura MIG de alumínio requer equipamento específico para garantir que as soldaduras são limpas e fortes. Abaixo estão algumas ferramentas e materiais essenciais para um projeto de soldadura de alumínio bem sucedido:

Ferramentas de limpeza

Antes de soldar alumínio, é crucial limpar bem o metal para remover quaisquer contaminantes, especialmente a camada de óxido. Para preparar a superfície, utilize uma escova de arame de aço inoxidável ou uma escova de limpeza específica para alumínio. Evite utilizar a mesma escova para aço, pois pode introduzir contaminação que afecta a qualidade da soldadura.

Hastes de enchimento da liga adequada

Para o alumínio, as ligas de enchimento comuns incluem o ER4043 e o ER5356. A ER4043 é frequentemente utilizada para soldadura de uso geral e proporciona excelentes caraterísticas de fluxo, enquanto a ER5356 é mais musculada e é preferida para aplicações em que a resistência é mais crítica.

O gás certo

Na soldadura MIG de alumínio, o gás de proteção é vital para proteger a poça de fusão da contaminação e oxidação; ao contrário do aço, que utiliza uma mistura de árgon e dióxido de carbono, o alumínio requer gás árgon 100%. Isto ajuda a criar um arco limpo e estável e evita que o alumínio reaja com o ar.

Como soldar alumínio com MIG?

A soldadura MIG de alumínio requer uma técnica precisa, preparação e as definições corretas. Aqui está um guia passo a passo para o ajudar no processo:

Passo 1: Preparar o espaço de trabalho

Comece por instalar uma área limpa e bem ventilada. Certifique-se de que a sua superfície de soldadura é plana e estável para evitar distorções durante a soldadura.

Passo 2: Limpar o alumínio

Como mencionado anteriormente, o alumínio forma naturalmente uma camada de óxido que pode impedir a fusão correta. Utilize uma escova de aço inoxidável dedicada ao alumínio para remover esta camada da superfície.

Passo 3: Configurar o soldador

Configure o seu soldador MIG com as definições corretas:

- Tensão e amperagem: Ajustar a máquina à condutividade térmica mais elevada do alumínio e ao seu ponto de fusão mais baixo. É frequentemente necessário um ajuste de tensão mais elevado.

- Velocidade de alimentação do fio: Ajuste a velocidade de alimentação do fio de acordo com a tensão. Comece com uma configuração média e ajuste conforme necessário.

- Fluxo de gás: Certifique-se de que está a utilizar gás árgon 100% para a proteção. Ajustar o caudal de gás para cerca de 20-30 pés cúbicos por hora (CFH), dependendo do ambiente de soldadura.

Passo 4:Pré-aquecer o alumínio (se necessário)

Para reduzir o choque térmico, deve pré-aquecer ligeiramente o metal para materiais de alumínio mais espessos.

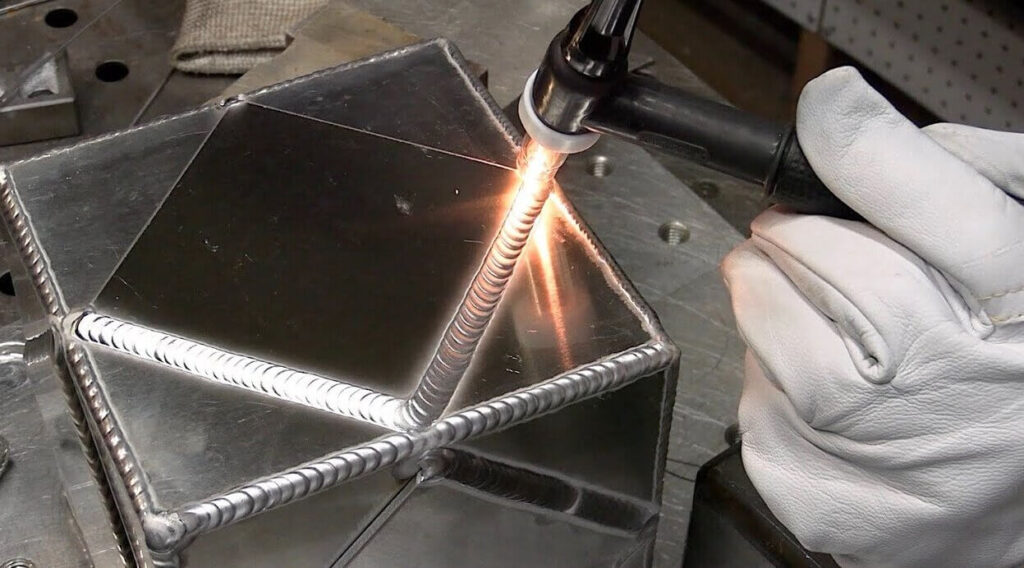

Passo 5:Iniciar a soldadura

Posicione a pistola MIG num ângulo de 10-15 graus em relação à vertical, com o bocal virado para a direção de deslocação. Estabeleça o arco iniciando o gatilho e movendo a tocha ao longo da junta de forma constante e uniforme.

Passo 6:Mover a tocha suavemente

Utilize um movimento suave e consistente à medida que desloca a tocha ao longo do cordão de soldadura. Para materiais finos, faça um movimento mais rápido para evitar queimaduras.

Quais são as melhores definições para a soldadura MIG de alumínio?

É fundamental utilizar as definições corretas na sua máquina de soldar para obter soldaduras MIG fortes e limpas em alumínio. As definições dependem de factores como a espessura do material, o tamanho do fio e a posição de soldadura, mas aqui estão algumas diretrizes gerais para a soldadura MIG de alumínio:

Tensão e amperagem

- Tensão: Normalmente, o soldador deve ser regulado para cerca de 18-24 voltsdependendo da espessura do material.

- Amperagem: O alumínio conduz o calor rapidamente, exigindo uma amperagem mais elevada para criar uma boa poça. Uma regra geral é 1 ampère por milésimo de polegada da espessura do material. Por exemplo, para alumínio de 1/8″, seria necessário cerca de 100 amperes.

Velocidade de alimentação do fio

A velocidade de alimentação do fio (WFS) deve corresponder à tensão para um arco estável. A velocidade de alimentação do arame situar-se-á normalmente no intervalo de 150 a 450 polegadas por minuto (IPM), dependendo da espessura do alumínio e do diâmetro do fio.

Fluxo de gás de proteção

Utilizar 100% árgon para a proteção de soldaduras de alumínio. O caudal típico é de 20-30 CFH (pés cúbicos por hora).

Extremidade (extensão do elétrodo)

Stickout é a distância entre a ponta de contacto e a peça de trabalho. Para alumínio, manter o stickout a 3/8″ a 1/2″.

Qual é a técnica correta para a soldadura MIG de alumínio?

A soldadura MIG de alumínio requer uma técnica específica para ter em conta as propriedades únicas do metal. Aqui está uma descrição do método correto para garantir soldaduras limpas e bem sucedidas:

Técnica de empurrar (soldadura com a mão dianteira)

Para o alumínio, utilize sempre a técnica de empurrar, empurrando a tocha em direção à poça de soldadura, em vez de a puxar. Isto ajuda a evitar que o calor seja absorvido demasiado depressa, dando à poça mais tempo para se formar.

Manter um comprimento de arco curto

Mantenha o comprimento do arco tão curto quanto possível sem que a ponta de contacto toque na peça de trabalho. Um comprimento de arco curto ajuda-o a manter um melhor controlo sobre a poça e evita o sobreaquecimento do alumínio.

Controlo Entrada de calor

O alumínio conduz o calor muito rapidamente, pelo que o controlo da entrada de calor é crucial. Ajuste cuidadosamente a tensão, a amperagem e a velocidade de alimentação do fio para garantir que é aplicada a quantidade correta de calor para a espessura do material.

Desafios comuns na soldadura MIG de alumínio

A soldadura MIG de alumínio tem o seu próprio conjunto de desafios que exigem atenção aos pormenores e as técnicas adequadas para os ultrapassar. Aqui estão alguns dos problemas mais comuns que os soldadores enfrentam e como geri-los:

Prevenção e correção da porosidade em soldaduras de alumínio

A porosidade ocorre quando o gás fica preso na poça de fusão, deixando pequenos orifícios ou espaços vazios na soldadura. Isto é particularmente comum no alumínio devido à sua reatividade com o oxigénio e a humidade do ar.

Para evitar a porosidade, certifique-se de que o caudal de gás de proteção é constante e suficiente, normalmente entre 20-30 CFH com gás árgon 100%. Além disso, limpe bem o alumínio antes de soldar para remover contaminantes como óleo, humidade ou sujidade.

Superar a distorção e o empeno no alumínio

O alumínio expande-se e contrai-se significativamente quando exposto ao calor, tornando-o propenso a deformações e distorções durante a soldadura. Os materiais de alumínio mais finos tornam isto especialmente problemático.

Para reduzir a distorção, tente trabalhar em passagens curtas e controladas e evite permanecer numa área durante muito tempo. Pode também fixar o material no lugar ou pré-aquecê-lo ligeiramente (para alumínio mais espesso) para minimizar o choque térmico.

Lidar com camadas de óxido de alumínio

O alumínio forma uma camada de óxido resistente na sua superfície que funde a uma temperatura muito mais elevada do que o material de base. Se esta camada de óxido não for removida corretamente, impedirá uma boa fusão entre os materiais e resultará em soldaduras fracas.

A melhor forma de lidar com a camada de óxido é limpar bem a superfície antes de soldar, utilizando uma escova de arame de aço inoxidável ou uma ferramenta de limpeza abrasiva concebida para alumínio.

Conclusão

Devido às suas propriedades únicas, como a sensibilidade ao calor, a elevada condutividade e a camada de óxido resistente, a soldadura MIG de alumínio requer uma abordagem cuidadosa. Técnicas, definições e equipamento adequados podem ultrapassar desafios comuns como a porosidade, a distorção e a gestão da camada de óxido.

Se estiver pronto para melhorar o seu processo de soldadura de alumínio ou precisar de peças de alumínio de alta qualidade para o seu próximo projeto, não hesite em contactar-nos. A nossa equipa está aqui para fornecer aconselhamento especializado e soluções fiáveis. Contate-nos hoje para uma consulta ou um orçamento!

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.