Atualmente, os fabricantes enfrentam uma procura crescente de peças com tamanhos exactos e superfícies lisas. A estampagem tradicional deixa frequentemente pequenas diferenças que aumentam os custos de acabamento e diminuem a precisão. A cunhagem de metal proporciona uma forma de resolver estes problemas. O processo molda peças com elevada precisão, tolerâncias apertadas e superfícies limpas num único passo.

A cunhagem de metais é amplamente utilizada em muitos sectores. Nas secções seguintes, veremos como funciona o processo, onde é aplicado e quais as vantagens que oferece.

O que é a cunhagem de metal?

A cunhagem de metal é um processo de conformação que utiliza alta pressão para pressionar o metal numa matriz. A pressão faz com que o material flua para os pequenos detalhes da matriz, capturando com precisão formas, arestas e padrões de superfície. Uma vez que o processo é efectuado abaixo da temperatura de recristalização do metal, o endurecimento por deformação reforça a peça.

A pressão desempenha um papel fundamental na cunhagem. A força tem de ser suficientemente elevada para empurrar o metal para todos os pormenores da matriz, de modo a que não fiquem quaisquer lacunas ou elementos em falta. Esta pressão intensa também comprime a estrutura do grão do metal, tornando a peça mais densa e mais forte.

Processo de cunhagem passo a passo

O percurso de uma peça em bruto para uma peça cunhada acabada é metódico. Cada passo é crucial para alcançar um resultado perfeito.

Preparação da peça de trabalho

O processo começa com a seleção do material certo. Metais como o alumínio, cobre, latão e aço inoxidável são escolhas comuns porque respondem bem à alta pressão. A folha ou peça bruta deve ter a espessura e a qualidade de superfície corretas para garantir a precisão durante a cunhagem.

Antes da cunhagem, a peça de trabalho é cortada com o tamanho e a forma corretos. A limpeza da superfície, como o desengorduramento ou a remoção de óxidos, ajuda a obter um resultado suave. Alguns fabricantes também aplicam lubrificação para reduzir o desgaste da ferramenta e melhorar o fluxo de material durante a prensagem.

Posicionamento e aplicação de força

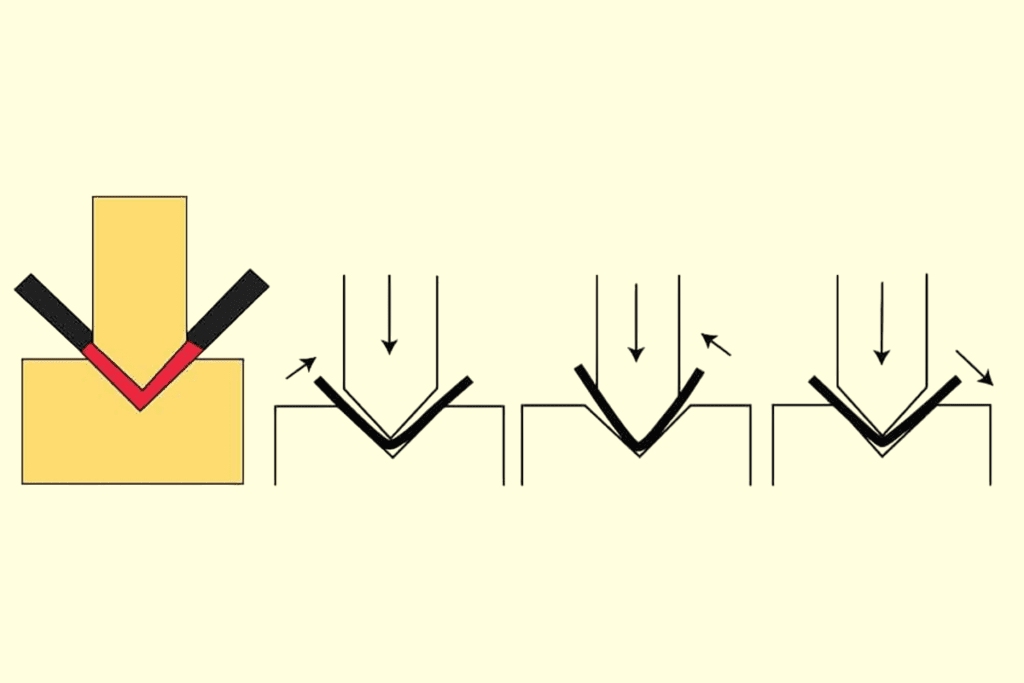

Uma vez preparada a peça de trabalho, esta é colocada entre as matrizes superior e inferior. As matrizes contêm o desenho exato que será transferido para o metal. O posicionamento é crítico, pois mesmo um ligeiro desalinhamento pode causar defeitos ou desperdício de material.

Em seguida, as prensas hidráulicas ou mecânicas aplicam uma pressão muito elevada. Ao contrário da estampagem normal, a cunhagem utiliza uma força muito maior para empurrar o metal para todos os pormenores da matriz. A pressão faz com que o material flua dentro do espaço confinado, criando arestas vivas, superfícies lisas e dimensões precisas.

Obtenção de caraterísticas de alta precisão

A força da cunhagem reside na sua capacidade de criar caraterísticas que outros métodos de conformação não conseguem produzir facilmente. O processo proporciona tolerâncias extremamente apertadas, muitas vezes dentro de alguns microns. Forma detalhes nítidos, como logótipos, texto, padrões ou microestruturas na superfície.

O acabamento liso reduz ou elimina a necessidade de polimento ou maquinagem secundários. A peça final tem maior resistência e durabilidade porque os grãos de metal comprimem-se e endurecem sob pressão. Isto torna-o adequado para componentes funcionais e peças decorativas.

Tratamentos e inspecções pós-revestimento

Após a cunhagem, as peças podem ser submetidas a tratamentos adicionais para cumprirem os requisitos finais. O tratamento térmico pode melhorar a dureza ou ajustar as propriedades do material. Acabamentos de superfície tais como chapeamento, revestimento em pó, ou polimento pode ser aplicado para melhorar a resistência à corrosão ou o aspeto.

Cada peça é inspeccionada quanto à precisão e qualidade da superfície. Ferramentas de medição de precisão verificam as dimensões, enquanto a inspeção visual garante detalhes nítidos e consistentes. Estes passos confirmam que o produto cumpre as especificações antes de passar para conjunto ou expedição.

Tipos de técnicas de cunhagem

Projectos diferentes requerem métodos diferentes. A escolha da técnica depende da conceção da peça e do nível de pormenor exigido.

Moagem de cunhagem fechada

A cunhagem com cunho fechado é o método mais utilizado. Baseia-se num conjunto de cunhos e cortantes com uma cavidade totalmente fechada. O punção introduz a peça em bruto neste espaço apertado, não deixando o metal escapar. Esta restrição cria uma pressão lateral intensa e obriga o material a preencher todas as partes da matriz.

Por este motivo, a cunhagem em matriz fechada permite obter uma precisão muito elevada e pormenores nítidos. É o método normalizado para a produção de moedas, medalhas e outras peças de precisão com pormenores finos.

Cunhagem de cunhagem aberta

A cunhagem com matriz aberta funciona de forma diferente porque não utiliza uma cavidade totalmente fechada. Em vez disso, a matriz pode ter uma superfície plana ou uma forma simples. Quando é aplicada uma pressão elevada, parte do metal flui livremente para o exterior.

Este método é útil para aplanar superfícies ou para formar caraterísticas simples em relevo. Não proporciona os pormenores finos da cunhagem em matriz fechada, mas funciona bem para aplainar ou alisar superfícies.

Micro-cofragem para componentes pequenos

O micro-revestimento foi concebido para peças minúsculas. As matrizes são fabricadas com micro-usinagem especializada, o que lhes permite moldar com precisão caraterísticas minúsculas. As prensas são cuidadosamente controladas e têm forças mais reduzidas.

Este método é essencial em indústrias como a eletrónica e os dispositivos médicos. Produz conectores em miniatura, contactos e outros componentes detalhados. Por vezes, tem de ser efectuado em ambientes de sala limpa para evitar a contaminação.

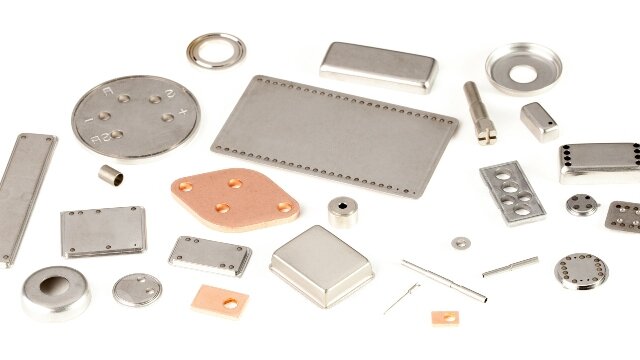

Aplicações da cunhagem de metais

A cunhagem de metal é um processo flexível que suporta as exigências rigorosas do fabrico moderno. A sua precisão e qualidade de superfície tornam-no valioso em muitas indústrias.

Aeroespacial

A indústria aeroespacial utiliza a cunhagem para peças críticas que têm de funcionar em condições extremas. Produz componentes fortes e leves com tolerâncias exactas. As aplicações típicas incluem peças de motores, peças de sistemas de controlo de voo e fixadores de alta resistência. A cunhagem assegura que estas peças permanecem fiáveis apesar do grande esforço e das rápidas mudanças de temperatura.

Automóvel

A cunhagem é fundamental para o fabrico de componentes duráveis e precisos no sector automóvel. É normalmente utilizado para engrenagens de transmissão, peças do sistema de travagem e sensores do motor. O processo aumenta a resistência ao desgaste, o que prolonga a vida útil. Permite também que os fabricantes de automóveis insiram marcas ou logótipos de identificação diretamente nas peças metálicas.

Componentes electrónicos

A eletrónica depende fortemente da cunhagem de peças pequenas e precisas. O processo molda contactos em conectores e tomadas, assegurando a planicidade para um desempenho elétrico seguro. Também é aplicado para produzir latas de proteção, estruturas de chumbo e micropeças em smartphones e computadores.

Decorativo

A cunhagem é também muito apreciada para trabalhos decorativos. Cria jóias, medalhas, prémios e moedas comemorativas com detalhes finos. O método pode imprimir texturas e padrões em equipamento arquitetónico ou artigos de luxo. Proporciona um acabamento permanente e de alta qualidade para marcas e expressões artísticas.

Vantagens da cunhagem de metal

A cunhagem de metal oferece benefícios claros que melhoram a qualidade das peças e a eficiência da produção.

Elevada precisão dimensional

A cunhagem produz peças com tolerâncias muito apertadas. O processo copia a forma da matriz com elevada precisão, reduzindo ou eliminando a necessidade de maquinagem secundária. As peças saem frequentemente da prensa prontas a serem utilizadas.

Acabamento de superfície lisa

O método cria uma superfície polida e de alta qualidade. A alta pressão suaviza as imperfeições do metal em bruto. Muitas vezes, não é necessário retificar ou polir adicionalmente, o que poupa tempo e esforço.

Repetibilidade consistente

Uma vez definidas as matrizes, cada prensa produz peças idênticas. Esta consistência é essencial para a produção de grandes volumes. Garante um desempenho fiável e torna a montagem e o controlo de qualidade mais fáceis e eficientes.

Eficiência de custos à escala

Embora os custos de ferramentas possam ser elevados inicialmente, são compensados em grandes séries de produção. O custo por peça torna-se muito baixo no fabrico de grandes volumes. A cunhagem também reduz o desperdício de material e combina várias etapas de produção num único processo eficiente.

Desafios e Limitações

Embora a cunhagem seja altamente eficaz, não é adequada para todos os projectos. Conhecer as suas limitações ajuda a garantir que o processo é utilizado corretamente.

Custos elevados de ferramentas

As matrizes de precisão são dispendiosas de fabricar. São maquinadas a partir de aço endurecido para ferramentas, o que requer tempo e perícia. Este custo inicial elevado torna a cunhagem menos prática para protótipos ou pequenas séries de produção.

Limitações materiais

A cunhagem funciona melhor com metais dúcteis e maleáveis. Os materiais frágeis, como o ferro fundido ou o aço com elevado teor de carbono, podem rachar sob alta pressão. A dureza e o limite de elasticidade do metal determinam a força que a prensa deve aplicar.

Requisitos de energia e força

O processo requer prensas potentes que consomem muita energia. A tonelagem necessária é frequentemente superior à de outros métodos de conformação, o que limita o tamanho das peças que podem ser cunhadas de forma eficiente.

Desgaste das matrizes

A pressão intensa desgasta gradualmente as matrizes. Os materiais abrasivos aceleram este desgaste. As matrizes desgastadas produzem peças com menor precisão e detalhes desfocados. A manutenção e a substituição das matrizes aumentam os custos a longo prazo.

Conclusão

A cunhagem de metal é um método de conformação de metal de alta precisão que produz peças precisas e duráveis com acabamentos suaves. Proporciona uma repetibilidade consistente, eficiência de custos na produção em grande escala e a capacidade de criar detalhes finos que outros métodos muitas vezes não conseguem.

Pronto para aumentar a sua produção com peças metálicas precisas e de alta qualidade? Contacte-nos hoje para discutir o seu projeto e obter uma solução rápida e personalizada.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.