Na conceção e fabrico de produtos, a velocidade e a flexibilidade são fundamentais. Mas trabalhar com metal significa frequentemente configurações lentas, custos elevados e prazos de entrega longos. O jato de aglutinante de metal oferece uma solução. Altera a forma como os engenheiros e fabricantes abordam a produção de peças metálicas, tornando-a mais rápida, mais flexível e mais económica.

Este método está a ganhar popularidade nas indústrias aeroespacial, automóvel e médica. Vamos examinar como funciona e porque é que cada vez mais empresas o estão a utilizar.

O que é o jato de ligante metálico?

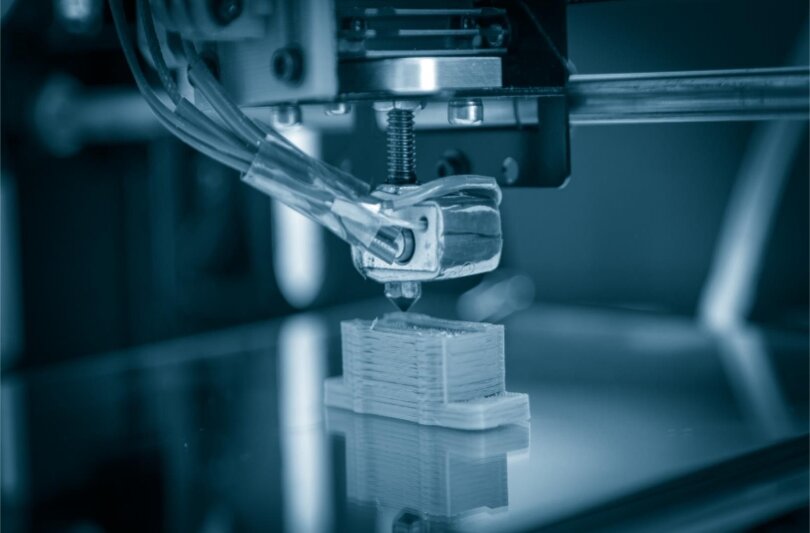

O jato de ligante metálico é um processo de fabrico aditivo. Começa com uma fina camada de pó metálico espalhada por uma plataforma de construção. Uma cabeça de impressão move-se sobre a superfície e deposita um aglutinante líquido em áreas selecionadas. Este aglutinante mantém o pó unido. De seguida, é adicionada outra camada de pó e o processo repete-se.

A máquina constrói a peça camada por camada. Quando terminada, a peça é chamada de "peça verde". É macia e frágil. De seguida, a peça passa por secagem e sinterização. A sinterização consiste em aquecer o metal num forno até este se fundir. O resultado é uma peça metálica densa e sólida.

Este método não utiliza lasers nem fusão. Por isso, é mais rápido e funciona à temperatura ambiente durante a impressão. Isto reduz a tensão na peça e aumenta a velocidade da máquina.

Como funciona o jato de ligante metálico?

O jato de aglutinante metálico constrói peças camada a camada utilizando metal em pó e um agente aglutinante. Eis a descrição passo a passo:

Preparação e corte de ficheiros

O processo começa com um modelo 3D criado num software CAD. Este modelo é exportado como um ficheiro STL. O ficheiro é então cortado em camadas finas utilizando um software especial. Cada fatia representa uma camada que a impressora irá construir.

O software também define parâmetros de impressão essenciais, incluindo:

- Espessura da camada: Normalmente fixado entre 50-100 microns, com impacto no detalhe e no acabamento da superfície.

- Saturação do ligante: Normalmente 50-70% de saturação, controlando a quantidade de ligante utilizada por camada.

- Orientação do edifício: Selecionados cuidadosamente para minimizar a contração e a distorção após a sinterização.

Estas definições são cruciais porque o jato de ligante metálico resulta normalmente numa contração de 15-20% durante a sinterização. Um planeamento adequado ajuda a obter uma elevada precisão no produto final.

Uma vez terminado o corte, o ficheiro é enviado para a impressora.

Aplicação de camadas e aglutinantes

Uma fina camada de pó metálico fino é espalhada uniformemente pela plataforma de construção dentro da impressora de jato de aglutinante. Uma lâmina ou rolo de recobrimento alisa cuidadosamente esta camada de pó para garantir uma espessura uniforme.

Em seguida, uma cabeça de impressão a jato de tinta desloca-se através do leito de pó, pulverizando pequenas gotas de aglutinante líquido exatamente no local onde a peça foi concebida. Este aglutinante endurece ligeiramente à medida que seca, unindo as partículas de pó nessa forma de camada específica.

A plataforma de construção desce então uma camada de altura, normalmente cerca de 50-100 microns. É espalhada uma nova camada de pó metálico e a aplicação do aglutinante repete-se. Este processo continua camada a camada até que toda a peça esteja formada.

Cura e pós-processamento

Imediatamente após a impressão, o objeto resultante, designado por "parte verde", é ainda delicado e poroso. Nesta fase, pode conter cerca de 40-50% de material aglutinante por volume. É essencial um manuseamento cuidadoso para evitar danos.

O primeiro passo após a impressão é a cura. A peça é aquecida suavemente, normalmente a cerca de 150-200°C, durante algumas horas para evaporar totalmente qualquer humidade residual e endurecer o aglutinante.

Segue-se o desbaste, em que a maior parte do material aglutinante é removido para preparar a sinterização. A desbobinagem envolve normalmente o aquecimento da peça a cerca de 400-600°C, ou a utilização de um solvente químico para dissolver o ligante.

Por fim, a peça é submetida a sinterização, uma fase de alta temperatura em que é aquecida perto do ponto de fusão do metal, mas abaixo deste, frequentemente entre 1100°C e 1400°C, dependendo da liga metálica utilizada. Durante a sinterização, as partículas de metal fundem-se, aumentando significativamente a densidade.

Após a sinterização, a peça ganha uma resistência semelhante à dos componentes fabricados convencionalmente, atingindo resistências à tração finais de 600 MPa até 1000 MPa para materiais como o aço inoxidável ou as ligas de níquel.

Materiais utilizados no jato de ligante metálico

A escolha dos materiais afecta a resistência, o acabamento e o custo da peça. O jato de ligante metálico funciona com vários tipos de pós metálicos. Os mais comuns incluem:

- Aço inoxidável (como o 316L e o 17-4 PH): Bom para resistência à corrosão e força.

- Aços para ferramentas: Utilizado para peças resistentes ao desgaste, como ferramentas de corte e moldes.

- Inconel: Uma liga de níquel utilizada em ambientes de elevado calor ou agressivos.

- Cobre: Escolhido pela sua elevada condutividade eléctrica e térmica.

- Titânio: Leve e resistente, utilizado em peças aeroespaciais e médicas.

Diretrizes de conceção para o jato de ligante metálico

O projeto para jato de ligante é diferente da maquinagem ou fundição tradicionais. As peças têm de ter em conta a contração, o fluxo de pó e o pós-processamento.

Tolerâncias e recomendações de espessura de parede

As peças impressas encolhem frequentemente durante a sinterização. As taxas de contração variam entre 15% e 20%. Os projectistas devem dimensionar o modelo CAD para corresponder ao tamanho final da peça após a contração.

- Espessura mínima da parede: Cerca de 1 mm para a maioria dos metais. As paredes mais finas podem partir-se durante o desbaste ou a sinterização.

- Intervalo de tolerânciaA precisão de ±0,2 mm é típica após a sinterização. Uma maior precisão pode necessitar de maquinação secundária.

Caraterísticas como pequenos orifícios ou roscas podem necessitar de pós-processamento para obter tolerâncias apertadas ou acabamentos suaves.

Estruturas de suporte e compensação de retração

Uma vantagem significativa do Binder Jetting é o facto de não necessitar de estruturas de suporte durante a impressão. O pó circundante actua como um suporte natural. Isto permite uma maior liberdade de conceção em comparação com processos como SLM ou DMLS.

No entanto, as peças podem deformar-se durante a sinterização devido a uma contração desigual ou à gravidade. Assim, são por vezes necessários suportes de sinterização - diferentes dos suportes de impressão. Estes são adicionados durante o pós-processamento para ajudar a peça a manter a sua forma no forno.

A compensação da contração está incorporada no software. Ainda assim, as formas complexas podem encolher de forma desigual. Os projectistas devem evitar cantos internos afiados ou vãos longos sem suporte.

Sugestões para a otimização do design

- Manter a espessura da parede consistente para reduzir a deformação.

- Utilize filetes em vez de arestas vivas para evitar pontos de tensão.

- Evitar grandes superfícies planas, que podem deformar-se ou enrolar-se durante a sinterização.

- Esvaziar áreas espessas para reduzir o peso e acelerar a sinterização.

- Adicionar orifícios de saída para o pó preso em cavidades fechadas.

Vantagens do jato de ligante metálico

O jato de ligante metálico traz vários benefícios à produção. Poupa tempo, reduz o desperdício e funciona bem em projectos complexos.

Produção de alta velocidade para peças complexas

O jato de aglutinante imprime mais depressa do que a maioria impressão 3D em metal métodos. Espalha o pó e liga cada camada em segundos, e não é necessário derreter o metal, tornando o processo muito mais rápido do que a impressão a laser.

A velocidade ajuda a reduzir os prazos de entrega. É ideal para fabricar várias peças de uma só vez. Pode preencher toda a área de construção com peças e imprimi-las em conjunto. Isto é útil quando necessita de pequenos e médios lotes de peças metálicas.

Menor desperdício de material em comparação com os métodos subtractivos

A maquinação tradicional corta o metal a partir de um bloco sólido, criando uma grande quantidade de resíduos. O jato de aglutinante constrói peças camada a camada, utilizando apenas o pó necessário para a peça.

O pó não utilizado fica na caixa de construção. Pode ser recolhido e reutilizado, reduzindo os custos de material e os resíduos. Também reduz a necessidade de etapas de reciclagem ou eliminação.

Sem necessidade de estruturas de suporte durante a impressão

A maioria dos processos de impressão 3D em metal necessita de suportes. Estas são estruturas extra que seguram a peça enquanto esta é impressa. A sua remoção demora mais tempo e pode danificar a peça.

O jato de aglutinante imprime sem suportes. O pó solto à volta de cada peça fornece apoio suficiente, tornando o processo mais suave. Pode desenhar livremente sem se preocupar com a forma de suportar as saliências.

Desafios e Limitações

Embora o jato de ligante ofereça velocidade e flexibilidade, tem algumas desvantagens. Estes desafios afectam a resistência, a precisão e a segurança.

Problemas de resistência e densidade da peça

As peças fabricadas com jato de ligante não são tão densas como as produzidas por maquinagem ou moldagem por injeção de metal. Após a sinterização, podem ficar alguns pequenos espaços vazios no interior da peça. Estas lacunas reduzem a resistência.

Isto pode limitar a utilização do jato de ligante em aplicações estruturais ou de carga elevada. O pós-processamento ou a utilização de um método mais denso pode ser preferido para peças que exijam uma elevada durabilidade.

Precisão dimensional e controlo da retração

As peças com jato de ligante encolhem durante a sinterização. A contração ocorre porque o ligante se queima e o metal funde.

O controlo deste encolhimento é complicado. Se as definições não forem corretas, a peça final pode acabar por ficar ligeiramente mais pequena ou deformada. É necessário ter em conta o encolhimento durante as fases de conceção e impressão.

Requisitos de segurança e manuseamento da pasta

O aglutinante contém produtos químicos. Alguns podem ser inflamáveis ou perigosos se não forem manuseados corretamente. É necessária uma ventilação adequada durante a impressão e a cura.

Os operadores devem usar equipamento de proteção e seguir as regras de armazenamento e manuseamento de resíduos para evitar incêndios ou riscos para a saúde.

Aplicações em todos os sectores

O jato de ligante metálico é utilizado em muitas indústrias. Ajuda a fabricar peças metálicas complexas rapidamente e a custos mais baixos.

Componentes aeroespaciais e estruturas ligeiras

A redução de peso é uma prioridade máxima no sector aeroespacial. O jato de aglutinante pode criar peças ocas ou preenchidas com rede que reduzem o peso sem perder resistência.

Também suporta a criação rápida de protótipos de colchetes, caixase montagens. Isto ajuda os engenheiros a testar os projectos antes da produção total. A capacidade de imprimir várias peças numa única construção acelera os ciclos de desenvolvimento.

Prototipagem e personalização de automóveis

Durante a fase de conceção, os fabricantes de automóveis utilizam o jato de aglutinante para construir peças do motor, suportes e escudos térmicos. Permite testar formas e ajustes sem esperar pelas ferramentas.

Também suporta peças personalizadas para veículos de luxo ou de tiragem limitada. Pode alterar o desenho rapidamente e imprimir a pedido. Esta flexibilidade permite poupar custos e tempo em comparação com a maquinagem.

Ferramentas médicas e implantes

O jato de ligante suporta a produção de pequenos lotes de implantes e ferramentas cirúrgicas personalizadas. Uma vez que cada paciente é diferente, as peças personalizadas são valiosas.

Os médicos e engenheiros podem criar formas que correspondem à anatomia do doente. O processo lida com geometrias complexas, tais como canais internos para o fluxo de fluidos ou estruturas de malha leves.

Gabaritos industriais, acessórios e peças de utilização final

Nas fábricas, o jato de aglutinante ajuda a produzir ferramentas, gabaritos e acessórios. Estas peças ajudam a guiar, segurar ou posicionar componentes durante o fabrico.

O jato de aglutinante é uma opção rápida quando se necessita de uma peça forte com uma forma especial. Também funciona bem para peças sobresselentes e componentes metálicos de baixo volume.

Conclusão

O jato de ligante metálico é uma forma rápida e flexível de fabricar peças metálicas complexas. Imprime com pó metálico e aglutinante e utiliza a sinterização para terminar a peça. Este processo ajuda a reduzir o desperdício, a acelerar a produção e a evitar estruturas de suporte. Funciona bem para peças personalizadas, pequenos lotes e desenhos pormenorizados.

Está interessado em explorar o jato de aglutinante de metal para o seu próximo projeto? A nossa equipa pode ajudá-lo a escolher o processo adequado e a transformar o seu desenho numa peça metálica de alta qualidade. Contacte-nos hoje para discutir as suas necessidades e obter um orçamento rápido.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.