A soldadura a laser é uma técnica poderosa que pode transformar os seus processos de fabrico. Muitos engenheiros e projectistas enfrentam desafios com os métodos de soldadura tradicionais, tais como velocidades lentas e qualidade inconsistente. A soldadura a laser oferece uma solução ao proporcionar precisão, velocidade e um acabamento mais limpo, tornando-a uma opção atractiva para várias aplicações.

As vantagens da soldadura a laser tornam-na uma escolha apelativa para engenheiros e fabricantes. Com a sua capacidade de produzir soldaduras limpas com o mínimo de distorção, vale a pena explorar a forma como esta tecnologia pode beneficiar os seus projectos.

O que é a soldadura a laser?

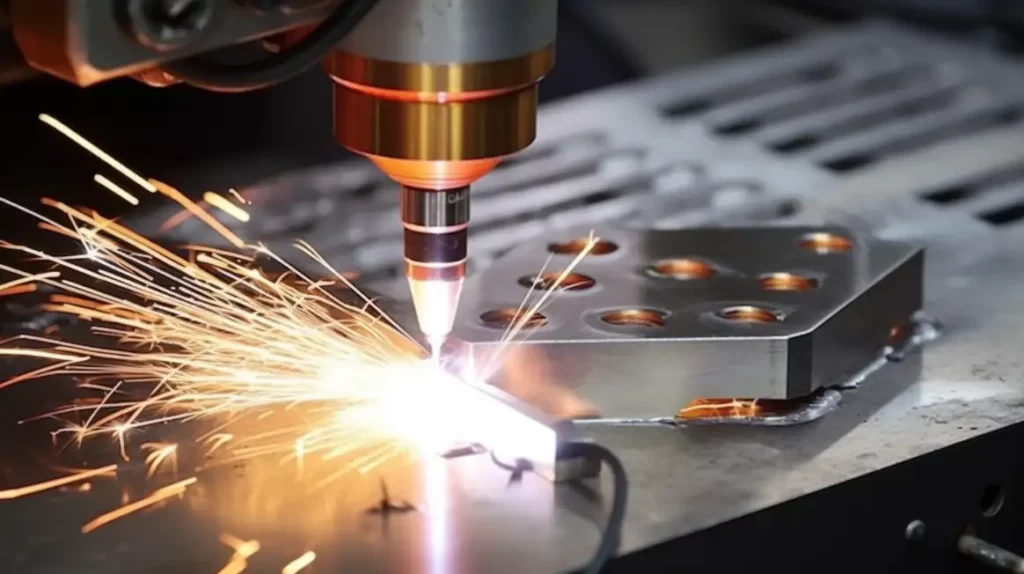

A soldadura a laser é um método altamente eficiente que utiliza um feixe de luz focado e de alta intensidade para unir peças metálicas. Esta técnica faz com que os materiais da junta se fundam e se fundam, formando uma ligação forte à medida que arrefecem e solidificam. O equipamento utilizado para a soldadura a laser pode variar entre grandes máquinas fixas e maçaricos manuais, semelhantes aos tradicionais soldadura por varão.

No ponto focal do feixe de laser, o metal atinge a sua temperatura de fusão, criando uma poça de fusão localizada. O laser desloca-se ao longo da superfície da junta, fundindo o bordo de ataque e permitindo que o bordo de fuga solidifique. Uma soldadura bem sucedida resulta numa ligação robusta entre as peças sem oxidação, garantindo durabilidade e integridade no produto final.

Tipos de técnicas de soldadura a laser

A soldadura a laser existe em várias formas especializadas, cada uma optimizada para aplicações e materiais específicos. Eis o que os fabricantes precisam de saber sobre as principais técnicas.

Condução

A soldadura por condução é um método de soldadura a laser que utiliza principalmente a condução de calor para unir materiais. Nesta técnica, um feixe de laser focado aquece a superfície das peças metálicas na junta, provocando a sua fusão. O material fundido flui em conjunto, formando uma soldadura à medida que arrefece e solidifica. É perfeita para metais finos e arestas de montagem.

Penetração profunda

A soldadura de penetração profunda e a soldadura de buraco de fechadura utilizam feixes de laser de alta potência para criar soldaduras profundas e estreitas. Esta técnica é adequada para materiais espessos. O feixe de laser cria primeiro um buraco de fechadura ou cavidade na peça de trabalho. À medida que o laser se desloca ao longo da junta, mantém esta cavidade, permitindo a penetração total do material.

Laser Spot

A soldadura por pontos a laser foi concebida para componentes pequenos e complexos. Esta técnica cria soldaduras localizadas em pontos específicos, tornando-a ideal para aplicações em que a precisão é crucial. O laser gera pequenas soldaduras que podem ligar arestas ou penetrar numa peça para se fundir com outra por baixo.

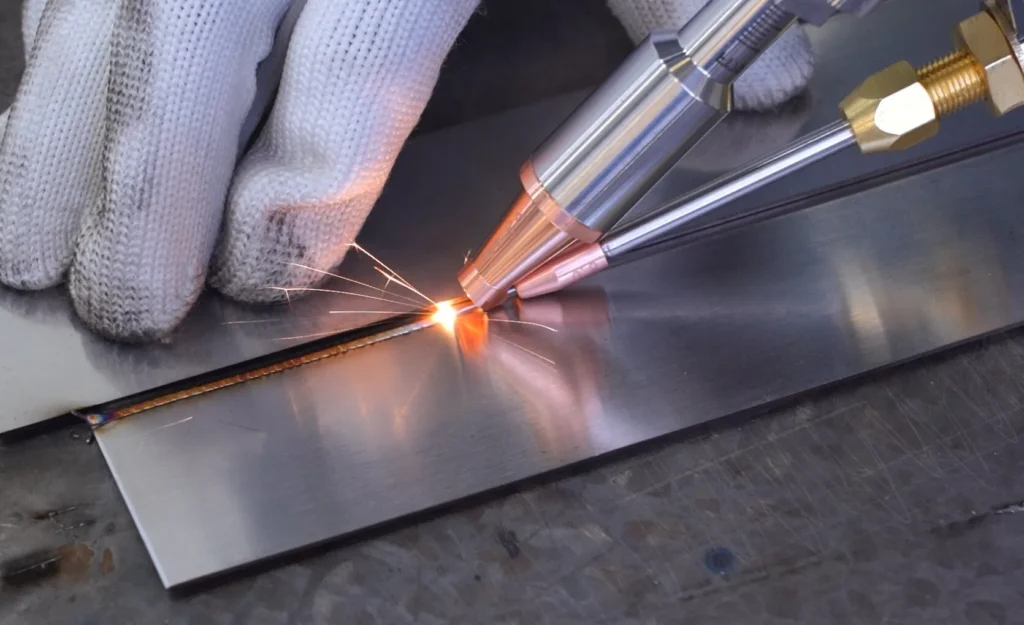

Costura a laser

A soldadura por costura a laser produz soldaduras longas e contínuas ao longo de uma junta. Semelhante às técnicas de soldadura tradicionais, este método envolve frequentemente a utilização de uma vareta de enchimento para criar um filete na junta. A soldadura por cordão a laser é frequentemente aplicada em aplicações que requerem ligações fortes e duradouras ao longo de grandes comprimentos.

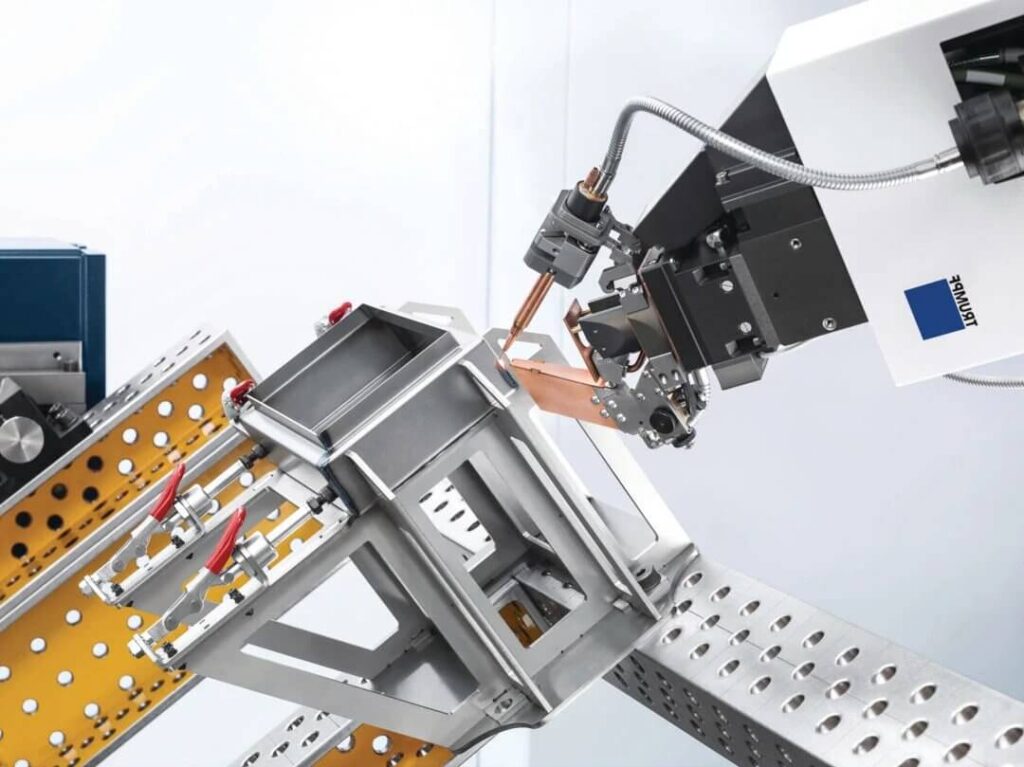

Laser híbrido

A soldadura a laser híbrida combina métodos tradicionais de soldadura por arco, tais como MIG ou TIGutilizando as vantagens de ambos os processos.

Tipos de lasers

A escolha da fonte de laser tem um impacto direto na qualidade e eficiência da soldadura. Vamos examinar os quatro principais tipos de laser utilizados nas aplicações de soldadura modernas.

Lasers de CO2

Os lasers de CO2 geram o seu feixe através de uma mistura de gás que contém principalmente dióxido de carbono. Estes sistemas são excelentes na soldadura de plásticos e não-metais. No entanto, têm necessidades de manutenção mais elevadas e uma eficiência inferior em comparação com as tecnologias mais recentes.

Lasers de fibra

Os lasers de fibra representam a mais recente geração de tecnologia laser. Produzem o feixe dentro de uma fibra ótica dopada com elementos de terras raras. Estes lasers oferecem a mais alta eficiência e os mais baixos requisitos de manutenção.

Nd:Lasers YAG

Os lasers de granada de ítrio e alumínio dopado com neodímio (Nd: YAG) utilizam um cristal sólido como meio de laser. Funcionam bem para soldadura de precisão, mas requerem mais manutenção do que os lasers de fibra.

Lasers de disco

Os lasers de disco utilizam um disco fino de material dopado como meio de ganho. Combinam uma elevada potência com uma excelente qualidade de feixe, o que os torna adequados para a soldadura de materiais espessos.

Soldadura a laser: Passos básicos

Compreender o fluxo do processo garante uma qualidade consistente antes de iniciar qualquer projeto de soldadura a laser. Vamos analisar os passos fundamentais.

Etapa 1: Limpeza

O primeiro passo no processo de soldadura a laser consiste em limpar cuidadosamente as peças que vão ser soldadas. Isto implica a remoção de contaminantes como pó, óleo, gordura ou camadas de óxido das superfícies.

Etapa 2: Posicionamento

Depois de as peças estarem limpas, devem ser posicionadas com precisão para a soldadura. Para tal, é necessário alinhar os componentes de modo a que estes se encaixem perfeitamente, sem folgas.

Etapa 3: Geração do feixe laser

Neste passo, o raio laser é gerado e focado na área da junta. O ponto focal do feixe é ajustado para garantir uma concentração óptima de energia nas peças.

Etapa 4: Fusão e fusão

Quando o feixe de laser é direcionado para a junta, aquece os materiais até ao seu ponto de fusão. O feixe de laser é então movido ao longo da junta, permitindo a fusão contínua dos materiais à medida que arrefecem e solidificam.

Etapa 5: Material de enchimento (opcional)

Se necessário, introduzir um material de enchimento para aumentar a resistência da soldadura. Derreta-o na poça de fusão criada pelo laser.

Etapa 6: Arrefecimento e solidificação

Após a soldadura, a soldadura recém-formada tem de arrefecer e solidificar. Isto pode ocorrer naturalmente ou ser acelerado através de métodos de arrefecimento como a imersão em água.

Vantagens da soldadura a laser

O fabrico moderno exige precisão e velocidade - a soldadura por laser cumpre ambos os requisitos. Este método avançado de união traz benefícios mensuráveis às linhas de produção de todas as indústrias.

Elevada precisão e exatidão

A soldadura a laser atinge uma precisão sub-milimétrica na criação de juntas. O feixe focalizado produz soldaduras consistentes e repetíveis com controlo exato da profundidade de penetração.

Rapidez e Eficiência na Produção

Os ciclos de produção diminuem drasticamente com os sistemas de soldadura a laser. A energia concentrada cria soldaduras mais rapidamente do que os métodos tradicionais.

Redução do impacto do calor nos materiais

O feixe concentrado do laser minimiza a propagação do calor nas áreas circundantes. Este aquecimento concentrado evita deformações e distorções em peças sensíveis.

Processamento mínimo pós-soldagem

Normalmente, as soldaduras a laser necessitam de pouco ou nenhum trabalho de acabamento. As juntas limpas e precisas reduzem ou eliminam esmerilhamento, polimentoe outras operações pós-soldadura.

Desvantagens da soldadura a laser

Embora a soldadura a laser apresente muitas vantagens, também tem algumas desvantagens que os fabricantes devem considerar. A exploração destas desvantagens ajudá-lo-á a tomar decisões informadas sobre a sua adequação aos seus projectos.

Custo inicial elevado

Uma das principais desvantagens da soldadura a laser é o elevado investimento inicial necessário para soldador a laser. Devido aos componentes e tecnologia avançados, as máquinas de soldadura a laser são significativamente mais caras do que as configurações de soldadura tradicionais.

Profundidade de penetração limitada

A soldadura a laser é mais eficaz para materiais mais finos. A profundidade de penetração do laser pode ser insuficiente para materiais mais espessos, levando a soldaduras mais fracas.

Sensibilidade aos materiais

Certos materiais, particularmente os que são altamente reflectores, como as ligas de alumínio e cobre, podem ser difíceis de soldar a laser.

Preocupações com a segurança

A soldadura a laser apresenta riscos de segurança, incluindo potenciais lesões oculares e queimaduras por exposição acidental ao raio laser.

Aplicações da soldadura a laser

A soldadura a laser encontra aplicações em várias indústrias:

Indústria aeroespacial

Utilizado para a construção de componentes de aeronaves e peças de naves espaciais. Perfeito para fazer juntas leves mas fortes em estruturas de alumínio e titânio.

Indústria automóvel

Aplicado na soldadura de carroçarias de automóveis e componentes críticos de segurança. Permite a soldadura precisa e a alta velocidade de estruturas e painéis de veículos.

Fabrico de dispositivos médicos

Cria soldaduras precisas para instrumentos cirúrgicos e implantes. Garante soldaduras estéreis e limpas, essenciais para aplicações médicas.

Eletrônicos e Componentes Elétricos

Proporciona uma soldadura precisa de pequenas peças electrónicas. Minimiza os danos provocados pelo calor em componentes sensíveis durante a montagem.

Joalharia e serralharia fina

Permite a soldadura pormenorizada de metais preciosos. Perfeito para criar desenhos complexos com o mínimo de distorção do material.

Fabricação Aditiva

Suporta processos de impressão 3D em metal. Utilizado para construir peças metálicas complexas camada a camada com elevada precisão.

Factores que afectam a qualidade da soldadura a laser

Vários factores críticos influenciam a qualidade da soldadura a laser. A compreensão destes elementos ajudá-lo-á a otimizar os seus processos de soldadura e a obter resultados de projeto superiores.

Potência e intensidade do laser

A potência laser é um fator crítico na determinação da qualidade das soldaduras. Níveis de potência mais elevados aumentam a energia fornecida à peça de trabalho, conduzindo a uma penetração mais profunda e a velocidades de soldadura mais rápidas. No entanto, uma potência excessiva pode causar sobreaquecimento e distorção.

Focagem e tamanho do ponto

O foco e o tamanho do ponto do feixe laser influenciam significativamente o desempenho da soldadura. Um tamanho de ponto mais pequeno concentra a energia numa área limitada, aumentando a penetração e a intensidade. Por outro lado, um ponto de maior dimensão distribui o calor por uma área mais vasta, o que pode reduzir a profundidade de penetração.

Velocidade de soldadura e manipulação do feixe

As velocidades mais rápidas podem levar a uma penetração mais superficial, enquanto as velocidades mais lentas podem aumentar a entrada de calor e a potencial distorção. Além disso, as técnicas de manipulação do feixe, como a oscilação ou a tecelagem, podem melhorar a qualidade da soldadura, melhorando a distribuição do calor e a profundidade de penetração.

Seleção de gás de proteção

A escolha do gás de proteção é vital para proteger a poça de fusão da contaminação atmosférica. Os gases inertes, como o árgon ou o hélio, são normalmente utilizados para evitar a oxidação durante a soldadura.

Conclusão

A soldadura a laser é um método poderoso e eficiente amplamente utilizado em vários sectores. Oferece vantagens como elevada precisão, velocidade e impacto térmico mínimo. No entanto, a potência do laser, o foco, a velocidade de soldadura e a seleção do gás de proteção podem afetar significativamente a qualidade da soldadura.

Não hesite em contactar-nos se estiver a considerar a soldadura a laser para os seus projectos ou se tiver alguma dúvida sobre as suas aplicações. A nossa equipa está aqui para o ajudar a encontrar as soluções certas para as suas necessidades de fabrico!

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.