Porque é que a integração de hardware é importante desde o primeiro dia?

O hardware é muitas vezes um pequeno pormenor numa montagem de chapas metálicasNo entanto, influencia quase tudo: a resistência mecânica, a velocidade de montagem, a durabilidade a longo prazo, o serviço no terreno e até a conformidade com as certificações.

A chapa metálica é fina. Não consegue segurar as roscas de forma fiável. É por isso que a fixadores como as porcas de aperto automático, os pernos, os suportes e as porcas de rebite tornam-se "extensões estruturais" do material. Quando estas peças são selecionadas com antecedência, o projeto decorre sem problemas. Quando são consideradas tardiamente, os problemas acumulam-se - muitas vezes de forma dispendiosa.

As consequências comuns de um planeamento tardio ou deficiente do hardware incluem

- Furos que não correspondem à tolerância do hardware → falha na instalação

- Ferragens a rodar ou a saltar durante a montagem → paragem da linha

- Curvas que deformam o orifício → não é possível inserir a ferragem

- Emparelhamento incorreto de materiais → corrosão galvânica no espaço de meses

- Ferramenta de travagem de bloqueio de hardware → a sequência de dobragem deve ser alterada

- Problemas de acabamento da superfície → escamas, queimaduras ou controlos cosméticos falhados

- Trabalho manual inesperado → custo mais elevado, prazo de entrega mais longo

- Peças rejeitadas durante os ensaios de binário ou de arrancamento

As ferragens não são apenas um "passo de acabamento". É um elemento central do projeto de chapa metálica. Pensar nisso com antecedência ajuda todos os projectos a correrem menos riscos.

Escolher o tipo de hardware correto

As ferragens de chapa metálica existem em muitas formas. Cada tipo tem regras diferentes de instalação, espaçamento, resistência e compatibilidade de materiais.

Porcas e pernos auto-rebocáveis

Estes são amplamente utilizados porque proporcionam roscas fortes em calibres finos. No entanto, só funcionam bem quando:

- A chapa metálica é mais macia do que as ferragens

- O furo está dentro de uma tolerância apertada

- Existe espaço suficiente à volta do orifício para o fluxo de metal

Se estas condições não forem cumpridas, o perno ou a porca podem não se fixar corretamente e podem soltar-se com o tempo.

Tirantes e pinos

Útil para criar pontos de espaçamento ou de ligação à terra. Os espaçadores mais altos requerem mais material envolvente para evitar distorções durante a instalação.

Porcas de rebite

Uma boa escolha quando a folha é demasiado dura ou demasiado fina para ser presa. Instalam-se de um lado, o que os torna ideais para tubos ou espaços fechados. No entanto, requerem tamanhos de furo consistentes; mesmo uma pequena tolerância excessiva pode causar a rotação.

Ferragens soldadas

Melhor para situações de carga elevada, mas introduz calor. A chapa metálica fina pode deformar-se, criando problemas em fases posteriores da montagem. Soldadura também afecta o aspeto da superfície, que é essencial para os painéis visíveis.

Ferragens amovíveis vs. permanentes

Para produtos que requerem manutenção frequente, tais como caixas eléctricas, as ferragens amovíveis são frequentemente a melhor opção. Para ligações estruturais permanentes, as ferragens soldadas ou com grampos têm normalmente um melhor desempenho.

Compatibilidade de materiais e correspondência de dureza

As ferragens devem ser mais complexas do que a chapa metálica para permitir uma deslocação adequada durante a instalação. Quando a chapa é mais rígida, o metal não pode fluir e as ferragens não assentam corretamente.

Exemplos de incompatibilidades comuns:

- Chapa inoxidável com ferragens de alumínio → falha na instalação

- Aço duro laminado a frio com ferragens em aço macio → bloqueio insuficiente

- Caixas de alumínio com fixadores de aço liso → corrosão galvânica

A corrosão galvânica é particularmente problemática em ambientes exteriores ou húmidos. Os projectistas devem emparelhar cuidadosamente os materiais ou escolher revestimentos que isolem metais diferentes.

Impacto no mundo real: Uma caixa de telecomunicações instalada perto da costa falhou ao fim de seis meses porque as ferragens em aço-carbono reagiram com o alumínio anodizado, fazendo com que os pernos se soltassem.

| Material de chapa metálica | Material de hardware recomendado | Emparelhamento não recomendado | Motivo / Notas |

|---|---|---|---|

| Alumínio (anodizado ou em bruto) | Aço inoxidável (304/316), alumínio anodizado duro | Aço carbono simples | Elevado risco de corrosão galvânica, especialmente em zonas húmidas. |

| Alumínio | Aço zincado | Cobre ou latão | O cobre provoca uma corrosão rápida quando em contacto com o alumínio. |

| Aço inoxidável (304/316) | Aço inoxidável endurecido, aço zincado | Ferragens em alumínio macio | As ferragens de alumínio são demasiado macias; deformam-se durante a instalação. |

| Aço laminado a frio (CRS) | Aço zincado, aço inoxidável (utilização no interior) | Cobre ou latão em bruto | Risco de corrosão na presença de humidade. |

| Aço galvanizado | Aço zincado, inoxidável com isolamento | Inoxidável sem isolamento | Pode ocorrer corrosão da superfície nos pontos de contacto. |

| Cobre ou latão | Aço inoxidável, aço niquelado | Alumínio | O cobre reage fortemente com o alumínio e provoca corrosão. |

| Titânio | Ferragens em titânio, aço inoxidável | Aço carbono, cobre ou latão | Incompatibilidade de dureza e risco de escoriação ou contaminação. |

Tamanhos de furos, distâncias e interação de dobras

Pequenas decisões de disposição podem determinar o sucesso da instalação de hardware. O espaçamento correto e as tolerâncias precisas evitam a deformação e reduzem o retrabalho.

Tamanho do furo

As ferramentas de instalação de hardware requerem orifícios de tamanho exato - normalmente com um intervalo de ±0,1 mm. Se forem demasiado pequenos, a chapa racha. Demasiado grandes, e as ferragens rodam.

Distâncias dos bordos

Se as ferragens estiverem demasiado perto de uma aresta, a chapa pode distorcer-se ou abaular-se durante a instalação. Isto enfraquece a resistência ao arrancamento e ao binário.

Distâncias de curvatura

Os furos perto das linhas de dobragem tornam-se frequentemente ovais após a conformação. Uma vez distorcidas, as ferragens deixam de poder assentar corretamente no lugar.

Interferência com outros componentes

Altura do hardware, área de cobertura e flange as posições devem ser verificadas em 3D para evitar colisões com:

- Ferramentas de dobragem

- Componentes internos

- Painéis exteriores

- Suportes de montagem

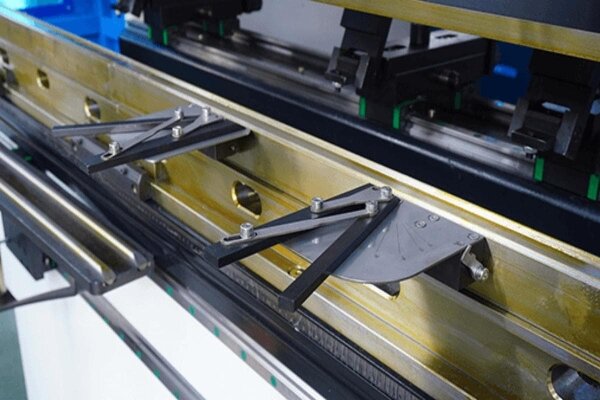

Cenário real: Um projetista colocou pernos perto de uma flange de 90°. Após a conformação, as ferramentas da prensa dobradeira não conseguiam alcançar o local da dobra porque os pinos bloqueavam o punção. Toda a sequência de dobragem teve de ser reformulada.

Métodos de instalação e quando os utilizar

Diferentes métodos de instalação criam diferentes níveis de resistência e estabilidade. A escolha do método correto garante uma montagem mais limpa e resultados consistentes.

Conquistando

O entalhe pressiona a ferragem contra o metal. A chapa flui para as ranhuras da ferragem. Este método é rápido e forte quando o material é mais macio do que a ferragem. Não é adequado para chapas muito duras ou muito finas.

Porcas de rebite

As porcas de rebite funcionam de um lado. São óptimas para tubos e peças fechadas. Mas precisam de uma força de instalação consistente. Se a força for desigual, as roscas podem inclinar-se. As roscas inclinadas causam roscas cruzadas durante a montagem.

Soldadura

A soldadura confere uma elevada resistência. É adequada para cargas pesadas ou vibrações. Mas necessita de controlo. O calor pode deformar chapas finas ou afetar os revestimentos.

Ferragens com adesivo

Menos comum, mas útil para superfícies delicadas ou ligações ligeiras. Não é adequado para temperaturas elevadas ou vibrações.

Quando instalar?

Uma regra geral:

- Instalar o hardware antes das curvas quando não há interferência de altura.

- Instalar depois das curvas quando o hardware bloqueia as ferramentas ou fica demasiado alto.

Saltar esta etapa de planeamento leva muitas vezes a retrabalho ou a uma dobragem manual não convencional para evitar interferências, o que aumenta os custos.

Conceção para eficiência de montagem

A colocação inteligente de hardware acelera a produção e reduz o esforço de mão de obra. Melhorias simples na disposição tornam a montagem mais fácil para os operadores.

Normalização do hardware

A utilização de uma pequena família de hardware (por exemplo, limitando as roscas a M3/M4/M5) reduz drasticamente:

- Complexidade das compras

- Custo das existências

- Tempo de formação do operador

- Alterações de configuração

- Variabilidade do prazo de entrega

A normalização é uma das formas mais simples de reduzir os custos sem sacrificar o desempenho.

Acesso à montagem

Os instaladores precisam de espaço para ferramentas, dedos e acessórios. Um local que "parece ótimo em CAD" pode ser impossível de alcançar na linha de produção. Deixar até 3-5 mm de espaço extra à volta da área das ferragens evita frequentemente atrasos na produção.

Considerações sobre manutenção

Se o cliente precisar de abrir ou reparar o produto repetidamente, a utilização de hardware permanente onde é necessário hardware amovível pode levar à frustração e a falhas no terreno.

Controlo de qualidade e fiabilidade a longo prazo

A resistência do hardware depende de controlos consistentes durante a produção. Os testes confirmam que cada fixador instalado funciona como esperado.

Ensaio de arrancamento

Assegura que o hardware pode suportar as cargas esperadas. Pequenos desvios - tais como um tamanho de orifício extra de 0,2 mm - podem reduzir a força de extração em 20-30%.

Teste de binário

Verifica a resistência à rotação. As falhas de rotação ocorrem frequentemente após processos de acabamento como a pintura ou a anodização.

Inspeção visual

Os técnicos verificam:

- Furos distorcidos

- Fissuras no material circundante

- Altura irregular do assento

- Danos durante a flexão

A consistência é ainda mais importante na produção em massa.

Erros comuns que os designers cometem frequentemente

Muitos problemas recorrentes resultam de decisões de conceção que podem ser evitadas. Conhecer estes erros ajuda-o a construir peças mais fiáveis.

- Colocação de hardware numa curva ou muito perto dela

- Partindo do princípio de que qualquer hardware funciona com qualquer material em folha

- Esquecendo que acabamento (como revestimento em pó) adiciona espessura que afecta o engate da rosca

- Utilizar demasiados tipos de hardware

- Ignorar a sequência de montagem

- Não considerar o acesso do operador

- Tratar o hardware como "apenas um último passo"

Estes erros surgem normalmente durante as revisões dos protótipos ou, pior ainda, durante a produção em massa, quando as correcções se tornam dispendiosas.

Exemplos práticos do mundo real

Cenários práticos demonstram como as escolhas de hardware afectam os projectos do mundo real. Estes exemplos ilustram a importância de um planeamento eficaz e de uma revisão minuciosa.

Cenário 1: Furos distorcidos após a dobragem

Um chassis precisava de pernos M4 perto de uma curva. Os furos ovalizaram-se durante o processo de conformação, tornando impossível a instalação. A peça precisou de ser retrabalhada e toda a sequência de dobragem foi alterada.

Cenário 2: Porcas de rebite giratórias

As porcas de rebite instaladas em orifícios de dimensões excessivas rodaram durante o teste de binário. A produção foi interrompida até que os desenhos fossem corrigidos.

Cenário 3: Corrosão após a expedição

Um lote de painéis de alumínio utilizava ferragens de aço não revestidas. Após seis meses num armazém húmido, as ferragens ficaram presas e tiveram de ser removidas à força. O design foi atualizado com ferragens resistentes à corrosão.

Cenário 4: Ferramentas de bloqueio de hardware

Os altos espaçadores instalados antes da dobragem impediam que a peça encaixasse no travão. Os operadores tinham de dobrar à mão, o que atrasava significativamente a produção.

Conclusão

Os produtos de chapa metálica de alta qualidade dependem de um planeamento cuidadoso das ferragens. As decisões antecipadas sobre o emparelhamento de materiais, o tipo de ferragens, a tolerância dos furos, o espaçamento e a sequência de montagem evitam surpresas dispendiosas no futuro.

Se estiver a conceber um produto em chapa metálica e pretender evitar riscos de produção, a nossa equipa de engenharia pode ajudá-lo a aperfeiçoar a seleção de hardware e a disposição antes de qualquer metal ser cortado.

Pode obter:

- Um relatório DFM claro centrado na colocação do hardware, no espaçamento e na capacidade de fabrico

- Sugestões de combinações de materiais e revestimentos que evitam a corrosão

- Conselhos sobre a normalização do hardware para reduzir os custos a longo prazo

- Orçamentos rápidos e precisos com base nos seus desenhos ou ficheiros CAD

Partilhe o seu desenho connosco hojee obter uma análise prática, ao nível do engenheiro, no prazo de 24 horas. Vamos construir um produto mais limpo, mais forte e mais fiável - sem o drama da produção.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.