Em muitas fábricas, os robots passam mais tempo a corrigir peças desalinhadas do que a montá-las. O desempenho da automatização é tão bom quanto as peças que manipula. Uma peça metálica bem concebida permite ciclos mais rápidos, movimentos robóticos mais suaves e menos ajustes por parte do operador. Um design deficiente introduz erros de alimentação, tempo de inatividade e correcções manuais dispendiosas.

Este artigo explica como os engenheiros podem conceber peças de chapa metálica preparadas para a automatização que transitam eficazmente do CAD para a produção em massa, equilibrando a precisão, a capacidade de fabrico e a compatibilidade robótica.

Objectivos de design para peças metálicas compatíveis com a automatização

A automatização inteligente começa com uma intenção de conceção clara. Estes princípios fundamentais garantem que cada parte do manuseamento do seu robô se comporta de forma previsível, reduzindo o desalinhamento e as interrupções de ciclo.

Consistência e repetibilidade acima da complexidade

Os sistemas automatizados baseiam-se na repetição. Uma prensa ou pinça robótica executa movimentos idênticos milhares de vezes, esperando que cada peça corresponda à anterior. Mesmo pequenas variações - raios de curvatura desiguais, orifícios irregulares ou largura de flange inconsistente - podem interromper a alimentação ou acionar paragens de qualidade.

Práticas-chave

- Utilizar diâmetros de orifício normalizados (4 mm, 6 mm e 8 mm) que sejam compatíveis com ferramentas automáticas de perfuração e rebitagem.

- Manter a espessura da chapa uniforme para evitar o desalinhamento da fixação.

- Definir pontos de referência primários claros para o posicionamento robótico e sistemas de inspeção para garantir um posicionamento e uma inspeção precisos.

Em linhas de montagem de alta velocidade, mesmo uma variação de ± 0,1 mm pode desencadear falhas no alimentador que requerem reposições manuais - custando 3-5 minutos por paragem. Uma geometria consistente mantém os tempos de ciclo estáveis e melhora o rendimento.

💡 Sugestão de design: Mantenha o espaçamento entre furos e bordas uniforme nas peças espelhadas. Os robots utilizam estas distâncias para o alinhamento automático durante as operações de recolha e colocação.

Simplificar o manuseamento e a montagem

Todos os robots dependem de uma geometria que possa ser agarrada e orientada de forma consistente, sempre. Contornos irregulares, separadores frágeis ou orifícios deslocados confundem os sensores de visão e causam erros de alimentação.

Uma boa regra: Conceber para uma orientação óbvia - para que a máquina "saiba" sempre como a escolher.

- Evite formas estreitas ou aninhadas que possam ficar emaranhadas nos comedouros.

- Acrescentar pistas de orientação simples, tais como arestas de referência planas ou cantos simétricos.

- Substituir as transições acentuadas por raios graduais para permitir um contacto suave com a pinça.

A geometria simplificada melhora o rendimento. Estudos demonstram que a simplificação dos perfis das peças pode reduzir os erros de alimentação em 30-40 % e aumentar a estabilidade da produção em operações de vários turnos.

⚠️ Erro comum: Conceber recortes decorativos que variam entre peças esquerdas e direitas. Os sistemas de visão tratam-nos como modelos diferentes, duplicando o esforço de programação.

Conceção para modularidade e manutenção

Os sistemas automatizados favorecem projectos modulares que são fáceis de montar, testar e substituir. Se cada reparação exigir uma desmontagem completa, o tempo de inatividade e os custos de mão de obra multiplicam-se rapidamente.

A modularidade oferece várias vantagens de automatização:

- Montagem em paralelo: Os sub-módulos podem ser fabricados e testados em estações separadas.

- Manutenção mais rápida: Os módulos substituíveis reduzem o tempo de reparação em 20-30%.

- Escalabilidade futura: Os módulos actualizados podem reutilizar as interfaces de montagem sem que seja necessário redesenhar toda a estrutura.

O hardware normalizado - como porcas de aperto automático, painéis de libertação rápida e patilhas de montagem - ajuda tanto os robôs como os técnicos a montar ou a reparar produtos sem necessidade de ferramentas personalizadas.

💡 Sugestão de design: Utilizar tipos de fixadores idênticos em todos os subconjuntos. As aparafusadoras e os alimentadores automáticos funcionam mais rapidamente quando o hardware é normalizado.

Seleção de materiais e processos

Mesmo uma geometria perfeita falha sem materiais estáveis e fabrico consistente. A escolha da liga e do processo corretos estabelece a base para a fiabilidade da automação.

Correspondência entre material e função e processo

A automatização requer materiais que forma, dobrare soldar sem deformações inesperadas. Cada metal comporta-se de forma diferente quando exposto ao calor, à pressão e à tensão das ferramentas, pelo que a escolha afecta tanto a velocidade como a fiabilidade.

Materiais normalizados para o fabrico automatizado:

- Aço laminado a frio (CRS): Oferece uma resistência estável e um acabamento suave, tornando-o ideal para linhas de estampagem e dobragem automatizadas.

- Aço inoxidável 304/316: Resistente à corrosão e à oxidação da superfície; funciona bem em salas limpas ou em sistemas de automatização exteriores.

- Alumínio 5052/6061: Leve, com boa ductilidade para dobragem robótica; reduz o desgaste da ferramenta e permite ciclos de conformação mais rápidos.

- Cobre e latão: Excelente para componentes condutores, mas requer uma pressão de alimentação mais baixa e uma fixação cuidadosa devido à sua suavidade.

A uniformidade é tão importante quanto o tipo. Manter uma tolerância de espessura de ±0,05 mm em todos os lotes pode reduzir as taxas de retrabalho em 20-30%, uma vez que a espessura consistente do material ajuda as ferramentas CNC e os sensores a calibrarem de forma mais fiável.

💡 Sugestão de design: Escolha materiais com um nivelamento consistente da bobina (≤ 2 mm de desvio por metro). As folhas irregulares provocam o deslizamento da pinça e o desalinhamento da ferramenta nos alimentadores robóticos.

Métodos de fabrico que suportam a automatização

As linhas automatizadas dependem de processos que minimizam a variação e eliminam a necessidade de ajuste humano. A escolha da sequência de fabrico adequada permite que as máquinas mantenham a precisão ao longo dos turnos sem recalibração constante.

Processos de fabrico compatíveis com a automatização:

- Corte a laser: Proporciona tolerâncias apertadas (± 0,05 mm) e arestas suaves que não requerem rebarbação. Os lasers de fibra podem processar a uma velocidade de mais de 100 m/min em funcionamento contínuo com uma variação insignificante.

- Puncionamento CNC: Ideal para padrões de furos repetitivos; os trocadores de ferramentas automatizados suportam geometrias mistas com um tempo de inatividade mínimo.

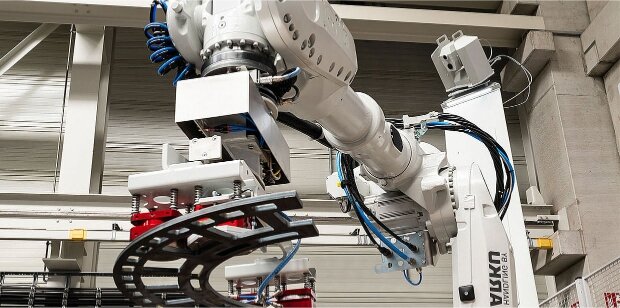

- Dobragem robótica: As prensas dobradeiras avançadas equipadas com sensores de ângulo mantêm uma precisão de ±0,2 °, garantindo um alinhamento preciso em centenas de peças.

- Soldadura Robótica: Produz uma largura uniforme do cordão e profundidade de penetração, reduzindo os ciclos de inspeção e retrabalho até 25 %.

Na Shengen, as nossas equipas de produção recomendam frequentemente uma configuração híbrida - corte por laser para precisão do perfil, dobragem robotizada para uma conformação repetível e soldadura CNC para consistência - especialmente para armários, estruturas e conjuntos de suportes.

Esta combinação assegura tempos de ciclo previsíveis e uma geometria estável das peças durante o funcionamento automatizado 24 horas por dia, 7 dias por semana.

⚠️ Erro comum: Conceber peças que requerem várias etapas de reaperto entre o corte e a dobragem. Cada transferência manual introduz um risco de desalinhamento e atrasa a automatização em 15-20%.

Acabamento da superfície e pós-processamento

Uma superfície lisa e consistente permite que as pinças, os transportadores e os sensores funcionem com precisão. Os defeitos de superfície ou os revestimentos inconsistentes podem interferir com a deteção de peças ou com o alinhamento automático da montagem.

Opções de acabamento populares para peças automatizadas:

- Revestimento em pó: Cobertura forte e uniforme; os projectistas devem compensar a acumulação de revestimento (~ 0,08-0,12 mm por lado) ao definirem as tolerâncias dos furos e das ranhuras.

- Anodização: Ideal para peças de alumínio, proporcionando uma proteção contra a corrosão e uma fricção estável da superfície para a preensão robótica.

- Zincagem / E-Coating: Útil para conjuntos condutores que requerem continuidade de ligação à terra EMI/RFI.

- Jato de esferas / escovagem: Cria texturas consistentes, melhorando a inspeção visual e o reconhecimento do sensor ótico.

Testes controlados mostraram que a manutenção de um acabamento uniforme da superfície reduz os erros de visão robótica em 15-20% e evita falsas rejeições durante a inspeção. O processo de acabamento não é apenas uma questão de estética - faz parte da sua estratégia de qualidade de automatização.

💡 Sugestão de design: Quando utilizar acabamentos reflectores (como aço inoxidável polido ou cromagem), adicione zonas de referência mate ou marcas fiduciais para deteção por visão artificial.

Caraterísticas de design que melhoram a montagem automatizada

Pequenos ajustes de design criam ganhos de eficiência significativos. Estes pormenores orientados para a montagem permitem que os robôs trabalhem sem problemas com o mínimo de ajustes de fixação.

Otimização de furos, ranhuras e separadores

Os furos e as ranhuras são mais do que funcionais - definem a facilidade com que as máquinas podem localizar, agarrar e alinhar peças.

Um furo mal colocado pode quebrar um ritmo de produção. Os sistemas de furos e ranhuras bem concebidos melhoram a repetibilidade e reduzem a dependência da fixação.

Princípios de conceção para caraterísticas favoráveis à automatização:

- Manter distâncias entre os bordos de 1,5-2,0 vezes a espessura do material para evitar fissuras durante o processo de conformação.

- Utilizar diâmetros padronizados (4, 6 e 8 mm) que sejam compatíveis com ferramentas de inserção automatizadas.

- Alinhar os furos ao longo de pontos de referência típicos para uma orientação robótica rápida.

- Manter uma largura de ranhura uniforme para permitir a absorção de tolerância durante a montagem.

💡 Sugestão de design: Ao adicionar separadores de alinhamento, posicione-os em pontos simétricos. Os robots utilizam o equilíbrio geométrico para determinar mais rapidamente a orientação das peças.

As caraterísticas de auto-localização, tais como as montagens de linguetas e ranhuras, podem reduzir os requisitos de fixação até 35%, permitindo que os robots efectuem o alinhamento e a união numa única passagem. Para estruturas de chapa metálica de calibre fino, esta abordagem de design elimina frequentemente a necessidade de gabaritos secundários.

⚠️ Erro comum: Utilização de recortes decorativos ou não padronizados para alinhamento. Os sistemas de visão artificial têm dificuldade em detetar formas irregulares, o que atrasa os tempos de ciclo.

Tolerâncias e controlo de pontos de referência

As tolerâncias determinam a fiabilidade do encaixe das peças e a facilidade com que a automatização repete esse encaixe milhares de vezes.

Se estiverem demasiado apertadas, as peças encravam ou deformam-se; se estiverem demasiado soltas, fazem barulho com a vibração ou falham a inspeção.

Melhores práticas para o planeamento automatizado de tolerâncias:

- Definir pontos de referência primários, secundários e terciários claros para posicionamento, dobragem e união.

- Evitar tolerâncias desnecessárias de ±0,05 mm, a menos que sejam críticas; ±0,1-0,2 mm é frequentemente adequado para soldadura ou dobragem robotizada.

- Simular o empilhamento de tolerâncias em CAD para prever o erro acumulado antes da produção.

Nos estudos de montagem robotizada, a manutenção de esquemas de pontos de referência consistentes pode reduzir o tempo de preparação da fixação em 20-25 % e melhorar as taxas de aprovação durante a inspeção do primeiro artigo.

💡 Sugestão de design: Para peças montadas por robôs de braço duplo, alinhe pontos de referência chave ao longo de ambos os eixos para simplificar a calibração e reduzir os ciclos de correção da visão.

Seleção de fixadores e juntas

A escolha do método de união adequado pode melhorar drasticamente o rendimento da automatização. Os passos de fixação manual abrandam a produção, enquanto que as uniões de fácil automatização mantêm um tempo de ciclo consistente.

Métodos de fixação e união recomendados:

- Fixadores auto-rebocáveis (PEM/porcas de rebitar): Ideal para prensagem robótica, eliminando a variação do binário e proporcionando uma força de extração repetível.

- Soldadura por pontos e por costura: Um contacto elétrico consistente assegura cordões de soldadura idênticos, proporcionando uma penetração e integridade estáveis da junta.

- Juntas de lingueta e ranhura: Permitem um alinhamento mecânico rápido, eliminando frequentemente a necessidade de dispositivos de localização separados.

- Sistemas de encaixe ou de trinco: Adequado para coberturas ou painéis ligeiros, em que a rapidez de montagem é superior às necessidades de suporte de carga.

No fabrico de grandes volumes, os sistemas automatizados de inserção de elementos de fixação podem processar 1.000-1.200 componentes por hora com um desvio de < %. A padronização dos tipos de hardware - usando o mesmo comprimento de parafuso, rosca e estilo de cabeça - reduz ainda mais o tempo de troca de ferramentas e o esforço de programação.

⚙️ Shengen Insight: Nas nossas linhas de produção, a mudança da soldadura manual de porcas para a inserção robotizada de PEM reduziu o tempo total de montagem em 42 % e eliminou os problemas de distorção pós-soldadura.

Integrar a automatização desde o protótipo até à produção

A validação do projeto faz a ponte entre o conceito e a escala. Estas etapas transformam um protótipo funcional num processo automatizado estável e de grande volume.

DFM precoce e simulação

Uma boa automatização começa com uma validação precoce. Uma revisão DFM destaca os limites de conformação, o alcance da ferramenta e o empilhamento de tolerâncias antes de uma única folha ser cortada. As simulações virtuais também confirmam as trajectórias do movimento robótico, os ângulos de dobragem e a acessibilidade da soldadura muito antes do início dos ensaios físicos.

Melhores práticas para validação de DFM

- Simular ângulos de flexão e de retorno elástico para confirmar a estabilidade da conformação.

- Validar os percursos de soldadura robotizada quanto à folga e ao acesso.

- Executar simulações digitais de recolha e colocação para detetar problemas de orientação.

A simulação precoce poupa dinheiro a sério. As fábricas que utilizam a validação DFM reduzem as ordens de alteração de engenharia em 30-50% e aceleram a prontidão da produção em 20-30%.

💡 Sugestão de design: Efectue uma verificação DFM rápida antes de finalizar o CAD. A correção digital de um raio de curvatura custa minutos - a sua correção após o fabrico de ferramentas custa semanas.

Execução de protótipos para validar etapas automatizadas

Mesmo com a simulação, um protótipo físico diz a verdade. Pequenos lotes-piloto permitem aos engenheiros verificar a precisão da dobragem, o ajuste do alinhamento e o desempenho dos materiais no mundo real. Esta fase expõe distorções, problemas de alimentação ou inconsistências de preensão que os modelos digitais podem não detetar.

Objectivos da execução do protótipo

- Verificar a distorção do furo, o retorno elástico e a qualidade da soldadura.

- Confirmar o alinhamento da fixação e a orientação da montagem.

- Recolher dados estatísticos para calibração e repetibilidade robóticas.

Os protótipos validados reduzem normalmente o desperdício em 30-40% nas fases posteriores. Na Shengen, os ensaios-piloto são a norma antes do aumento da automatização - os nossos engenheiros utilizam dados de processo em tempo real para afinar os ângulos de conformação e a pressão de alimentação, conseguindo transições mais suaves para a produção em massa.

⚠️ Erro comum: Saltar a verificação do protótipo para "poupar tempo". O primeiro lote de produção torna-se então o teste - e muitas vezes a lição mais cara a aprender.

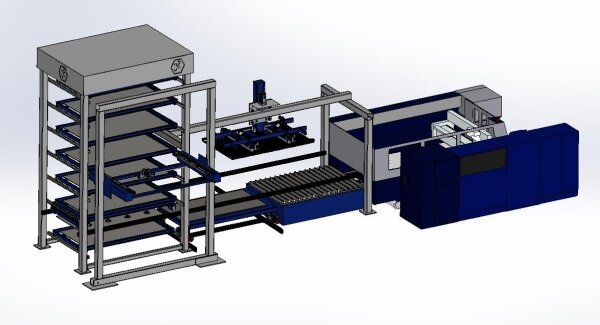

Conceção escalável de ferramentas e dispositivos

As ferramentas flexíveis são a base da automação escalável. Os gabaritos estáticos são adequados para uma peça; as fixações modulares, por outro lado, adaptam-se às revisões de produtos e à produção de modelos mistos sem exigir um tempo de inatividade significativo.

Diretrizes de ferramentas escaláveis

- Utilizar pinos e placas de localização intercambiáveis para diferentes modelos.

- Integrar pinças de troca rápida para reduzir o tempo de configuração.

- Normalizar as interfaces de fixação para operações manuais e robóticas para garantir consistência e eficiência.

Estas estratégias reduzem as mudanças de produção e melhoram a utilização das máquinas. Em ambientes de produção mista, os dispositivos flexíveis podem melhorar a eficiência da linha em 25-35 %, mantendo uma qualidade consistente.

💡 Sugestão de design: Planear os furos de fixação e os pontos de referência durante a fase de conceção. A compatibilidade de fixação posterior duplica frequentemente o custo das ferramentas.

Equilíbrio entre custo, velocidade e flexibilidade

A automatização deve servir os seus objectivos de produção - não controlá-los. É mais económica quando aplicada a peças repetíveis e estáveis e a volumes escaláveis. Para projectos de grande mistura e baixo volume, as linhas semi-automatizadas (que combinam o carregamento manual com a dobragem/soldadura robotizada) proporcionam frequentemente o melhor equilíbrio entre velocidade e investimento.

Diretrizes ROI

- Automatização total: Para peças estáveis, de longa duração e de grande volume.

- Semi-automatização: Para construções flexíveis ou protótipos.

- Automatização híbrida: Combina o controlo manual com a precisão automatizada para pequenos lotes.

A construção de uma biblioteca de componentes padronizados - suportes padrão, inserções PEM, padrões de furos - ajuda a reutilizar projetos comprovados em todas as linhas de produtos. Esta consistência pode reduzir o tempo de execução do projeto até 40%, ao mesmo tempo que simplifica a programação da automatização.

Conclusão

O sucesso da automação não tem a ver com a substituição de pessoas - tem a ver com a conceção de sistemas mais inteligentes. Quando os engenheiros planeiam a consistência, verificam através de simulação e validam com testes piloto, a automatização torna-se uma vantagem estratégica e não um risco.

Se estiver a desenvolver maquinaria automatizada, sistemas robóticos ou conjuntos metálicos de precisão, os nossos engenheiros podem ajudá-lo a conceber e validar componentes prontos para a automatização. Contactar a Shengen hoje para otimizar o seu próximo projeto para uma eficiência de fabrico automatizada.

FAQs

O que torna uma peça metálica "pronta para automação"?

Uma peça pronta para a automatização tem uma geometria consistente, referências explícitas de pontos de referência e caraterísticas padronizadas para a pega robótica, orientação e montagem.

Como é que o DFM pode melhorar a produção automatizada?

As revisões iniciais de DFM detectam riscos de geometria, problemas de formabilidade e empilhamento de tolerâncias antes do início do trabalho com ferramentas - reduzindo o retrabalho em 30-50%.

Quais os materiais com melhor desempenho no fabrico automatizado?

O aço laminado a frio, o aço inoxidável 304/316 e o alumínio 5052 são normalmente utilizados devido às suas propriedades de conformação estáveis, resistência à corrosão e desempenho de dobragem previsível.

Que acabamentos de superfície são adequados para utilização em ambientes automatizados?

O revestimento em pó, a anodização e o revestimento de zinco oferecem superfícies consistentes para o manuseamento robótico. Os projectistas devem ter em conta a acumulação de revestimento (≈ 0,1 mm por lado).

Que fixadores e juntas funcionam melhor para a robótica?

As porcas auto-aperto, as juntas de lingueta e ranhura e as soldaduras por pontos permitem uma montagem automatizada com binário e alinhamento repetíveis.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.