Todos os anos, a corrosão custa aos fabricantes milhares de milhões em perda de produtividade, substituições e reclamações de garantia. No caso dos produtos de chapa metálica, o problema começa por ser pequeno - um ponto de ferrugem, uma mancha junto a uma junta - mas termina frequentemente com uma estrutura enfraquecida, queixas dos clientes ou avaria total da peça.

A corrosão é mais do que um problema estético. Compromete a resistência, a fiabilidade e a ligação eléctrica à terra. Uma vez iniciada, os custos de reparação excedem normalmente as poupanças resultantes de materiais mais baratos ou de revestimentos não aplicados. É por isso que os projectos bem sucedidos abordam a corrosão na fase de conceção e não após a produção.

A conceção de peças de chapa metálica resistentes à corrosão requer três pilares principais: selecionar o material certo, moldar as peças para evitar armadilhas de humidade e escolher revestimentos e acabamentos adequados. Quando estas decisões são tomadas numa fase inicial, as peças duram mais anos, a manutenção diminui e a fiabilidade da marca aumenta.

Compreender a corrosão em chapas metálicas

A corrosão é uma reação natural entre um metal e o seu ambiente. Ocorre quando os átomos de metal perdem electrões, formando óxidos, hidróxidos ou sais.

Tipos comuns de corrosão

Corrosão uniforme espalha-se uniformemente por uma superfície. É previsível e resulta normalmente da exposição consistente ao ar e à humidade. O revestimento e a manutenção regulares podem abrandar significativamente o fenómeno.

Corrosão por picadas forma buracos pequenos mas profundos que podem penetrar rapidamente em chapas metálicas finas. Os ambientes ricos em cloreto, como as zonas costeiras ou os produtos químicos de limpeza, desencadeiam-no frequentemente. Um único furo pode crescer através de uma chapa de 1 mm em menos de um ano se não for controlado.

Corrosão em fendas ocorre quando as lacunas ou sobreposições retêm líquido estagnado, como sob as juntas ou entre as juntas rebitadas. Os níveis de oxigénio baixam dentro destes espaços, criando um ambiente local agressivo.

Corrosão galvânica surge quando dois metais diferentes se tocam num líquido condutor. O metal menos nobre corrói-se mais rapidamente. Por exemplo, a utilização de parafusos de aço-carbono em painéis de alumínio pode causar marcas de ferrugem visíveis em poucos meses.

Fissuração por corrosão sob tensão (SCC) acontece quando a tensão de tração se combina com um meio corrosivo. As zonas de soldadura ou os cantos dobrados podem desenvolver lentamente microfissuras que conduzem a uma falha súbita.

Factores ambientais e níveis de risco

A taxa de corrosão depende em grande medida do ambiente da peça. Segue-se uma referência geral para as categorias de exposição típicas:

| Ambiente | Exemplo de condições | Perda de material típica (aço macio) | Materiais recomendados |

|---|---|---|---|

| Interior controlado | Quarto com ar condicionado | <0,01 mm/ano | Aço macio, alumínio revestido |

| Exterior Urbano | Chuva ocasional, baixa poluição | 0,02-0,05 mm/ano | Aço revestido a zinco, aço inoxidável 304 |

| Industrial | Gases ácidos, humidade elevada | 0,05-0,1 mm/ano | Aço inoxidável 316, alumínio anodizado |

| Marítimo / Costeiro | Névoa salina, humidade elevada | 0,1-0,2 mm/ano | Aço inoxidável 316, titânio |

Estes valores mostram porque é que uma ligeira atualização no material pode proporcionar poupanças significativas ao longo da vida útil de uma peça. Um painel de aço macio pode durar 2-3 anos no exterior, enquanto um painel de aço inoxidável 316 no local exato pode exceder 20 anos.

Seleção dos materiais certos

A seleção do material constitui a base da resistência à corrosão. Os revestimentos e acabamentos podem acrescentar proteção, mas se o metal de base se corroer facilmente, o desempenho a longo prazo será sempre limitado.

Aços inoxidáveis

Os aços inoxidáveis são a espinha dorsal do design resistente à corrosão. O seu elevado teor de crómio forma uma película de óxido auto-reparadora que impede que o oxigénio e a água atinjam a superfície do metal.

- 304 inoxidável oferece uma boa proteção geral para utilização em interiores e exteriores ligeiros.

- Aço inoxidável 316 adiciona molibdénio, melhorando a resistência aos cloretos e ácidos, ideal para ambientes marinhos ou químicos.

- Um invólucro em aço inoxidável corretamente passivado pode permanecer sem ferrugem durante 15 a 25 anos, mesmo quando exposto ao ar livre.

Ligas de alumínio

O alumínio desenvolve uma camada de óxido natural que sela a superfície. É leve, fácil de moldar e está amplamente disponível em graus como 5052 e 6061.

Para maior proteção e aparência, a anodização aumenta a espessura do óxido para 10-25 μm, ou até 50 μm para peças de nível industrial.

No entanto, o alumínio não deve entrar em contacto direto com o cobre ou o aço; as anilhas isolantes ou os revestimentos evitam as reacções galvânicas.

Cobre e Latão

O cobre e as suas ligas resistem à corrosão atmosférica e industrial, formando uma pátina verde estável que protege a superfície. O latão é frequentemente escolhido quando tanto a condutividade como o aspeto visual são importantes.

Embora mais pesados e mais caros, estes materiais são duráveis em aplicações arquitectónicas, eléctricas ou decorativas.

Ligas de titânio e de níquel

Para uma exposição química ou marítima agressiva, o titânio e as ligas à base de níquel proporcionam uma estabilidade inigualável. O titânio resiste a ácidos, álcalis e água salgada, mantendo a resistência a temperaturas elevadas.

As ligas de níquel, como o Inconel, resistem a ambientes extremos onde outros metais falham - embora sejam mais difíceis de maquinar e significativamente mais caras.

Equilíbrio entre desempenho, custo e fabrico

Selecionar um material resistente à corrosão não se trata apenas de escolher a opção mais resistente. A melhor escolha equilibra o desempenho, o custo e a capacidade de fabrico.

Por exemplo:

- O aço inoxidável 316 custa cerca de 2× mais do que o aço macio, mas pode proporcionar uma vida útil 10× superior.

- O alumínio anodizado oferece uma boa proteção com menor peso e custos de maquinação.

- O aço macio continua a ser económico quando combinado com galvanização ou revestimento a pó em ambientes não agressivos.

Em caso de dúvida, compare o custo total do ciclo de vida, e não apenas o preço de compra. Uma peça duradoura que evita a substituição de poucos em poucos anos paga-se a si própria rapidamente.

Conceção para drenagem, ventilação e limpeza

A escolha do material estabelece a base para a resistência à corrosão, mas a geometria determina a duração dessa proteção. Uma peça bem concebida permite que a água escorra, o ar circule e os revestimentos cheguem a todas as superfícies.

Evitar a retenção de humidade

A água é o principal combustível da corrosão. Quando se instala numa superfície, o oxigénio e os contaminantes aceleram a decomposição do metal. Para reduzir este risco, molde os componentes de modo a que os líquidos possam escoar livremente.

Evite superfícies horizontais planas, bolsas profundas e cantos afiados. Em vez disso, utilize inclinações de 3°-5° nos painéis horizontais, curvas arredondadas e canais abertos que promovam o fluxo de ar.

Para caixas exteriores, adicione orifícios de drenagem nos pontos mais baixos e posicione-os longe de áreas eléctricas ou cosméticas. Uma simples alteração de design, como a adição de uma flange inclinada, pode prolongar a vida útil do revestimento em vários anos.

Evitar fissuras e lacunas

As fendas funcionam como pequenos reactores químicos. A humidade e o pó acumulam-se no interior, o oxigénio diminui e a corrosão acelera. As sobreposições apertadas, as juntas de vedação ou as costuras de soldadura por pontos são os culpados mais comuns.

Sempre que possível, utilize soldaduras contínuas em vez de pontos múltiplos. Se forem necessárias juntas aparafusadas, vedá-las com juntas não absorventes ou vedante resistente à corrosão.

Manter uma folga mínima de 0,5 mm entre os painéis sobrepostos para permitir o fluxo de ar ou a drenagem. Os cantos internos agudos devem ser substituídos por pequenos raios para facilitar a limpeza e a cobertura do revestimento.

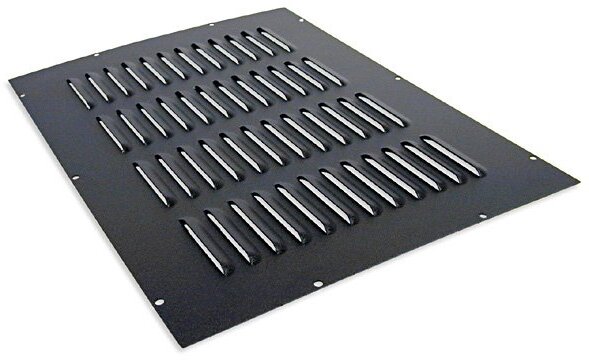

Conceção para limpeza e ventilação

A limpeza regular abranda drasticamente a corrosão - mas apenas se as superfícies forem acessíveis. Quando conceção de caixas ou quadros, deixar espaço para ferramentas de limpeza, inspeção ou fluxo de ar.

Os orifícios de ventilação ou as grelhas ajudam a igualar a humidade e a temperatura no interior das caixas, reduzindo a condensação. Algumas pequenas aberturas podem evitar a humidade retida sem afetar a estrutura ou o grau de proteção.

Acabamento de superfícies e revestimentos protectores

Mesmo com materiais e geometria ideais, continua a ser necessária uma barreira fiável. Acabamento da superfície cria uma camada final de defesa. O acabamento correto depende das condições de exposição, do custo e dos objectivos estéticos.

Acabamentos de proteção comuns

Revestimento em pó

O revestimento a pó aplica um pó carregado electrostaticamente, curado sob calor. O resultado é uma pele duradoura com 60-120 μm de espessura. Resiste aos raios UV, aos riscos e à maioria dos produtos químicos, o que o torna adequado para armários exteriores e caixas de máquinas. Oferece uma longa vida útil a um custo moderado.

Anodização (para alumínio)

A anodização engrossa a camada de óxido natural para 10-25 μm (padrão) ou 40-50 μm (industrial). O óxido liga-se firmemente ao metal de base, melhorando a resistência e permitindo a coloração. As peças anodizadas podem durar mais de uma década ao ar livre com um desvanecimento mínimo.

Zincagem e galvanização por imersão a quente

O zinco protege o aço através da corrosão de sacrifício - a camada de zinco corrói primeiro. Os revestimentos electrogalvanizados (5-25 μm) são os melhores para peças de interior. Os revestimentos por imersão a quente (até 100 μm) suportam uma utilização pesada no exterior ou no mar. Uma camada galvanizada de 100 μm dura normalmente 15-20 anos em ambientes moderados.

Electropolimento e passivação (para aço inoxidável)

O electropolimento remove as impurezas e a micro-rugosidade da superfície, enquanto a passivação reconstrói a camada de óxido de crómio perdida durante a soldadura ou maquinagem. Em conjunto, aumentam consideravelmente a durabilidade e a higiene do aço inoxidável - ideal para montagens médicas, alimentares ou marítimas.

Pintura e primários

As tintas epóxi e de poliuretano proporcionam acabamentos flexíveis e resistentes a produtos químicos. Os primários ricos em zinco actuam como uma barreira protetora adicional para o aço macio antes do acabamento final. Um sistema multicamada - primário e acabamento - duplica frequentemente a vida útil à corrosão em comparação com um único acabamento.

Adequação dos revestimentos ao ambiente

| Ambiente | Acabamentos adequados | Vida útil aproximada |

|---|---|---|

| Interior (seco) | Zincagem, revestimento ligeiro em pó | 5-10 anos |

| Exterior (urbano) | Revestimento em pó, anodização, galvanização por imersão a quente | 10-20 anos |

| Marítimo / Industrial | Aço inoxidável 316 com electropolimento, anodização pesada, sistema multi-camada | 15-25 anos |

Estimado para ciclos de manutenção típicos

Os projectistas devem também ter em conta a espessura do revestimento. Uma camada de 0,004″ (100 μm) pode afetar as tolerâncias em dobradiças, abas ou ranhuras. A modelação do revestimento em CAD evita problemas de alinhamento durante a montagem.

Ajustes de projeto antes do acabamento

O acabamento da superfície funciona melhor quando planeado com antecedência. Adicione zonas de máscara à volta de orifícios roscados ou contactos eléctricos e pequenos orifícios para pendurar durante o revestimento. Evite reentrâncias profundas que prendam o pó ou o fluido de revestimento.

Ao pensar no acabamento antes do fabrico, está a garantir uma cobertura completa, uma espessura consistente e custos de retrabalho mais baixos.

Considerações sobre o fabrico e o processo

O fabrico pode preservar ou destruir a resistência à corrosão. O corte, a soldadura e o manuseamento influenciam a forma como a superfície se comporta em serviço. A disciplina do processo mantém a proteção intacta desde o protótipo até à montagem final.

Controlo das zonas afectadas pelo calor

Calor elevado durante soldadura ou corte a laser pode enfraquecer a resistência à corrosão, alterando a microestrutura do metal. No aço inoxidável, o sobreaquecimento provoca a sensibilização, onde se formam carbonetos de crómio que reduzem a camada protetora de óxido.

Para o evitar:

- Utilizar um aporte térmico controlado e ciclos de soldadura curtos.

- Arrefecer entre passagens.

- Limpar e passivar as zonas de soldadura após o acabamento.

- O restabelecimento da película de óxido garante que a junta soldada resiste à corrosão tão bem como o material de base.

Minimizar a rugosidade da superfície e a contaminação

As superfícies rugosas ou contaminadas retêm a humidade e a sujidade. Depois de cortar ou esmerilar, rebarbar as arestas e polir as áreas expostas. Uma superfície lisa com Ra ≤ 1,6 μm melhora a aderência do revestimento e o desempenho da corrosão.

Manusear as peças inoxidáveis com luvas limpas; mesmo as impressões digitais podem deixar depósitos de cloreto que causam manchas de ferrugem. Limpar com solventes neutros antes de revestir.

Fixadores e práticas de montagem

Os fixadores tornam-se frequentemente o elo de corrosão mais fraco. Combine os materiais sempre que possível - parafusos inoxidáveis para painéis inoxidáveis, aço revestido para estruturas galvanizadas.

Quando for inevitável a existência de metais diferentes, isole-os com anilhas de nylon, espaçadores de plástico ou camadas de vedante.

Aplique um binário uniforme para evitar microfendas onde a água se acumula. A compressão irregular pode reter a humidade e causar ataques localizados.

Inspeção durante o processo e controlo de qualidade

Os controlos de qualidade confirmam que as medidas de proteção permanecem intactas durante toda a produção.

- Espessura do revestimento garantem uma cobertura consistente.

- Ensaio de projeção de sal (ASTM B117) verifica o tempo de vida previsto.

- Inspecções visuais detetar precocemente lascas, queimaduras ou falta de acabamento.

- Cada passo de inspeção evita retrabalho dispendioso ou falhas no terreno mais tarde.

Estratégias de conceção avançadas

A conceção da resistência à corrosão não termina quando o fabrico está concluído. O desempenho a longo prazo depende da forma como o design suporta a inspeção, a manutenção e as alterações ambientais ao longo do tempo.

Colaboração precoce entre a conceção e o fabrico

A maioria dos problemas de corrosão tem origem numa comunicação deficiente entre a engenharia e a produção. Os projectistas podem especificar costuras apertadas, pequenas cavidades ou superfícies que são impossíveis de revestir uniformemente. Uma vez iniciado o fabrico, a correção destes problemas é dispendiosa.

O envolvimento precoce dos engenheiros de fabrico evita o retrabalho. Uma revisão DFM (Design for Manufacturability) identifica riscos como soldaduras inacessíveis, ângulos de drenagem deficientes ou acabamentos incompatíveis com a geometria.

Por exemplo, a substituição de painéis sobrepostos por flanges dobradas pode eliminar zonas de fendas, simplificando simultaneamente o revestimento e a montagem.

A colaboração precoce também assegura que os materiais, métodos de corte e revestimentos corretos estão disponíveis na cadeia de fornecimento. Alguns minutos de revisão conjunta podem evitar anos de corrosão no terreno.

Manutenção e planeamento do ciclo de vida

Mesmo a melhor conceção necessita de cuidados durante a sua vida útil. Pontos de acesso simples e possibilidades de limpeza podem duplicar a resistência à corrosão na prática.

- Adicionar janelas de inspeção ou coberturas amovíveis para um controlo visual fácil.

- Conceber módulos ou painéis substituíveis para que as superfícies danificadas possam ser trocadas em vez de serem desmanteladas.

- Especificar os intervalos de limpeza de rotina: a lavagem de três em três meses em ambientes costeiros pode reduzir os depósitos de sal em 80%.

A manutenção planeada não é um esforço desperdiçado - faz parte do projeto. Ao planear a forma como um produto será inspeccionado e mantido, os engenheiros asseguram que o desempenho no mundo real corresponde à intenção do projeto.

Teste e verificação do ciclo de vida

A resistência à corrosão deve ser comprovada, não assumida. Os ensaios laboratoriais confirmam se os materiais e os revestimentos têm o desempenho esperado.

- Ensaio de projeção de sal (ASTM B117): expõe as amostras a um nevoeiro salino contínuo para simular as condições marinhas.

- Câmara de humidade (ASTM D2247): verifica a integridade do revestimento sob humidade constante.

- Ensaios de corrosão cíclica: ciclos alternados de humidade e secura para reproduzir a meteorização diária.

Para montagens inoxidáveis, a inspeção visual da descoloração ou oxidação da soldadura é igualmente valiosa. Mesmo pequenas mudanças de cor podem sinalizar zonas afectadas pelo calor ou contaminação da superfície.

Benefícios económicos a longo prazo

A conceção da resistência à corrosão acarreta frequentemente custos iniciais, mas compensa ao longo da vida útil de um produto. Substituir uma caixa corroída ao fim de três anos custa muito mais do que utilizar uma liga ou um revestimento melhor desde o início.

Veja-se uma comparação simples:

- Armário em aço macio: $100 por unidade, vida média de 3 anos.

- Armário em aço inoxidável 316: $180 por unidade, vida média de 20 anos.

Ao longo de dez anos, a versão em aço inoxidável custa menos 40% por ano, evitando o tempo de inatividade, a repintura e as reclamações dos clientes. Para OEMs e fabricantes de equipamento, isto traduz-se em menos chamadas de serviço e uma reputação mais forte de fiabilidade.

As peças duradouras também reduzem o impacto ambiental ao diminuir os resíduos e a frequência de substituição - um fator cada vez mais importante para os compradores globais.

Conclusão

A prevenção da corrosão começa no modelo CAD e termina no terreno. Todos os pormenores - desde a liga de material até à inclinação de um orifício de drenagem - afectam a forma como um produto sobrevive ao seu ambiente.

Ao integrar o controlo da corrosão na seleção de materiais, na geometria, no acabamento e no fabrico, os engenheiros transformam a durabilidade numa caraterística de conceção e não numa reflexão tardia.

Se pretende criar peças em chapa metálica que se mantenham estáveis em ambientes agressivos, a nossa equipa na Shengen pode ajudar. Oferecemos revisões completas de DFM, sugerimos materiais adequados e orientamo-lo sobre acabamentos de superfície que aumentam a vida útil e reduzem os custos a longo prazo. Contacte-nos para falar sobre o seu projeto e receber uma análise gratuita da conceção.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.