Os invólucros das baterias protegem os sistemas de energia do calor, da vibração e de ambientes agressivos. Também garantem a segurança eléctrica e um desempenho consistente ao longo de anos de funcionamento.

À medida que as indústrias adoptam a mobilidade eléctrica, as energias renováveis e os dispositivos inteligentes, a durabilidade dos invólucros torna-se cada vez mais essencial. O desafio reside na combinação de resistência, eficiência de peso e capacidade de fabrico sem sacrificar a segurança ou a conformidade.

Este artigo analisa a forma como a conceção cuidadosa, a seleção de materiais e o controlo de processos resultam em armários que resistem ao longo do tempo e ao stress.

O que faz com que um compartimento de bateria seja durável?

Um armário duradouro começa com escolhas de engenharia sensatas. Estes fundamentos determinam a sua capacidade de resistir ao stress, ao calor e aos elementos ao longo dos anos de funcionamento.

A durabilidade depende da forma como o design lida com os desafios mecânicos, térmicos e ambientais. Um invólucro forte tem de resistir à deformação, vedar contra a humidade e gerir eficazmente o calor.

Os objectivos de conceção incluem frequentemente:

- Resistência mecânica para resistir a vibrações, quedas e pressão.

- Proteção do ambiente contra poeira, água e elementos corrosivos.

- Controlo térmico para um funcionamento seguro e eficiente.

- Capacidade de manutenção para facilitar a manutenção e a substituição de peças.

Estudos demonstram que 70% da fiabilidade e do custo de um produto são determinados durante a fase de conceção. As escolhas feitas desde o início - como a espessura da parede, o estilo da junta ou a colocação da ventilação - determinam o desempenho e o tempo de vida do armário.

Seleção de materiais e conceção estrutural

A escolha do material certo é a base da fiabilidade. Cada opção altera o peso, a resistência à corrosão e a capacidade da estrutura para suportar cargas reais.

O material define tanto o desempenho como a capacidade de fabrico de um invólucro de bateria.

- Ligas de alumínio (5052, 6061): Leve, resistente à corrosão e fácil de moldar. Comum em armários de exterior e módulos EV.

- Aço inoxidável (304, 316): Resistentes e à prova de ferrugem, são ideais para ambientes agressivos ou marítimos, mas são mais pesados e mais caros.

- Aço carbono: Acessível e fácil de fabricar, adequado para unidades interiores com revestimento protetor.

- Plásticos de engenharia (ABS, PC, PA): São leves e isolantes, mas necessitam de reforços para evitar deformações.

Os designs híbridos - que combinam uma estrutura metálica com coberturas de plástico - conseguem um equilíbrio entre rigidez, isolamento e redução de peso. A base metálica proporciona estrutura e ligação à terra, enquanto a cobertura de plástico melhora o manuseamento e a estética.

Sugestão de design: Adaptar o material ao ambiente.

Os sistemas de interior podem utilizar aço revestido ou alumínio. Os sistemas exteriores ou de elevada humidade necessitam de aço inoxidável ou alumínio anodizado. Em ambientes químicos, os plásticos reforçados, como o policarbonato ou o nylon, duram mais tempo.

Equilíbrio entre resistência, espessura e peso

A verdadeira força provém da geometria e não apenas de chapas pesadas. Um equilíbrio adequado reduz os custos, facilita a produção e mantém a estabilidade dos armários sob tensão.

A adição de espessura aumenta frequentemente o custo e o peso sem ganhos significativos de resistência. Um aumento de 1 mm pode aumentar o peso total em até 10%, mas melhorar a rigidez em menos de 3%.

Em vez de chapas mais grossas, os engenheiros podem:

- Adicionar nervuras formadas ou flanges de reforço para a rigidez.

- Reforçar cantos e zonas de grande tensão com suportes internos.

- Utilização análise de elementos finitos (FEA) para encontrar pontos de concentração de tensões.

Sugestão de design: Utilize a espessura mínima de chapa que satisfaça as necessidades de desempenho. Para o alumínio, 2-3 mm é frequentemente suficiente. No caso do aço macio, uma espessura de 1,5-2 mm estabelece um equilíbrio entre resistência e custo.

A redução do peso desnecessário melhora a dissipação de calor, o manuseamento e a eficiência da soldadura.

Conceção da gestão térmica e da ventilação

O calor reduz silenciosamente a vida útil da bateria. O design térmico eficaz controla a temperatura e evita falhas sem sacrificar a proteção ou a vedação.

Cada 10 °C de aumento acima da temperatura nominal pode reduzir a vida útil da bateria em 30-40%. A conceção do invólucro deve afastar o calor das células e manter os contaminantes afastados.

Os métodos de gestão térmica incluem:

- Arrefecimento passivo: Dissipadores de calor, aletas ou fluxo de ar natural através das aberturas de ventilação.

- Arrefecimento ativo: Ventiladores ou canais de líquido para sistemas de alta energia.

- Materiais de interface térmica (TIMs): Almofadas de silicone ou folhas de grafite para melhorar a condução do calor.

A conceção do fluxo de ar é tão crítica como a vedação. As grelhas, os filtros e os vedantes de labirinto mantêm o fluxo de ar e bloqueiam a água e o pó.

Sugestão de design: Coloque as aberturas de ventilação numa posição alta e inclinada para evitar a entrada de água. Para utilização no exterior, adicione protecções contra gotejamento ou persianas viradas para baixo.

Erro padrão: Sobrevedação para impermeabilização e retenção de calor. Verificar sempre os projectos com simulação térmica ou testes de carga real.

Planeamento de Segurança e Conformidade

A segurança não é uma reflexão tardia - ela define todas as decisões de projeto. O cumprimento das normas desde o início garante um desempenho fiável e uma certificação sem problemas mais tarde.

Os invólucros das baterias têm de proteger os utilizadores, os técnicos e os sistemas próximos de riscos eléctricos e mecânicos. Isto inclui:

- Resistência ao impacto e absorção de choques durante o transporte e o funcionamento.

- Isolamento elétrico entre as peças sob tensão e a caixa.

- Barreiras de propagação térmica para limitar a propagação da falha celular.

- Caminhos de ligação à terra e de ligação para uma continuidade eléctrica consistente.

Normas como a UN 38.3, IEC 62133 e UL 1642 orientam os testes de segurança mecânica e eléctrica. As classificações IP e NEMA definem os níveis de proteção contra poeiras e água.

Sugestão de design: Reserve espaço livre para etiquetas de conformidade, pontos de inspeção e marcações de segurança. Isto simplifica os testes, a documentação e as auditorias futuras.

Vedação e proteção ambiental

O mundo exterior testa todas as juntas e costuras. Um bom projeto de vedação evita que o pó, a água e a corrosão reduzam a vida útil.

Os invólucros das baterias estão expostos a condições exteriores adversas, incluindo chuva, pó, ar salgado e vibração constante.

A proteção ambiental adequada depende da combinação certa de nível de vedação, compatibilidade de materiais e precisão de montagem. Uma vedação deficiente não só permite a entrada de humidade, como também acelera a corrosão e as falhas eléctricas.

Classificações IP e NEMA como objectivos de conceção

O nível de vedação necessário depende do ambiente de trabalho.

- Classificações IP (Ingress Protection) classificam a proteção contra sólidos e líquidos. O IP54 é adequado para instalações interiores; o IP67 ou IP68 protege contra a imersão.

- Classificações NEMA são utilizados na América do Norte e abrangem a proteção contra o impacto, a corrosão e a poeira.

Para sistemas de energia exteriores ou ambientes marinhos, escolha IP66-IP68 ou NEMA 4X.

Os sistemas de interior têm normalmente um bom desempenho com classificações IP54 ou NEMA 12. A especificação excessiva da proteção aumenta o custo e complica o controlo do calor - por isso, é melhor conceber de acordo com as condições reais de utilização.

Técnicas de vedação para armários de chapa metálica

O sucesso da vedação depende de superfícies limpas, dobras precisas e juntas apertadas.

- Soldadura TIG ou MIG em contínuo: Cria uma junção estanque e uma excelente resistência para caixas de aço inoxidável ou alumínio.

- Soldadura por pontos + selante: Eficiente para linhas de produção. Os espaços vazios são preenchidos com silicone ou epóxi para evitar fugas.

- Vedação da junta: As juntas de borracha ou silicone entre as tampas e as flanges permitem a remontagem, mantendo a proteção IP.

- Fechos de compressão: Aplicam uma pressão uniforme nas juntas, melhorando a vedação e a resistência à vibração.

A compatibilidade do material é crucial - as juntas macias ou não resistentes podem degradar-se rapidamente.

A borracha EPDM e a borracha de silicone são comuns porque permanecem elásticas numa vasta gama de temperaturas.

Sugestão de design: Conceber superfícies de flange planas e contínuas com ranhuras para manter as juntas no lugar.

Erro padrão: Utilizar juntas demasiado grossas ou moles, que comprimem de forma desigual e provocam fugas após várias aberturas.

Resistência à corrosão e acabamento de superfícies

Os acabamentos protegem contra a oxidação, os riscos e o desgaste. O tratamento de superfície correto preserva a função e o aspeto em ambientes exigentes.

Mesmo os invólucros selados estão expostos à humidade, aos vapores químicos ou à radiação UV. Com o tempo, estes factores podem atacar o revestimento e enfraquecer a estrutura. O acabamento da superfície cria uma barreira duradoura que evita a corrosão e prolonga a vida útil.

Tratamentos de superfícies metálicas

Cada tipo de metal requer métodos de proteção diferentes:

- Alumínio: Anodização cria uma camada de óxido duro (15-25 µm de espessura) para resistência à corrosão e ao desgaste.

- Aço inoxidável: Passivação remove os contaminantes, formando uma película limpa de óxido de crómio que impede a formação de ferrugem.

- Aço carbono: Revestimento em pó, zincagem, ou galvanização por imersão a quente acrescenta uma proteção duradoura. Uma camada de zinco de 8-12 µm resiste normalmente a testes de projeção salina durante 500-800 horas.

Acabamentos em plástico e compósito

Para os componentes de plástico, os materiais ou revestimentos resistentes aos raios UV evitam o desvanecimento e as fissuras. A adição de negro de fumo ou de absorventes de UV ajuda a manter a resistência da superfície em ambientes exteriores. Se o projeto incorporar peças de metal e de plástico, assegure a compatibilidade do revestimento para evitar a corrosão galvânica nos pontos de contacto entre os materiais.

Sugestão de design: Incluir sempre o tipo e a espessura do acabamento nos desenhos de engenharia e nas ordens de compra.

Uma especificação de revestimento consistente garante uma resistência à corrosão previsível e evita problemas de ajuste durante a montagem.

Drenagem e controlo da humidade

As fontes externas nem sempre causam a entrada de água - esta também se pode formar no interior. A condensação aparece quando a temperatura e a humidade flutuam, especialmente em instalações exteriores.

Para evitar a corrosão interna ou curto-circuitos:

- Acrescentar orifícios de drenagem com tampas ou redes de proteção no ponto mais baixo do compartimento.

- Utilizar válvulas de respiração que igualem a pressão mas bloqueiem a água e o pó.

- Incluir pacotes de dessecante para armários armazenados ou expedidos em condições de humidade.

Sugestão de design: Colocar as válvulas de respiro longe de áreas propensas a salpicos.

Erro padrão: Ignorar a condensação, que conduz à corrosão ou a falsas leituras nos sensores e nas unidades BMS.

Conceção da disposição interna e da montagem

A estrutura interior é tão importante como o invólucro. A montagem organizada e os caminhos dos cabos evitam danos por vibração e simplificam a manutenção.

Estruturas de suporte e montagem

Os suportes internos mantêm as células, as placas de circuito e os conectores firmemente no lugar.

- Suportes e tabuleiros: Evitar o movimento das células e proteger a cablagem durante o transporte.

- Almofadas de apoio: Absorve os choques para reduzir os danos causados pela vibração.

- Trilhos de guia ou quadros: Manter o alinhamento para facilitar a montagem e a manutenção.

Em caixas maiores, utilize paredes divisórias ou travessas para partilhar cargas e evitar a deformação dos painéis.

Gestão de cabos e distância de segurança

As linhas de alimentação e de sinal devem seguir caminhos separados para reduzir as interferências.

- Manter a distância entre os circuitos de alta tensão e os circuitos de controlo para evitar riscos eléctricos.

- Acrescentar alívios de tensão e conectores de bloqueio para evitar o arrancamento dos fios.

- Encaminhar os cabos para longe de arestas vivas e cordões de soldadura para evitar danos.

A organização correta dos cabos torna a montagem mais rápida e reduz os riscos de reparação posterior.

Facilidade de montagem e manutenção

A durabilidade inclui a facilidade de manutenção. Um design que seja fácil de abrir e voltar a fechar evita danos durante a manutenção.

- Painéis amovíveis permitir o acesso sem perturbar os outros selos.

- Portas com dobradiças poupar tempo para inspeção ou substituição da bateria.

- Subconjuntos modulares permitem aos técnicos substituir os componentes defeituosos sem desmontar a caixa inteira.

Sugestão de design: Utilizar parafusos de cabeça cilíndrica, pegas de acesso livre e patilhas de alinhamento.

Simplificam a manutenção no terreno e garantem uma vedação consistente após a remontagem.

Integração da segurança e da ergonomia

Um armário seguro para utilizar é mais fiável ao longo do tempo. O design ergonómico reduz a fadiga do operador e os erros de manutenção.

- Adicionar arestas arredondadas e rebarbação para evitar lesões.

- Conceber pegas e pontos de elevação que permitam uma movimentação manual segura.

- Utilize cores de segurança e etiquetas claramente visíveis para avisos de ligação à terra, alta tensão ou incêndio.

- Incluir painéis com fechadura para impedir o acesso de pessoas não autorizadas.

A atenção à ergonomia aumenta a facilidade de utilização e reflecte uma abordagem de engenharia disciplinada.

Como fabricar um compartimento de bateria?

O fabrico transforma um conceito de design numa estrutura precisa e funcional. O processo escolhido - conformação ou extrusão de chapas metálicas - depende do tamanho, da resistência e dos requisitos ambientais do armário.

Fabrico de chapas metálicas para caixas de baterias

Fabrico de chapas metálicas continua a ser o método mais versátil e amplamente utilizado para invólucros de bateria personalizados. É ideal para invólucros pequenos a grandes que requerem flexibilidade de design, elevada resistência e produção rápida.

O processo começa com corte a laser ou Puncionamento CNC para formar painéis a partir de chapas de aço, alumínio ou aço inoxidável. Em seguida, a dobragem por prensagem molda as extremidades e as flanges para obter rigidez e alinhamento. A soldadura TIG ou MIG une os painéis, criando uma estrutura selada que resiste à vibração e à entrada de água.

Após a soldadura, as superfícies são limpas, tratadas e revestidas - muitas vezes através de revestimento em pó, anodização ou galvanização - para aumentar a resistência à corrosão. As ferragens, como dobradiças, juntas e pegas, são então instaladas para a montagem.

Vantagens:

- Conceção flexível para protótipos e produção de baixo a médio volume.

- Excelente relação resistência/peso.

- Compatível com sistemas de vedação e gestão térmica com classificação IP.

Formulários:

- Sistemas de armazenamento de energia, módulos de baterias para veículos eléctricos, armários de alimentação industrial e caixas para exterior.

Sugestão de design: Adicione reforços internos ou cantos flangeados para reforçar painéis grandes sem aumentar a espessura ou o peso.

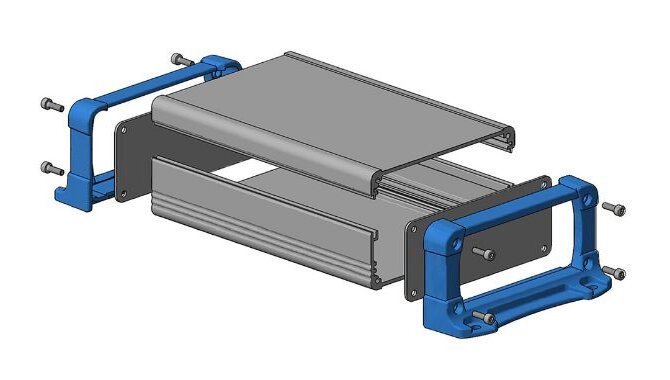

Extrusão para caixas de bateria

Extrusão é ideal para caixas que requerem uma secção transversal uniforme e uma estrutura suave e contínua - frequentemente utilizadas para baterias compactas e leves.

Neste método, os biletes de alumínio são aquecidos e depois empurrados através de uma matriz de precisão para formar os perfis desejados. Estes perfis são depois cortados à medida, maquinados para portas ou conectores e montados com tampas de extremidade.

Os armários extrudidos apresentam frequentemente tampas de encaixe ou de aparafusar, assegurando resistência e facilidade de manutenção sem necessidade de soldadura.

Vantagens:

- Excelente precisão dimensional e dissipação de calor.

- Estrutura leve com menos articulações.

- Menor custo de maquinagem para produção de grandes volumes.

Formulários:

- Módulos de baterias para veículos eléctricos, dispositivos portáteis, drones e equipamento de comunicação.

Sugestão de design: Combine a extrusão com a maquinagem CNC para um melhor controlo das tolerâncias e um acabamento estético superior. Para uma elevada proteção IP, utilize juntas de silicone e tampas de encaixe preciso.

Testes e validação durante o processo

A qualidade deve ser verificada em cada fase. Os testes durante o processo confirmam a vedação, o alinhamento e o desempenho antes de o armário ser retirado da linha.

Os testes detectam problemas menores antes de se tornarem problemas significativos.

- Teste de fugas confirma a estanquidade ao ar ou à água de uma vedação após a instalação.

- Ensaios de vibração assegura a manutenção das juntas sob cargas dinâmicas.

- Verificações de ligação à terra verificar a continuidade após a pintura.

- Inspeção dimensional garante o encaixe ideal das peças durante a montagem.

A recolha destes dados cria um registo de fiabilidade para cada produto. As oficinas modernas utilizam sensores e sistemas de medição digital para fornecer feedback em tempo real, assegurando que cada armário cumpre o objetivo da sua conceção.

Conclusão

A durabilidade resulta do controlo do design, dos materiais e da validação. Os testes comprovam o que a fábrica promete, garantindo que cada caixa de bateria resiste ao calor, à vibração e à corrosão numa utilização real.

Quando o projeto, o fabrico e os testes se alinham, os fabricantes não fornecem apenas caixas metálicas, mas sim uma proteção fiável e de longa duração para os sistemas de energia do futuro.

Na Shengen, especializamo-nos na conceção e fabrico de caixas de baterias em chapa metálica personalizadas, construídas para serem resistentes, seguras e precisas. Carregar o seu ficheiro CAD para uma análise gratuita do projeto. Solicite um orçamento rápido em 24 horas.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.