A fissuração é um dos problemas mais comuns e dispendiosos na conformação de chapas metálicas. Quando surge uma fissura, a peça torna-se normalmente inutilizável, resultando em desperdício de material, mão de obra adicional e aumento dos custos de produção. Mesmo pequenas fissuras superficiais podem reduzir a resistência e causar falhas durante a montagem ou utilização posterior. Estes problemas reduzem a qualidade e a eficiência, pelo que a prevenção de fissuras é um objetivo fundamental no fabrico de metais.

As fissuras não acontecem ao acaso. Elas resultam de causas específicas que podem ser identificadas e controladas. Ao compreender estes factores, pode tomar medidas práticas para manter as suas peças fortes e sem fissuras.

Compreender as fissuras na conformação de chapas metálicas

As fissuras revelam como o metal reage sob pressão. Compreender quando e porquê se formam ajuda a melhorar o design e a precisão da conformação.

O que são fissuras na conformação?

As fissuras são fendas ou separações visíveis na superfície do metal que ocorrem quando a chapa não é capaz de suportar a tensão aplicada. Aparecem frequentemente durante flexão, alongamento, ou desenho profundo. Quando o limite de deformação é ultrapassado, o metal rasga-se em vez de se deformar suavemente.

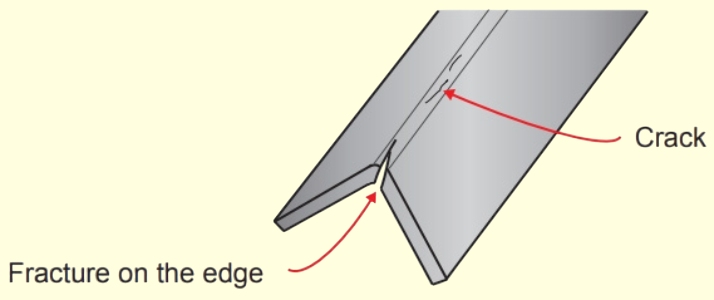

Durante a dobragem, as fissuras formam-se normalmente no lado exterior, onde a tensão é mais forte. Na estampagem profunda, aparecem frequentemente perto dos cantos ou em zonas muito esticadas.

Porque ocorrem as fissuras?

As fissuras formam-se quando a tensão sobre o metal excede a sua resistência à tração. Uma lubrificação deficiente aumenta a fricção entre a chapa e a matriz, aumentando a resistência e a tensão. Esta fricção pode criar rasgões localizados. Os cantos agudos ou os raios pequenos da matriz também aumentam o risco de fissuração. As variações na espessura da chapa ou a pressão desigual exercida por ferramentas gastas podem agravar a situação.

Padrões de fissuras comuns

As fissuras podem aparecer de várias formas, dependendo da forma como o metal falha. As fissuras nos bordos desenvolvem-se frequentemente ao longo dos bordos cortados ou cisalhados durante a dobragem ou flangeamento, porque estes bordos já contêm pequenos defeitos do processo de corte.

As fissuras superficiais formam-se na camada exterior da chapa, onde a tensão é mais forte, o que é frequente nas áreas esticadas dos painéis automóveis. As fissuras transversais estendem-se por toda a chapa, resultando numa falha completa. Estas ocorrem normalmente durante a conformação severa ou quando o material é demasiado frágil.

Factores relacionados com os materiais

Cada folha de metal tem os seus limites. A sua resistência, ductilidade e direção do grão determinam até onde pode dobrar ou esticar antes de rachar.

Propriedades do material que influenciam a fissuração

A ductilidade, a estrutura do grão e a dureza afectam o comportamento do metal durante a conformação.

- Ductilidade mede o quanto um metal pode esticar antes de quebrar. O alumínio e o aço macio são mais dúcteis, o que lhes permite deformarem-se suavemente. Os metais com baixa ductilidade, como alguns aços inoxidáveis ou ligas endurecidas, tendem a rachar quando dobrados em demasia.

- A estrutura do grão tem um impacto significativo na conformabilidade. Os grãos finos e uniformes distribuem a tensão uniformemente, reduzindo assim o risco de fissuras. Os grãos grandes ou irregulares concentram a tensão, tornando o metal mais fraco sob tensão. O tratamento térmico, também conhecido como recozimento, pode refinar a estrutura do grão e restaurar a flexibilidade.

- Dureza afecta a facilidade com que um metal se deforma. Os metais mais duros resistem à flexão, mas podem fraturar se forem sujeitos a uma força excessiva. Os mais macios são mais fáceis de moldar, mas podem perder força se forem demasiado trabalhados. A escolha da dureza adequada garante um bom equilíbrio entre resistência e maleabilidade.

Papel da espessura do material

A espessura do material altera a forma como a chapa reage sob tensão. As chapas mais grossas podem suportar uma carga maior e resistir ao enrugamento, mas requerem uma força de conformação mais elevada. Se o raio da matriz for demasiado pequeno, essa força pode levar a fissuras.

As chapas mais finas dobram com menos esforço, mas são mais propensas a rasgar, especialmente em áreas esticadas. Os engenheiros devem adequar a pressão das ferramentas e os raios de dobragem à espessura da chapa para evitar falhas.

Importância da direção dos grãos

A direção dos grãos, também conhecida como direção de laminagem, afecta significativamente a deformação. Durante a laminagem, os grãos alinham-se, resultando numa chapa com diferentes resistências em diferentes direcções.

A dobragem paralela ao grão aumenta o risco de fissuração porque os grãos se separam. A dobragem ao longo do grão distribui a tensão de forma mais uniforme e reduz esse risco. Para dobras apertadas ou puxões profundos, defina sempre corretamente a direção do grão para melhorar o sucesso da formação.

Considerações sobre a conceção

Uma boa conceção evita a fissuração antes mesmo de se iniciar a moldagem. A seleção do raio de curvatura, do espaçamento entre furos e dos métodos de controlo de tensões ideais ajuda a evitar defeitos no início do processo de fabrico.

Otimização do raio de curvatura e dos ângulos

Um bom raio de curvatura permite que o metal flua suavemente sem exceder o seu limite de estiramento. Quando o raio é demasiado pequeno, a superfície exterior estica demasiado, provocando fissuras. Um raio maior distribui a tensão de forma mais homogénea pela curva, melhorando a durabilidade.

O raio de curvatura deve sempre corresponder ao tipo e espessura do material. Os metais mais macios, como o alumínio, podem suportar curvas mais apertadas, enquanto os materiais mais duros, como o aço inoxidável, requerem raios mais largos. Uma diretriz simples é manter o raio de curvatura interior pelo menos igual à espessura do material.

Colocação do furo e distância da borda

Os furos ou recortes perto das linhas de dobragem enfraquecem a chapa e podem provocar fissuras. Quando o metal se dobra, a tensão acumula-se à volta da borda de cada buraco, especialmente se estiver demasiado perto da dobra. Esta concentração de tensão pode dar início a uma fenda que se espalha para fora.

Para reduzir este risco, mantenha os orifícios a pelo menos o dobro da espessura do material afastados de qualquer linha de dobragem. Para peças de elevada tensão, adicionar filetes ou cantos arredondados à volta dos orifícios ajuda a reduzir os pontos de tensão acentuados e melhora a formabilidade.

Projeto para distribuição uniforme de tensões

A tensão irregular é uma das principais causas de fissuras em peças moldadas. Durante o processo de conceção, o objetivo é distribuir a tensão uniformemente pela superfície. Evite alterações súbitas na espessura ou cantos afiados que interrompam o fluxo de material.

A utilização de curvas suaves em vez de ângulos abruptos reduz a tensão local. A adição de nervuras ou flanges em áreas fracas aumenta a rigidez sem acrescentar muito peso. Para geometrias complexas, as simulações de conformação são uma ferramenta valiosa para identificar zonas de concentração de tensão e efetuar correcções antes da produção.

Técnicas de conformação para minimizar as fissuras

Diferentes métodos de conformação distribuem a tensão de formas únicas. A escolha do processo correto ajuda o metal a deformar-se suavemente e reduz o risco de fissuras.

Formação incremental

A conformação incremental molda a chapa metálica gradualmente e não de uma só vez. A ferramenta de conformação move-se ao longo de um percurso programado, pressionando a chapa em pequenos passos. Cada passo introduz uma tensão limitada, permitindo que o metal se estique mais uniformemente.

Esta abordagem funciona bem para peças complexas ou profundas, onde manter uma espessura uniforme é um desafio. Ao ajustar o tamanho do passo e o percurso da ferramenta, os engenheiros podem controlar a tensão em áreas críticas. O processo lento, passo a passo, melhora a precisão e reduz a possibilidade de fissuras em materiais difíceis de moldar.

Conformação a quente e controlo da temperatura

O aquecimento ligeiro do metal antes da enformação aumenta a sua ductilidade. A enformação a quente tira partido deste facto, aumentando a temperatura da chapa para um nível controlado abaixo do seu ponto de fusão. O calor extra amolece o material, tornando-o mais fácil de dobrar ou esticar sem danos.

A temperatura deve ser cuidadosamente gerida. Se ficar demasiado quente, a chapa pode enfraquecer ou oxidar. Se estiver demasiado fria, mantém-se rígida e propensa a fissuras. Os sistemas de aquecimento uniformes e a monitorização da temperatura em tempo real ajudam a manter a consistência e a evitar o sobreaquecimento localizado.

Hidroconformação e conformação por estiramento

A hidroformação utiliza a pressão do fluido em vez de uma matriz sólida para moldar o metal. A pressão é aplicada uniformemente em toda a superfície, resultando numa deformação suave e uniforme. Uma vez que não existem pontos de contacto duros na matriz, a fricção e a concentração de tensões são significativamente reduzidas.

A enformação por estiramento, por outro lado, estica a folha firmemente sobre um bloco de forma, mantendo uma tensão constante. Este método garante um desbaste uniforme e ajuda a evitar rugas ou fissuras. Ambas as técnicas permitem que o metal flua naturalmente, mantendo uma espessura e uma qualidade de superfície consistentes.

Preparação e acondicionamento de materiais

Uma conformação bem sucedida começa antes do primeiro golpe de prensa. O tratamento térmico adequado, a limpeza da superfície e o controlo do grão ajudam o metal a dobrar e a esticar sem fissuras.

Recozimento correto

anelamento é um tratamento térmico que restaura a ductilidade perdida durante o trabalho a frio. Quando o metal é repetidamente laminado, dobrado ou estampado, torna-se mais complexo e mais quebradiço. Aquecê-lo a uma temperatura definida e depois arrefecê-lo lentamente ajuda a reorganizar a sua estrutura cristalina. Este processo liberta as tensões internas e devolve a flexibilidade.

Cada metal tem as suas próprias condições ideais de recozimento. O alumínio, por exemplo, amolece a temperaturas mais baixas do que o aço. Se a temperatura for demasiado elevada, os grãos podem crescer demasiado e enfraquecer o metal. Se for demasiado baixa, mantém-se a tensão residual. Manter o processo dentro do intervalo de temperatura correto é crucial para obter uma boa formabilidade.

Limpeza e tratamento de superfícies

Uma superfície limpa permite que o metal se deforme mais uniformemente. Contaminantes como ferrugem, óleo ou camadas de óxido aumentam o atrito entre a matriz e a chapa, o que pode causar rasgões ou pequenas fissuras na superfície. Antes da conformação, as chapas são limpas utilizando métodos como decapagem, desengorduramento ou jato de granalha.

Os tratamentos de superfície também podem melhorar o desempenho. A aplicação de um lubrificante ligeiro ou de um revestimento de conversão reduz a fricção e o desgaste durante o processo de conformação. No caso do aço inoxidável e do alumínio, a remoção de camadas de óxido ajuda a garantir uma conformação mais suave e consistente.

Técnicas de refinamento de grãos

O refinamento dos grãos aumenta a resistência e a ductilidade, tornando a chapa menos propensa a fissuras. Técnicas como a laminagem controlada, a recristalização e o processamento termomecânico ajudam a dividir os grãos grandes em grãos mais pequenos e uniformes. Os grãos finos distribuem a tensão uniformemente e retardam a formação de fissuras.

Em algumas ligas, são adicionados elementos como o titânio, o vanádio ou o nióbio para controlar o tamanho do grão. Estes elementos formam partículas minúsculas que fixam os limites dos grãos, impedindo o crescimento excessivo durante o tratamento térmico. Uma estrutura uniforme e de grão fino ajuda o metal a dobrar e esticar de forma previsível, sem falhas súbitas.

Quer minimizar as fissuras no seu próximo projeto de conformação de chapa metálica? Os nossos engenheiros experientes podem ajudá-lo a obter resultados suaves e precisos através da seleção adequada de materiais e de processos de conformação optimizados. Carregue os seus desenhos CAD agora para uma revisão DFM gratuita e uma análise de viabilidade de formação.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.