Um único furo pode parecer insignificante, mas no fabrico de chapas metálicas pode decidir todo o ritmo de produção. Um furo mal colocado ou subdimensionado pode distorcer uma dobra, danificar uma ferramenta ou causar atrasos na montagem. Em contrapartida, um furo bem concebido reduz o tempo de máquina, mantém as peças alinhadas e melhora o rendimento global.

A maioria dos problemas de fabrico começa muito antes do início do corte - dentro do modelo CAD. Ao definir antecipadamente as dimensões, o espaçamento e as tolerâncias corretas dos furos, os engenheiros tornam as peças mais fáceis de produzir e reduzem o trabalho posterior.

Este artigo explora os princípios fundamentais subjacentes ao projeto de furos em chapa metálica, explicando como a geometria, o comportamento do material e as limitações do processo interagem para alcançar qualidade e eficiência.

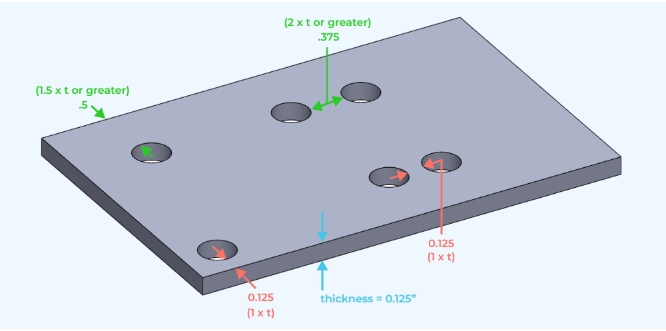

Orientações sobre a relação furo/espessura para o projeto de chapas metálicas

Uma regra simples, mas poderosa, rege a maioria dos projectos:

💡 Sugestão de design: Manter o diâmetro do furo pelo menos igual à espessura do material.

Por exemplo, numa chapa de alumínio de 1,5 mm, o furo seguro mais pequeno é de Ø 1,5 mm. Se for mais pequeno, aumenta drasticamente a pressão de perfuração, cria mais rebarbas e reduz a vida útil do punção. Materiais mais duros, como o aço inoxidável, requerem rácios maiores - aproximadamente 1,5 vezes a espessura - para evitar fissuras ou deflexão da ferramenta.

| Tipo de material | Espessura típica (mm) | Ø mínimo do furo (mm) | Notas práticas |

|---|---|---|---|

| Alumínio | 1.0 - 3.0 | ≥ espessura | Bordos limpos, pouca tonalidade |

| Aço suave | 1.0 - 4.0 | ≥ 1,2 × espessura | Comportamento de formação equilibrado |

| Aço inoxidável | 0.8 - 3.0 | ≥ 1,5 × espessura | Evita fissuras, prolonga a vida útil da ferramenta |

| Cobre / Latão | 1.0 - 2.5 | ≥ espessura | Requer ferramentas afiadas |

Mesmo pequenos desvios podem aumentar os custos: fazer furos 20% mais pequenos do que o recomendado pode reduzir a vida útil do punção em 40%. Para padrões decorativos ou de ventilação que exijam furos pequenos, corte a laser é preferível - mas espere tempos de ciclo mais lentos e um maior esforço de inspeção.

Orientações para a colocação de orifícios e distância dos bordos

A posição do furo influencia tanto o aspeto como a fiabilidade da conformação. Se os furos ficarem demasiado perto de um bordo ou de uma dobra, o metal estica-se de forma desigual e pode rachar sob pressão.

| Recurso | Distância mínima | Propósito |

|---|---|---|

| Buraco → Borda | ≥ 1,5 × espessura | Evitar rasgões |

| Furo → Linha de dobra | ≥ 2 × espessura | Evitar a distorção |

| Buraco → Buraco | ≥ 2 × diâmetro do furo | Manter a rigidez |

⚠️ Erro comum: A colocação de furos de montagem a menos de 2 mm de uma dobra numa chapa de 1 mm provoca frequentemente rasgões durante a moldagem.

Fixar: Deslocar os furos para fora em 2 - 3 mm ou adicionar cortes de alívio perto da linha de dobragem.

Quando as disposições apertadas são inevitáveis - tais como flanges de dobradiças - a perfuração secundária após a dobragem assegura resultados mais limpos. Num caso de produção, a simples deslocação do padrão de furação 2 mm mais afastado do corte da linha de dobragem resultou numa redução de 30% nos defeitos de rasgamento, poupando várias horas de retrabalho manual.

Planeamento de tolerâncias para um fabrico rentável

A precisão custa sempre tempo. A definição de tolerâncias realistas assegura tanto a exatidão como a viabilidade económica do processo de produção.

| Função do furo | Tolerância prática (mm) | Método de fabrico |

|---|---|---|

| Furos de montagem geral | ± 0.15 | Puncionamento ou corte a laser |

| Furos para ferragens (porcas PEM / rebites) | ± 0.08 | Necessidade de arestas limpas |

| Furos de localização / alinhamento | ± 0.03 | Alargamento secundário, se necessário |

Utilizar a tolerância mais apertada apenas quando necessário para garantir um funcionamento ótimo. O relaxamento de furos não críticos pode reduzir o tempo total de inspeção e o desgaste da ferramenta em 10 - 15 %. A melhor prática é marcar o tipo de furo e a tolerância no ficheiro CAD - para que os fabricantes saibam imediatamente quais os que requerem precisão e quais os que não requerem.

💡 Sugestão de design: Marcar os furos como apuramento, toque, ou encaixe por pressão diretamente no seu desenho. Esta simples nota permite poupar vários e-mails durante a produção.

Do CAD ao fabrico no mundo real

Um desenho que parece perfeito no ecrã pode falhar na vida real. Por exemplo, uma fila de orifícios M3 ao longo de uma flange pode sobrepor-se ao raio de curvatura quando a folha é formada, distorcendo o alinhamento. Ajustar o padrão para fora em apenas 1 mm evita danos e mantém uma dobra suave.

Antes de libertar os desenhos, desdobre o modelo plano e verifique o espaçamento dos furos relativamente às arestas e curvas. Esta verificação rápida evita desperdícios e perfurações tardias.

⚙️ Regra rápida: Rever a distância do orifício mais pequeno + dobra mais próxima ≥ 2 × espessura da folha antes da aprovação.

Cada milímetro de previsão em CAD traduz-se em minutos poupados no chão de fábrica.

Comportamento do material e qualidade do furo

Os diferentes metais reagem de forma diferente às forças de corte e de conformação. O alumínio corta de forma limpa com baixa tonelagem. O aço inoxidável necessita de maior pressão e de punções mais afiados. O aço galvanizado pode lascar o seu revestimento de zinco em torno das arestas, a menos que a folga seja aumentada em + 0,1 mm. O cobre e o latão são macios mas pegajosos, exigindo uma boa lubrificação e limpeza da ferramenta.

Quando a espessura ultrapassa os 3 mm, a altura da rebarba aumenta rapidamente. Planear sempre rebarbação ou chanfradura nas notas de acabamento. O não cumprimento deste passo pode resultar em defeitos de revestimento, mau assentamento das ferragens ou lesões do operador durante o processo de montagem.

⚠️ Erro comum: Assumir que as rebarbas se vão "queimar" durante o revestimento a pó resulta frequentemente em bolhas de revestimento ou em hardware desajustado mais tarde.

💡 Sugestão de design: Incluir "Rebarbar todas as arestas e orifícios antes do revestimento" nas notas gerais do desenho para uma qualidade consistente.

Furos para ferragens e ajuste da montagem

A maior parte dos orifícios de chapa metálica são concebidos com um único objetivo - segurar ferragens ou alinhar conjuntos.

Quando as dimensões estão desfasadas, nem que seja por uma fração, os parafusos encravam, os rebites giram ou os painéis desalinham-se.

A melhor solução é seguir as tabelas de folga dos elementos de fixação padrão o mais cedo possível no processo de conceção.

Por exemplo, um parafuso M3 necessita de um orifício de folga de 3,2 mm, M4 → 4,3 mm e M5 → 5,3 mm. As ferragens, tais como porcas de rebite ou pernos auto-rebites, requerem furos ligeiramente maiores - aproximadamente 0,1 a 0,2 mm maiores do que o diâmetro do corpo da ferragem. Esta pequena margem assegura um fácil encaixe por pressão sem marcas de ferramentas ou riscos no revestimento.

💡 Sugestão de design: Especificar sempre o tipo de furo em CAD-apuramento, toque, ou press-fit.

Esta nota única evita a confusão no chão de fábrica e elimina a necessidade de comunicação durante a produção.

⚠️ Erro comum: A utilização de um "ajuste apertado" para todos os orifícios das ferragens provoca falhas no ajuste por pressão após o revestimento.

A rotulagem clara das funções evita este dispendioso descuido.

A notação consistente dos orifícios também acelera a inspeção e ajuda os operadores a utilizarem as ferramentas corretas sem terem de adivinhar.

Alinhamento de furos em montagens de várias peças

Quando vários painéis se juntam, mesmo um desvio de 0,3 mm pode impedir o encaixe dos parafusos. Os furos desalinhados obrigam a uma nova perfuração manual, danificam os revestimentos e quebram o ritmo de produção.

Um bom alinhamento começa na fase de CAD:

Referenciar os furos a um ponto de referência ou borda comum em vez de uns aos outros. Isto mantém a consistência mesmo quando a espessura da folha ou a curvatura varia ligeiramente. Para armários de grandes dimensões, considere a possibilidade de adicionar orifícios piloto ou separadores de localização que orientem o alinhamento durante a montagem.

Se as tolerâncias se acumularem em várias peças, aumente ligeiramente a folga de um lado - normalmente + 0,2 mm - para absorver pequenos erros de posicionamento. Esta flexibilidade de design elimina frequentemente a necessidade de ajustes de fixação na linha de produção.

💡 Sugestão de design: Simular a montagem em CAD 3D antes de libertar os desenhos.

Uma verificação de 5 minutos pode evitar horas de retrabalho pós-montagem.

Resultado: alinhamento mais suave, instalação mais rápida e menos peças rejeitadas.

Comportamento do material e desempenho do furo

Os diferentes metais respondem às forças de corte e de conformação de formas únicas. Saber como cada um se comporta ajuda os engenheiros a prever a qualidade dos furos e o desgaste das ferramentas.

| Material | Comportamento típico do furo | Ajustamento recomendado |

|---|---|---|

| Alumínio | Corta de forma limpa com pouca rebarba | Furo ≥ 1× espessura |

| Aço inoxidável | Duro, pode apresentar rebarbas ou fissuras | Furo ≥ 1,5× espessura |

| Aço galvanizado | O revestimento de zinco pode descascar-se | Acrescentar + 0,1 mm de folga |

| Latão / Cobre | Suave mas pegajoso | Utilizar ferramentas afiadas e lubrificadas |

⚠️ Erro comum: O desenho de furos demasiado apertados em aço inoxidável rapidamente embota os punções e aumenta a altura das rebarbas. Aumentar o tamanho do furo em até 0,1 mm pode aumentar a vida útil da ferramenta em 25 %.

As chapas mais grossas - acima de 3 mm - tendem a criar rebarbas mais pesadas. Especifique a rebarbação ou o chanfro no desenho para manter as arestas limpas e evitar defeitos no revestimento.

Acabamento de superfícies e efeitos de revestimento

Os revestimentos podem afetar significativamente as dimensões dos furos, mais do que muitos esperam. Revestimento em pó acrescenta 60 - 120 µm por lado; a anodização acrescenta 10 - 25 µm. Sem compensação, o hardware pode deixar de encaixar após a aplicação do acabamento.

| Acabamento da superfície | Espessura típica (µm) | Sugestão de ajuste do furo |

|---|---|---|

| Revestimento em pó | 60 - 120 | + 0,1 a + 0,2 mm |

| Anodização | 10 - 25 | + 0,05 mm |

| Zincagem | 5 - 15 | Pequena alteração |

| Tinta húmida / Primário | 30 - 50 | + 0,1 mm |

💡 Sugestão de design: Mascarar orifícios funcionais durante o revestimento quando a folga é crítica. Este simples passo preserva a precisão dimensional e acelera a montagem.

⚠️ Erro comum: O esquecimento da adição da margem de revestimento obriga à perfuração manual após o acabamento - uma forma rápida de arruinar a aparência e o controlo de custos.

O planeamento adequado da espessura do revestimento garante uma montagem precisa e evita desperdícios após o tratamento.

Resistência, fadiga e integridade estrutural

Cada furo enfraquece ligeiramente o metal circundante. Sob tensão ou vibração, o stress concentra-se nos bordos e pode levar a fissuras por fadiga. Os projectistas podem gerir este problema mantendo os furos a duas espessuras de chapa de distância das soldaduras ou dos bordos. Para áreas de suporte de carga, adicione flanges ou colares para restaurar a rigidez - os testes mostram que podem aumentar a rigidez local até 30%.

💡 Sugestão de design: Utilize orifícios flangeados ou com colarinho para suportes e pontos de montagem. Estes reforçam a peça sem aumentar a espessura ou o peso.

A vibração é outra ameaça oculta. Com o tempo, o movimento alarga os orifícios e solta os fixadores. A utilização de anilhas, casquilhos ou inserções roscadas distribui a carga e melhora a vida útil. Em painéis ou portas sujeitos a abertura frequente, as porcas de rebite superam os furos roscados, assegurando a durabilidade durante a utilização repetida.

Resultado: maior resistência à fadiga, maior vida útil do produto e menos problemas de manutenção.

Estratégias inteligentes de DFM para um fabrico mais rápido e mais barato

A conceção eficiente de furos é uma das formas mais simples de reduzir os custos de produção sem sacrificar a função. Mesmo pequenas escolhas - como o diâmetro, o espaçamento ou o agrupamento de furos - podem fazer uma diferença notável no chão de fábrica.

Comece por utilizar tamanhos de furo padrão que correspondam a punções e brocas existentes, normalmente em incrementos de 0,5 mm (por exemplo, 3,0, 3,5, 4,0 mm). Isto elimina a necessidade de ferramentas especiais, reduz o tempo de configuração e permite que os fabricantes utilizem as mesmas ferramentas em várias peças. A estandardização também melhora a eficiência da colocação e a velocidade de programação CNC.

💡 Sugestão de design: Utilize as mesmas dimensões de furos em vários componentes. Isto permite ao seu fornecedor executá-los com menos mudanças de ferramentas e uma configuração mais rápida.

Evite a colocação aleatória de furos - em vez disso, agrupe os furos ao longo de linhas rectas ou grelhas alinhadas com a geometria da peça. Um agrupamento eficiente de furos reduz o tempo de deslocação da ferramenta, ajudando a máquina a concluir cada passagem em menos cursos. O alinhamento das filas de furos paralelamente às direcções de dobragem também evita a deformação e mantém as peças planas durante a conformação.

⚠️ Erro comum: Furos dispersos atrasam o tempo de perfuração e levam a um nivelamento irregular após a formação. Os padrões de furos organizados poupam minutos e dores de cabeça no alinhamento do material.

Por fim, reveja o modelo CAD para detetar orifícios não funcionais. Cada caraterística desnecessária acrescenta custos de corte, limpeza e inspeção de qualidade. Reduzir a contagem de furos em apenas 20% pode diminuir o tempo total da máquina em 10% - uma poupança que se multiplica rapidamente na produção em massa.

Do protótipo à produção: Evolução do design do furo

Os requisitos de furo mudam à medida que um projeto passa do protótipo para a produção em volume. Os protótipos em fase inicial dão prioridade à flexibilidade, enquanto a produção se concentra na consistência e na velocidade.

| Fase de produção | Objetivo principal | Estratégia de furos |

|---|---|---|

| Protótipo | Testes de conceção, revisões rápidas | Furos cortados a laser para posições ajustáveis |

| Piloto / Corrida da ponte | Refinamento e repetibilidade | Normalizar tamanhos, testar o ajuste do hardware |

| Produção em massa | Eficiência e durabilidade | Utilizar ferramentas de perfuração fixas para furos repetitivos |

Por exemplo, um protótipo de caixa pode utilizar doze furos de 3,3 mm cortados a laser para parafusos M3. Após a validação, a mudança para furos padrão de 3,2 mm remove os passos de rebarbação e poupa cerca de oito segundos por peça. Em lotes de 500 peças, isso equivale a mais de uma hora de tempo de máquina - sem alterar a intenção do projeto.

💡 Sugestão de design: Congelar a geometria do furo quando o ajuste e a função forem verificados. A eficiência das ferramentas depende da estabilidade do projeto.

Ligação entre a conceção e o fabrico

Um bom desenho de furo não é apenas geometria - é comunicação. Um desenho que defina claramente a finalidade, o tamanho e a tolerância do furo ajuda os fabricantes a otimizar as ferramentas, as taxas de avanço e a colocação.

Antes da produção, efectue uma breve revisão DFM com o seu fornecedor. Esta análise revela frequentemente melhorias rápidas, como a fusão de furos estreitamente espaçados em ranhuras ou o ajuste do espaçamento dos furos para corresponder ao passo do punção. Estes ajustes reduzem o tempo de ciclo, mantendo a função.

⚙️ Regra rápida: Se a disposição dos furos demorar mais tempo a maquinar do que a explicar, está na altura de efetuar uma verificação DFM.

Partilhar a espessura do revestimento, a marca do hardware ou a sequência de montagem também evita surpresas mais tarde. Muitos problemas relacionados com os furos - tais como ajustes apertados, bloqueio do revestimento e desgaste da ferramenta - resultam da falta de pormenores e não de uma conceção deficiente.

Erros comuns de conceção de furos e correcções

| Questão de design | Causa / Risco | Consertar |

|---|---|---|

| Furos demasiado próximos do bordo ou da dobra | Provoca rasgões ou fissuras durante a moldagem | Manter uma espessura ≥ 1,5-2× da dobra ou do bordo |

| Tolerâncias demasiado apertadas | Aumenta o custo da inspeção, atrasa a produção | Relaxe para ±0,15-0,20 mm a menos que seja crítico |

| Ignorar o subsídio de revestimento | As ferragens não encaixam após o acabamento | Adicionar +0,1-0,2 mm de folga |

| Tamanhos de furos não normalizados | Requer punção ou broca personalizada | Utilizar séries standard (3,0, 4,0, 5,0 mm) |

| Tipos de furos não identificados | Processo ou ferramenta incorrecta selecionada | Etiqueta como "folga", "rosca" ou "encaixe por pressão" |

⚠️ Erro comum: O esquecimento de rotular os orifícios funcionais leva à confusão entre as operações de roscagem, perfuração e folga - muitas vezes descobertas apenas na montagem. Uma documentação clara poupa tempo, peças e frustração.

Conclusão

O design eficiente de furos é uma vantagem silenciosa mas poderosa no fabrico de chapas metálicas. Cada furo corretamente dimensionado e posicionado mantém a produção a funcionar mais rapidamente, melhora o ajuste e evita o retrabalho na fase final.

Na Shengen, os nossos engenheiros analisam todos os desenhos para verificar a possibilidade de fabrico, verificando a colocação dos orifícios, o espaçamento e as tolerâncias de revestimento, para ajudar os clientes a obter qualidade e rapidez. Carregue hoje o seu ficheiro CAD para uma análise DFM gratuita, e deixe-nos ajudá-lo a identificar onde um design de furos mais inteligente pode reduzir o custo e o tempo de execução do seu próximo projeto.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.