Muitos processos de maquinagem podem dar forma ao metal. Mas alguns métodos funcionam melhor do que outros para determinadas peças. Um problema comum é como cortar ranhuras ou orifícios profundos, angulares ou curvos sem sobrecarregar a ferramenta ou danificar a peça. Se precisa de uma forma de lidar com isto com elevada precisão e acabamentos suaves, então este guia irá ajudar.

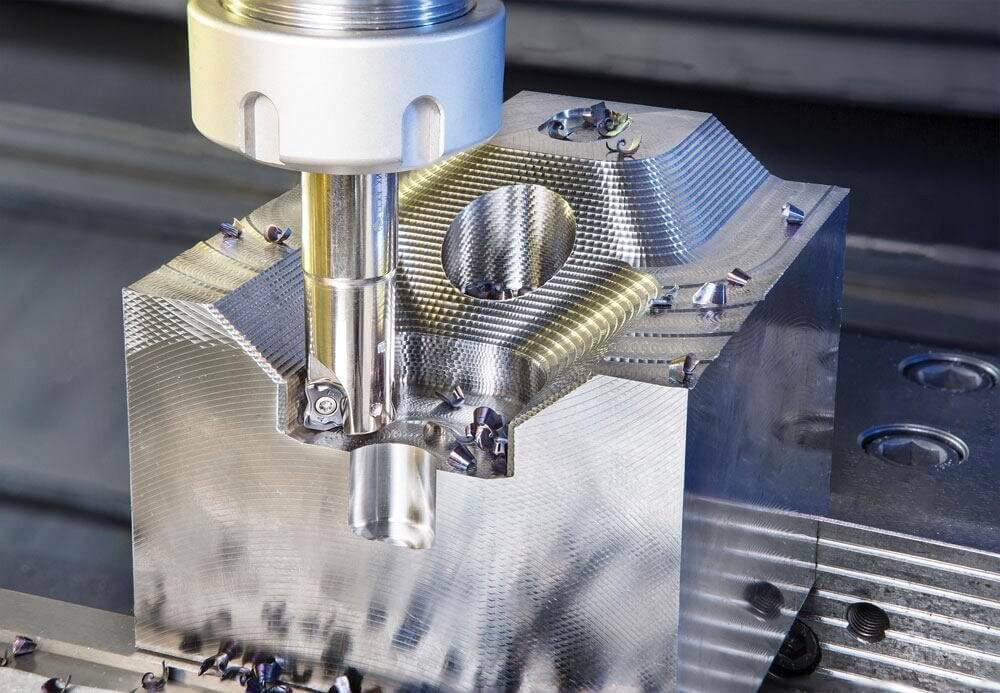

A fresagem helicoidal é um método que utiliza um percurso de ferramenta em espiral para cortar metal. A fresa move-se num caminho circular enquanto mergulha para baixo, como um parafuso. Isto reduz a força de corte, diminui a acumulação de calor e melhora a evacuação das aparas. É frequentemente utilizada para maquinar furos, roscas e bolsas, especialmente em materiais mais duros.

É mais eficiente do que a perfuração simples. Proporciona uma melhor vida útil da ferramenta, precisão e qualidade da superfície. Quer ver como funciona na prática?

Princípios fundamentais da fresagem helicoidal

Esta secção explica como funciona a trajetória helicoidal e porque ajuda a melhorar a qualidade do corte. Compreender o movimento da ferramenta e a forma como este afecta o material é fundamental para utilizar bem este método.

Explicação da geometria da trajetória da ferramenta helicoidal

Na fresagem helicoidal, a ferramenta não desce a direito. Segue uma trajetória em espiral ou em forma de hélice. Enquanto gira, a ferramenta move-se lateralmente num movimento circular e desce lentamente no material.

Este movimento em espiral forma um corte em forma de cilindro ou de cone, dependendo do ângulo do trajeto. O passo - a distância entre as voltas - pode ser ajustado para controlar a profundidade por passagem.

Este tipo de trajetória reduz a entrada repentina da ferramenta, permitindo um corte gradual. Isto ajuda a manter a precisão da peça e a vida útil da ferramenta.

Distribuição da força de corte

O movimento em espiral distribui as forças de corte uniformemente. Ao contrário da fresagem de mergulho reto, que coloca toda a força num ponto, a fresagem helicoidal distribui a carga pela aresta da ferramenta.

Esta carga constante reduz a vibração e o calor. Também evita a quebra da ferramenta e impede que a peça se deforme. Isto é especialmente útil quando se trabalha com metais mais duros ou peças de paredes finas.

Engate da ferramenta e formação de aparas

Durante o corte, apenas uma parte da aresta da ferramenta é engatada em qualquer momento. Este contacto parcial reduz o desgaste da ferramenta e permite um melhor controlo do tamanho das aparas.

As aparas são mais finas e mais consistentes, o que melhora a evacuação e reduz a possibilidade de acumulação na aresta de corte. Isto ajuda a manter o acabamento da superfície limpo e as temperaturas de corte baixas.

Equipamentos e ferramentas

Para executar a fresagem helicoidal de forma eficaz, é necessária a configuração correta da máquina e das ferramentas. Esta secção aborda o tipo de máquinas e ferramentas de corte que funcionam melhor.

Máquinas CNC adequadas

A fresagem helicoidal funciona na maioria das máquinas de fresagem CNC modernas. Ambas 3 eixos e as máquinas de 5 eixos podem lidar com isso. A chave é ter um controlador que possa processar percursos de ferramenta em espiral.

As máquinas de 3 eixos são óptimas para furos verticais e bolsas. Para cortes em ângulo ou curvos, as máquinas de 5 eixos oferecem mais flexibilidade. A máquina deve também ter uma construção rígida para resistir à vibração.

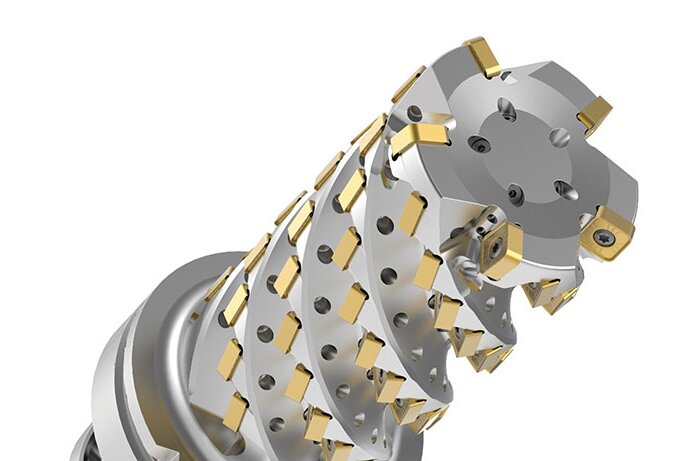

Porta-ferramentas e ferramentas de corte

O suporte da ferramenta deve ser estável e preciso. Os mandris de pinça de alta velocidade ou os suportes de ajuste por contração são escolhas comuns. Estes suportes reduzem a excentricidade e melhoram a vida útil da ferramenta.

Para a ferramenta de corte, são frequentemente utilizadas fresas de topo com capacidade de corte central. Para um melhor controlo das aparas, são úteis ferramentas com geometria variável dos canais ou quebra-cavacos.

O diâmetro da ferramenta deve corresponder ao tamanho do corte. As ferramentas mais pequenas dão mais pormenores mas podem exigir velocidades mais lentas. As ferramentas maiores cortam mais depressa, mas podem necessitar de máquinas mais potentes.

Materiais de ferramentas recomendados

As ferramentas de metal duro são as mais comuns para a fresagem helicoidal. Mantêm-se afiadas durante mais tempo e suportam velocidades de corte elevadas. Funcionam bem com metais duros como o aço ou o titânio.

As ferramentas de aço rápido (HSS) são mais baratas mas desgastam-se mais rapidamente. São melhores para materiais mais macios ou trabalhos de baixo volume.

As ferramentas revestidas - como as revestidas com TiN, TiAlN ou DLC - oferecem uma melhor resistência ao calor e uma vida útil mais longa. Estas são úteis quando se corta a altas velocidades ou quando se trabalha com materiais abrasivos.

Parâmetros e definições do processo

A escolha das definições corretas é fundamental para obter bons resultados com a fresagem helicoidal. Esta secção aborda a forma de definir a velocidade do fuso, a taxa de avanço, a profundidade de corte e outros factores-chave.

Velocidade do fuso e avanço

A velocidade do fuso depende do material e do tipo de ferramenta. Os materiais mais duros necessitam de velocidades mais lentas. Os mais macios permitem RPMs mais elevadas. As ferramentas de carboneto podem funcionar mais depressa do que as de HSS.

A taxa de avanço deve corresponder à velocidade e ao diâmetro da ferramenta. Demasiado rápido e corre-se o risco de desgaste da ferramenta. Demasiado lento e o corte torna-se ineficiente. Verifique sempre as recomendações de carga de aparas do fabricante da ferramenta.

Seleção do ângulo da hélice

O ângulo da hélice controla a inclinação da descida da ferramenta. Um ângulo pouco acentuado efectua cortes suaves com menos esforço. Um ângulo acentuado remove mais material, mas aumenta a carga.

Para metais macios ou furos grandes, um ângulo mais acentuado pode funcionar bem. Para metais duros ou peças finas, utilize um ângulo raso para reduzir a vibração e o calor.

Profundidade de corte axial e radial

A profundidade axial é a profundidade que a ferramenta corta numa passagem no eixo Z. A profundidade radial é a largura que a ferramenta corta por rotação. Equilibre ambos para evitar sobrecarregar a ferramenta.

Uma boa regra é manter a profundidade radial mais pequena do que o diâmetro da ferramenta. A profundidade axial pode ser maior se a máquina e a ferramenta forem suficientemente rígidas.

Estratégia "step down" e planeamento do percurso de corte

O passo para baixo é o quanto a ferramenta desce em cada espiral. Os passos mais pequenos proporcionam um melhor acabamento da superfície, mas demoram mais tempo. Passos maiores aceleram o processo mas aumentam a força de corte.

Os percursos de corte devem manter o engate da ferramenta estável. Tente evitar mudanças bruscas de direção ou de carga. Utilize percursos em espiral constantes para reduzir o esforço da ferramenta e melhorar a qualidade das peças.

Tipos de aplicações de fresagem helicoidal

A fresagem helicoidal não se limita a uma única tarefa. Pode lidar com furos, roscas, diâmetros grandes e formas complexas. Esta secção aborda as formas mais comuns de utilização deste método nas oficinas.

Fresagem helicoidal para fazer furos

A fresagem helicoidal é frequentemente utilizada para criar furos redondos, especialmente em metais duros. Em vez de perfurar, a ferramenta move-se numa trajetória em espiral para formar o furo.

Este método evita empurrar a ferramenta diretamente para dentro. Reduz o calor e o desgaste da ferramenta. Também cria paredes de furo mais limpas com melhor controlo de tamanho.

É ideal para furos demasiado grandes para brocas normais ou quando são necessárias tolerâncias exactas.

Fresagem de roscas com trajectórias helicoidais

Fresagem de roscas utiliza trajectórias helicoidais para cortar roscas no interior de furos. A ferramenta segue a forma espiral da rosca enquanto roda.

Este método pode cortar tanto roscas internas como externas. É flexível - pode utilizar uma ferramenta para diferentes tamanhos de rosca. Além disso, permite um melhor controlo das aparas e deixa as roscas mais limpas.

A fresagem de roscas é uma boa escolha para materiais de elevada resistência ou peças que necessitem de roscas finas.

Interpolação helicoidal para grandes diâmetros

Quando um furo é demasiado grande para uma broca, é utilizada a interpolação helicoidal. A ferramenta corta o diâmetro gradualmente num movimento em espiral.

Isto é comum em corpos de válvulas, caixas e placas grandes. Permite poupar custos, uma vez que não é necessária uma broca especial de grandes dimensões. Também funciona bem em materiais espessos onde a perfuração causaria tensão.

Abertura de fendas e cavidades com trajectórias helicoidais

Os percursos helicoidais também podem criar ranhuras ou bolsas. A ferramenta entra por cima numa espiral, depois desloca-se para o lado para abrir a forma.

Isto é útil quando a peça necessita de uma entrada limpa e de uma força de corte controlada. Evita a sobrecarga da ferramenta e melhora o fluxo de aparas. Também protege as paredes finas e as caraterísticas delicadas contra fissuras.

Vantagens da fresagem helicoidal

A fresagem helicoidal oferece várias vantagens em relação aos métodos tradicionais de mergulho ou de percurso reto. Estas vantagens melhoram a vida útil da ferramenta, a qualidade da peça e a eficiência global.

Redução da carga e da vibração da ferramenta

O movimento em espiral reduz o contacto repentino com a ferramenta. Distribui a força de corte gradualmente. Menos vibração significa cortes mais suaves e maior vida útil da ferramenta.

Acabamento de superfície melhorado

Como a ferramenta entra suavemente e corta em camadas, o acabamento da superfície é mais suave. Há menos hipóteses de rasgar ou de ter arestas ásperas.

Melhoria da evacuação das aparas

O trajeto helicoidal dá às limalhas mais espaço para saírem. As limalhas são mais finas e formam-se de forma mais consistente. Isto evita a acumulação que pode sobreaquecer a ferramenta.

Flexibilidade para geometrias complexas

A fresagem helicoidal pode lidar com uma vasta gama de formas de peças. Funciona para furos profundos, roscas, paredes angulares e bolsas. Pode ajustar o percurso da ferramenta para corresponder a desenhos personalizados.

Limitações e desafios

Embora a fresagem helicoidal tenha muitas vantagens, também apresenta alguns desafios. Compreender estes desafios ajuda a evitar erros e a escolher o processo correto para cada trabalho.

Complexidade de programação

A fresagem helicoidal necessita de trajectórias de ferramenta mais avançadas do que a perfuração básica ou a abertura de ranhuras. A programação destas trajectórias requer software CAM e alguma experiência. Se não for configurado corretamente, o movimento em espiral pode produzir erros ou causar falhas na ferramenta.

Restrições de capacidade da máquina-ferramenta

Nem todas as máquinas suportam movimentos helicoidais suaves. Algumas máquinas mais antigas podem ter dificuldades com o movimento coordenado em múltiplos eixos. As máquinas devem ser rígidas e precisas para manter a ferramenta estável durante o movimento em espiral.

Deflexão da ferramenta e acumulação de calor

Se o corte for demasiado profundo ou se a descida for demasiado grande, a ferramenta pode dobrar-se ligeiramente. Esta deflexão afecta o arredondamento do furo e a qualidade da superfície. O corte de metais duros ou o funcionamento demasiado rápido também podem aumentar a temperatura.

Problemas de precisão dimensional

A fresagem helicoidal precisa depende de um controlo rigoroso do movimento da ferramenta. Qualquer folga, desvio ou desalinhamento pode afetar o tamanho da peça. Se o caminho não estiver centrado corretamente, os furos podem sair ovais ou sobredimensionados.

Conclusão

A fresagem helicoidal é um método de corte em que a ferramenta se move numa trajetória em espiral enquanto corta gradualmente para baixo. Oferece um melhor acabamento da superfície, menor carga da ferramenta e maior precisão. Este método é ideal para maquinar orifícios, roscas, ranhuras e formas complexas - especialmente em metais duros ou peças delicadas.

Precisa de ajuda para selecionar o processo ou as ferramentas certas para o seu próximo projeto? Contactar a nossa equipa para obter apoio especializado e soluções personalizadas adaptadas às suas necessidades.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.