A anodização de revestimento duro é frequentemente utilizada para melhorar a durabilidade e o desempenho das superfícies metálicas, especialmente em ambientes exigentes. As suas peças precisam de durar mais tempo, resistir à corrosão ou ter uma superfície dura? A anodização de revestimento duro oferece uma solução comprovada que torna as peças de alumínio mais exigentes, resistentes ao desgaste e mais bem protegidas contra a corrosão.

As vantagens da anodização dura vão para além da proteção essencial da superfície. Vamos explorar como funciona, as suas vantagens e onde é utilizada.

O que é anodização de revestimento duro?

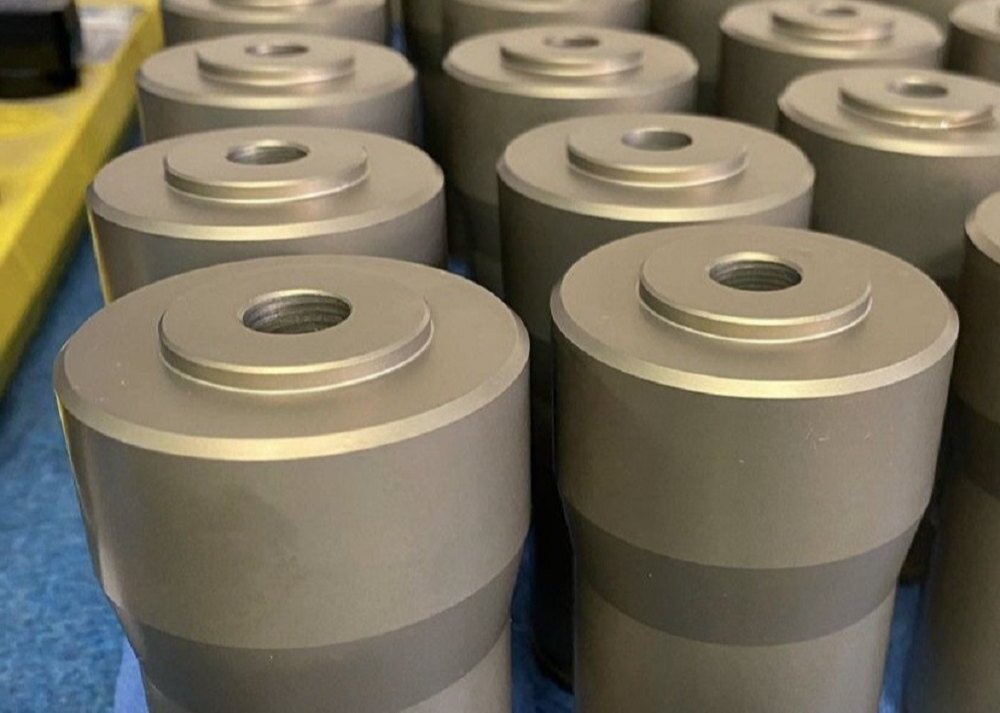

A anodização de revestimento duro, ou anodização de Tipo III, produz uma camada espessa de óxido na superfície das peças metálicas. Este processo utiliza uma solução electrolítica, normalmente ácido sulfúrico, para criar a camada de óxido. A espessura da camada de óxido criada durante a anodização por revestimento duro situa-se normalmente entre 25 e 250 microns, dependendo dos requisitos específicos.

A camada de óxido não é apenas um revestimento; é uma parte do próprio metal, tornando-o durável e resistente à corrosão e aos riscos. Este processo funciona principalmente com ligas de alumínio, embora também possa ser aplicado a outros metais.

Processo de anodização por revestimento duro passo a passo

A anodização de revestimento duro envolve várias etapas essenciais. Cada uma delas desempenha um papel fundamental para tornar a superfície metálica mais forte, mais durável e resistente ao desgaste. Vamos analisar o processo passo a passo.

Etapa 1: Preparação da superfície

Antes da anodização, a peça de alumínio deve ser cuidadosamente limpa. Normalmente, é lavada com uma solução alcalina ou ácida para remover os contaminantes. Após a limpeza, é enxaguada com água para garantir que não ficam resíduos.

Passo 2: Soluções de eletrólito e definições de tensão

A peça limpa é submersa numa solução electrolítica, normalmente ácido sulfúrico. É então aplicada uma corrente eléctrica, com a peça a funcionar como ânodo (elétrodo positivo) e um cátodo (elétrodo negativo) colocado na solução.

A tensão e a densidade da corrente são cuidadosamente controladas. Tensões mais elevadas criam camadas de óxido mais espessas, mas demasiadas podem causar queimaduras ou um revestimento irregular. As definições típicas variam entre 12 e 24 volts, consoante a espessura pretendida e o tamanho da peça.

Passo 3: Controlo do tempo e da temperatura

A peça permanece na solução electrolítica durante um determinado período, normalmente entre 30 minutos e algumas horas. Quanto mais tempo durar, mais espessa se torna a camada de óxido.

A temperatura também desempenha um papel fundamental. A solução é mantida fria, frequentemente entre 0°C e 10°C (32°F e 50°F), para evitar o sobreaquecimento da peça e para garantir um revestimento uniforme.

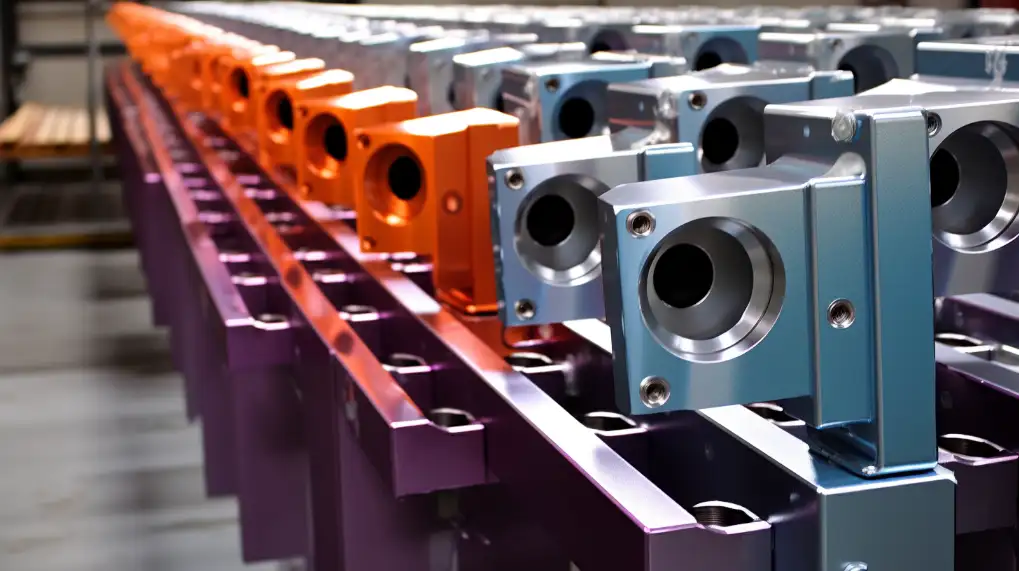

Passo 4: Tratamentos pós-nodização

Uma vez concluída a anodização, a peça é enxaguada para remover quaisquer electrólitos remanescentes. Nesta fase, a camada de óxido é porosa, o que permite o tingimento opcional se for desejado um acabamento colorido.

Finalmente, a peça é selada para fechar os poros e fixar o corante (se utilizado). Este processo é frequentemente efectuado através da imersão da peça em água quente ou numa solução de selagem.

Vantagens da anodização por revestimento duro

A anodização por revestimento duro oferece muitas vantagens que a tornam a escolha ideal para melhorar o desempenho das peças metálicas. Vamos explorar os principais benefícios deste processo.

Maior resistência ao desgaste e à abrasão

A camada anodizada é muito mais complexa do que o alumínio em bruto, atingindo frequentemente níveis comparáveis aos da safira. Este facto torna a superfície menos propensa a riscos, amolgadelas e outros danos causados pela fricção.

Proteção reforçada contra a corrosão

O alumínio forma naturalmente uma fina camada de óxido, mas não é suficiente para proteger contra ambientes agressivos. A anodização dura cria uma barreira mais espessa e mais robusta que resiste à humidade, aos produtos químicos e à corrosão salina.

Isolamento elétrico melhorado

A camada de óxido formada durante a anodização não é condutora. Isto faz com que as peças anodizadas com revestimento duro sejam úteis em aplicações eléctricas em que é necessário isolamento.

Resistência e durabilidade a altas temperaturas

A anodização de revestimento duro pode suportar temperaturas mais elevadas do que o alumínio não tratado. A camada de óxido actua como uma barreira térmica, protegendo o metal de base dos danos causados pelo calor.

Anodização de revestimento duro vs. Anodização normal

Tanto a anodização de revestimento duro como anodização normal são métodos utilizados para melhorar a superfície do metal, mas têm diferenças fundamentais. Vamos compará-los para o ajudar a decidir qual o que melhor se adequa às suas necessidades.

Espessura do revestimento

A anodização de revestimento duro cria uma camada de óxido muito mais espessa do que a anodização normal. Enquanto a anodização normal produz normalmente um revestimento de 5 a 25 microns, a anodização dura pode atingir 50 a 100 microns ou mais.

Dureza e resistência ao impacto

A anodização de revestimento duro aumenta significativamente a dureza da superfície do alumínio, atingindo frequentemente 60-70 na escala Rockwell C. Por outro lado, a anodização normal proporciona um revestimento mais suave que é mais decorativo do que funcional.

Aspeto visual e qualidades estéticas

A anodização regular é frequentemente escolhida pelo seu atrativo estético. Cria uma superfície lisa e uniforme que pode ser tingida em várias cores. O acabamento é elegante e atrativo, o que o torna popular para eletrónica de consumo ou mobiliário.

Embora durável, a anodização dura tende a ter um acabamento mate e acinzentado. Tem menos a ver com o aspeto e mais com o desempenho. No entanto, ainda pode ser tingida para obter cor, embora as opções sejam mais limitadas do que a anodização normal.

Aplicações comuns da anodização por revestimento duro

A anodização de revestimento duro é um processo versátil que é utilizado em muitos sectores. Vejamos onde é normalmente utilizado.

Indústria aeroespacial

No sector aeroespacial, todos os componentes têm de resistir a condições extremas. A anodização por revestimento duro é utilizada em trens de aterragem, componentes de motores e elementos estruturais. O processo assegura que estas peças podem suportar tensões elevadas, flutuações de temperatura e exposição a ambientes agressivos.

Utilizações automóveis e militares

As aplicações automóveis e militares exigem materiais rígidos e fiáveis. A anodização de revestimento duro é utilizada para pistões, componentes de suspensão e sistemas de armas, que enfrentam desgaste constante, impacto e exposição aos elementos.

Eletrônicos e Componentes Elétricos

A anodização dura proporciona isolamento elétrico, o que a torna útil em eletrónica. É frequentemente aplicada em caixas, dissipadores de calor e conectores para evitar curto-circuitos e melhorar a gestão térmica.

Dispositivos e equipamentos médicos

No sector médico, o equipamento tem de ser durável, resistente à corrosão e fácil de limpar. A anodização de revestimento duro é utilizada em ferramentas cirúrgicas, dispositivos de imagiologia e equipamento de diagnóstico.

Escolher os materiais certos para a anodização de revestimento duro

Nem todos os metais são criados da mesma forma quando se trata de anodização por revestimento duro. Alguns materiais funcionam melhor do que outros, e selecionar o correto pode fazer uma grande diferença no resultado final. Vamos explorar quais os metais que mais beneficiam e quais os factores a considerar.

Metais que mais beneficiam da anodização por revestimento duro

A anodização por revestimento duro funciona melhor com o alumínio e as suas ligas. Estes materiais formam naturalmente uma forte camada de óxido, o que os torna ideais para o processo. As escolhas mais comuns incluem:

- 6061 Alumínio: Conhecido pela sua resistência e versatilidade, é amplamente utilizado em aplicações aeroespaciais e automóveis.

- Alumínio 7075: Oferece uma elevada resistência e é frequentemente utilizado em componentes militares e estruturais.

- Alumínio 2024: Conhecido pela sua dureza, é normalmente utilizado em aviões e maquinaria pesada.

Outros metais, como o titânio e o magnésio, também podem ser anodizados, mas o processo e os resultados são diferentes. Para a anodização de revestimento duro, o alumínio continua a ser a melhor escolha.

Factores a considerar na seleção de materiais

- Composição da liga: As diferentes ligas de alumínio têm níveis variáveis de silício, cobre e outros elementos. Estes afectam a qualidade da anodização do material e as propriedades finais do revestimento.

- Geometria da peça: As formas complexas ou as secções finas podem exigir uma atenção especial durante a anodização para garantir um revestimento uniforme.

- Utilização prevista: Considere o ambiente e as tensões que a peça irá enfrentar. Por exemplo, as ligas de alta resistência como a 7075 são melhores para aplicações pesadas.

- Custo: Algumas ligas são mais caras do que outras. Equilibrar as necessidades de desempenho com as restrições orçamentais.

Factores que afectam a qualidade da anodização por revestimento duro

Vários factores ao longo do processo podem influenciar a qualidade da anodização por revestimento duro. Vamos examinar os principais elementos que podem afetar o resultado final.

Impacto da temperatura no processo de anodização

A temperatura é um fator chave na anodização por revestimento duro. Afecta a forma como a camada de óxido se forma no metal. A camada pode tornar-se irregular e mais fina se a temperatura for demasiado elevada. Se for demasiado baixa, o processo abranda e a camada de óxido pode não se formar corretamente.

Para obter os melhores resultados, a temperatura deve ser controlada. Para a anodização de revestimento duro, a temperatura da solução é normalmente mantida entre 0°C e 5°C.

O papel da concentração de ácido e dos aditivos

A concentração do ácido sulfúrico e quaisquer aditivos na solução electrolítica também têm impacto no processo. A concentração do ácido afecta a rapidez com que se forma a camada de óxido. Níveis mais elevados de ácido criam normalmente uma camada mais espessa.

Os aditivos também podem melhorar o processo de anodização. O ajuste da concentração de ácido e dos aditivos pode controlar a espessura e a qualidade da camada de óxido.

Efeitos do acabamento da superfície antes da anodização

O acabamento da superfície do metal antes da anodização é muito importante. Uma superfície lisa conduz a uma camada de óxido mais uniforme. Se a superfície for áspera ou irregular, o revestimento pode ser inconsistente.

Metais que são polido, jato de areiaou ligeiramente gravadas antes da anodização dão geralmente melhores resultados do que as superfícies não tratadas ou danificadas.

Conclusão

A anodização de revestimento duro é um processo robusto que aumenta a durabilidade, a resistência ao desgaste e a proteção contra a corrosão das peças metálicas. A criação de uma camada de óxido espessa e dura torna os metais mais resistentes a riscos, corrosão e temperaturas elevadas.

A anodização de revestimento duro é uma excelente solução se precisar de peças que resistam a condições adversas. Contate-nos hoje para saber como este processo pode beneficiar os seus produtos e melhorar o seu desempenho!

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.