Procura um método de fabrico que produza peças metálicas fortes e de alta qualidade com detalhes precisos e uma superfície lisa? A fundição injectada por gravidade pode ser a solução. Esta técnica utiliza a gravidade para verter metal fundido para um molde, criando peças amplamente utilizadas na indústria automóvel, aeroespacial e outras.

Este método pode ser uma óptima opção se precisar de peças metálicas duráveis e consistentes. Vamos examinar como funciona e onde é utilizado.

O que é a fundição injectada por gravidade?

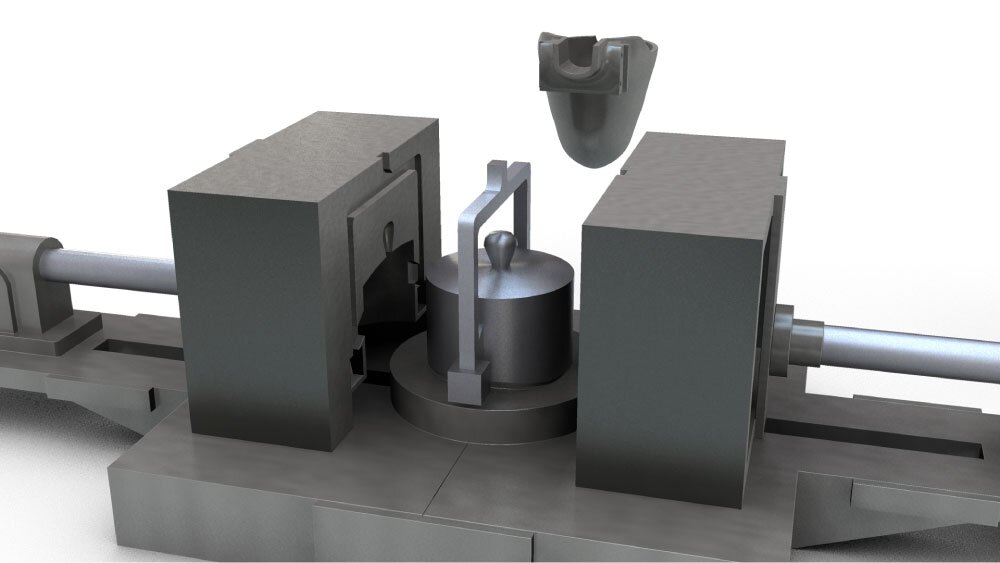

A fundição por gravidade é um processo de fundição de metal em que o metal fundido é vertido num molde reutilizável utilizando a gravidade. Ao contrário de alguns métodos de pressão externa, este processo baseia-se apenas na gravidade para encher o molde. O resultado são peças com poucos defeitos e elevada precisão.

O processo começa por aquecer o metal até este ficar fundido. Quando atinge a temperatura correta, o metal fundido é vertido para um molde. O molde é pré-aquecido para evitar choques térmicos e garantir um enchimento homogéneo da cavidade. A gravidade puxa o metal fundido para dentro do molde, que arrefece e endurece.

Como funciona a fundição injectada por gravidade? Passo a passo

A fundição injectada por gravidade é um processo simples que envolve várias etapas para garantir a precisão e a qualidade. Eis um resumo do seu funcionamento:

Passo 1: Preparar o molde

O primeiro passo é a preparação do molde. Antes de utilizar o molde, este é pré-aquecido para evitar choques térmicos e para ajudar o metal a fluir mais suavemente.

Passo 2: Derreter o metal

Em seguida, o metal é aquecido num forno até ficar fundido. A temperatura varia consoante o metal.

Passo 3: Verter o metal fundido no molde

Uma vez derretido o metal, este é vertido no molde por gravidade. O molde é mantido num ângulo ou nível para permitir que o metal derretido flua para todas as cavidades.

Passo 4: Deixar o metal arrefecer e solidificar

Uma vez preenchido o molde, o metal fundido começa a arrefecer. À medida que arrefece, solidifica e toma a forma do molde.

Passo 5: Retirar a peça do molde

Depois de o metal ter arrefecido e solidificado, o molde é aberto para revelar a peça acabada. Os moldes de fundição por gravidade são concebidos para serem facilmente abertos para remover a peça fundida sem danos.

Considerações fundamentais sobre a fundição injectada por gravidade

Devem ser considerados vários factores importantes quando se trabalha com fundição por gravidade para garantir a produção de peças de alta qualidade. Estes factores podem afetar a eficiência, a durabilidade e a precisão do produto final.

Propriedades dos materiais e critérios de seleção

A escolha do material correto é crucial na fundição por gravidade. O material afecta a resistência, o desempenho e a durabilidade das peças fundidas. Os materiais comuns utilizados incluem ligas de alumínio, zinco e latão, cada um oferecendo diferentes benefícios para várias aplicações.

- Alumínio é leve, resistente à corrosão e forte. É frequentemente utilizado em peças para a indústria automóvel e aeroespacial.

- Zinco tem excelente capacidade de fundição, baixos pontos de fusão e boa resistência. É normalmente utilizado para componentes eléctricos.

- Latão é resistente e fácil de maquinar, o que o torna ideal para peças decorativas.

Vida útil e manutenção do molde

A vida útil do molde é outro fator chave na fundição por gravidade. Devido às altas temperaturas e ao uso repetido, os moldes podem desgastar-se com o tempo, o que pode afetar a qualidade e a eficiência do processo.

- Conceção de moldes: Um molde bem concebido dura mais tempo, reduzindo o desgaste.

- Inspeção e manutenção regulares: O controlo regular da existência de fissuras, erosão ou danos ajuda a evitar defeitos nas peças fundidas.

- Recondicionamento: Alguns moldes podem ser recondicionados, poupando custos e mantendo a consistência.

Controlo de processos e garantia de qualidade

A fundição por gravidade requer um controlo cuidadoso do processo e garantia de qualidade para assegurar peças de elevada qualidade.

- Controle de temperatura: O controlo da temperatura do metal fundido é crucial. Uma temperatura demasiado alta ou demasiado baixa pode dar origem a defeitos como zonas fracas ou porosidade.

- Fluxo de metal: O metal fundido deve fluir uniformemente no molde para evitar bolsas de ar ou enchimento incompleto.

- Taxa de arrefecimento: A taxa de arrefecimento deve ser controlada para evitar problemas como deformações ou fissuras, assegurando que as peças mantêm a sua integridade.

Vantagens da fundição injectada por gravidade

A fundição injectada por gravidade é altamente eficaz na produção de peças metálicas duráveis e precisas. Vamos explorar as principais vantagens em pormenor.

Alta precisão

A fundição injectada por gravidade é conhecida por produzir peças com tolerâncias apertadas e elevada precisão. A utilização de um molde reutilizável e o controlo do derrame de metal fundido garantem a precisão da peça final.

Força e durabilidade

As peças fabricadas com fundição injectada por gravidade são fortes e duradouras. Materiais como o alumínio e as ligas de zinco são escolhidos pelas suas propriedades que melhoram o desempenho mecânico das peças.

Custo-benefício

Os moldes são duráveis e reutilizáveis, reduzindo o custo por peça ao longo do tempo. O processo não requer sistemas de alta pressão dispendiosos ou configurações complexas, tornando-o mais barato do que outros métodos de fundição.

Excelente acabamento de superfície

A fundição injectada por gravidade produz peças com um acabamento de superfície liso. O processo resulta em peças com poucos defeitos e superfícies limpas, necessitando frequentemente de menos pós-processamento.

Porosidade reduzida

A porosidade, ou bolsas de ar no material, é um problema comum na fundição de metais. A fundição por gravidade, graças ao seu processo de enchimento controlado, ajuda a reduzir a porosidade.

Desafios e Limitações

Embora a fundição por gravidade ofereça muitos benefícios, apresenta desafios e limitações específicos. A compreensão destas questões ajuda os fabricantes a reduzir os riscos e a melhorar o processo de fundição.

Defeitos de fundição na fundição injectada por gravidade

Apesar da sua elevada precisão, a fundição injectada por gravidade pode ainda apresentar defeitos de fundição. Estes defeitos podem afetar a resistência e a qualidade das peças finais, conduzindo a atrasos na produção ou a retrabalho adicional.

Defeitos comuns: Porosidade, retração e fissuração

- Porosidade: Podem formar-se pequenas bolsas de ar ou vazios na peça fundida, reduzindo a resistência. Isto ocorre frequentemente quando o metal fundido não preenche o molde ou o metal arrefece demasiado depressa.

- Retração: À medida que o metal arrefece, pode contrair-se, dando origem a áreas de densidade e resistência reduzidas. A contração pode afetar a integridade estrutural da peça e conduzir a um acabamento superficial deficiente.

- Rachaduras: As fissuras podem ocorrer durante a fase de arrefecimento, muitas vezes devido a um arrefecimento rápido ou a uma conceção incorrecta do molde. Isto afecta a durabilidade da peça e pode resultar em defeitos dispendiosos.

Soluções para minimizar os defeitos de fundição

Para reduzir estes defeitos, os fabricantes podem:

- Controlar a temperatura do metal fundido para evitar o arrefecimento rápido e a contração.

- Otimizar a conceção do molde para um melhor fluxo de metal e evitar a retenção de ar.

- As técnicas avançadas de controlo de qualidade, como os testes de raios X ou ultra-sons, detectam e corrigem defeitos numa fase inicial do processo.

Complexidade na conceção de moldes

A conceção do molde desempenha um papel crucial no sucesso da fundição injectada por gravidade. Embora o processo seja relativamente simples, a criação de moldes que possam suportar uma utilização repetida e fornecer resultados consistentes pode ser um desafio.

Factores que afectam as escolhas de conceção do molde

- Seleção de Materiais: Os moldes devem ser fabricados a partir de materiais duráveis, como o aço ou o ferro fundido, que podem suportar temperaturas elevadas e a exposição repetida ao metal fundido.

- Dissipação de calor: O molde deve ser projetado para um arrefecimento controlado para evitar defeitos como deformações ou fissuras.

- Complexidade da forma: As geometrias mais complexas das peças podem aumentar a dificuldade de conceção do molde, exigindo técnicas especializadas para garantir um enchimento completo e um arrefecimento adequado.

Limitações de tamanho e espessura da peça

A fundição injectada por gravidade não é ideal para peças muito grandes ou extremamente espessas. O processo é mais adequado para peças de tamanho médio com espessuras de parede dentro de um intervalo específico.

- Tamanho da peça: As peças de grandes dimensões podem ser complexas de fundir devido a limitações no tamanho do molde e à capacidade de assegurar um arrefecimento consistente.

- Espessura da parede: As peças extremamente espessas podem sofrer um arrefecimento e uma contração irregulares, dando origem a defeitos. As peças de paredes finas são mais facilmente produzidas, mas requerem um controlo cuidadoso do fluxo de metal e do arrefecimento para evitar problemas como a porosidade.

Aplicações da fundição injectada por gravidade

A fundição injectada por gravidade é utilizada em muitos sectores industriais porque produz peças de alta qualidade e duradouras. A versatilidade deste método torna-o adequado para vários sectores onde são necessárias precisão e resistência.

Indústria automóvel

Na indústria automóvel, a fundição por gravidade produz peças como blocos de motor, caixas de transmissão e componentes do chassis. É preferido para produzir peças leves e de alta resistência que melhoram a eficiência e o desempenho do combustível.

Indústria aeroespacial e de defesa

As indústrias aeroespacial e de defesa dependem da fundição por gravidade para peças que suportam tensões elevadas e condições adversas. Componentes como caixas, peças estruturais e peças de motor são frequentemente fabricados com este método.

Equipamentos e máquinas industriais

Este método produz componentes comuns como bombas, engrenagens, caixas e válvulas. A resistência e a durabilidade das peças tornam-nas ideais para aplicações pesadas, onde o equipamento tem de funcionar em condições difíceis.

Produtos de consumo

Na indústria de produtos de consumo, a fundição por gravidade cria artigos que necessitam de desempenho funcional e de bom aspeto. Este método é frequentemente utilizado para fabricar peças como caixas electrónicaspeças decorativas e electrodomésticos de cozinha.

Qual é a diferença entre fundição sob pressão e fundição por gravidade?

Fundição sob pressão e a fundição por gravidade são ambos métodos de produção de peças metálicas, mas têm processos e aplicações diferentes. Compreender estas diferenças pode ajudá-lo a escolher o método adequado para as suas necessidades de fabrico.

Processo

Na fundição injetada, o metal fundido é injetado num molde sob alta pressão. Uma prensa mecânica ou hidráulica força o metal fundido a entrar rapidamente no molde. A alta pressão garante o enchimento do molde, o que resulta numa elevada precisão e em pormenores finos.

Na fundição por gravidade, o metal fundido é vertido para um molde através da gravidade. Não existe qualquer pressão externa. O metal flui naturalmente para a cavidade do molde à medida que arrefece e solidifica. Este processo é mais lento e depende do peso do metal fundido para encher o molde.

Precisão e complexidade

A fundição injetada oferece alta precisão e pode produzir peças intrincadas e complexas com excelente repetibilidade. A alta pressão garante tolerâncias apertadas e acabamentos de superfície suaves.

A fundição por gravidade é geralmente menos precisa e pode não produzir o mesmo nível de pormenor. Embora possa criar formas complexas, as peças podem exigir um trabalho de acabamento adicional para obter a qualidade desejada.

Velocidade

A fundição sob pressão é mais rápida do que a fundição por gravidade devido à injeção a alta pressão. Isto leva a taxas de produção mais rápidas, tornando-a ideal para o fabrico de grandes volumes.

A fundição por gravidade é mais lenta, uma vez que o metal preenche o molde por gravidade e o processo depende mais do tempo de arrefecimento.

Tamanho e espessura da peça

A fundição injetada funciona melhor para peças pequenas e médias com paredes finas. A alta pressão permite a fundição precisa de formas pormenorizadas, mas pode não ser adequada para peças maiores ou mais espessas.

A fundição por gravidade é melhor para peças maiores e mais espessas. Funciona bem para componentes que necessitam de uma massa maior, uma vez que o metal tem mais tempo para assentar e encher o molde.

Conclusão

A fundição por gravidade é um método flexível e económico para produzir peças duradouras e de elevada qualidade. A utilização da gravidade para encher o molde assegura a precisão e minimiza os defeitos. O processo cria peças fortes e fiáveis que cumprem normas rigorosas, com excelentes acabamentos de superfície e porosidade reduzida.

A fundição injectada por gravidade pode ser a escolha certa se precisar de uma solução fiável para as suas necessidades de fabrico. Contate-nos hoje para saber como a fundição injectada por gravidade pode melhorar o seu processo de produção.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.