Muitos dos problemas de dobragem com que os fabricantes se deparam - desde a fissuração de arestas a ângulos imprevisíveis - começam efetivamente ao nível do material. Cada chapa laminada tem uma "direção de grão", formada quando os cristais de metal se esticam e alinham durante a laminagem. Esta estrutura invisível afecta fortemente a forma como o metal se comporta quando dobrado, pressionado ou formado.

Quando uma dobra segue o grão, o metal tende a partir-se ou a apresentar marcas na superfície. Quando se dobra ao longo do grão, normalmente mantém melhor a forma e dura mais tempo sob tensão. O conhecimento desta diferença ajuda os engenheiros a controlar a fissuração, a reduzir o retorno elástico e a melhorar o aspeto da superfície - sem alterar o material ou as ferramentas.

Para quem projecta ou fabrica peças de chapa metálica, compreender a direção do grão não é apenas uma questão de ciência dos materiais. É uma regra prática que separa uma produção estável de um retrabalho dispendioso.

Porque é que a direção dos grãos é importante na produção?

Sempre que uma folha é enrolada, milhares de cristais de metal esticam-se em grãos longos e estreitos. Estes grãos comportam-se como as fibras de madeira - mais fáceis de dobrar ao longo, mas mais fortes ao longo. Se ignorada, esta direccionalidade pode levar a:

- Ângulos de retorno imprevisíveis, mesmo quando as peças são idênticas no papel.

- Microfissuras ou "linhas de fratura" que aparecem durante o acabamento ou o revestimento a pó.

- Peças que falham mais cedo sob vibração ou carga cíclica.

Em trabalhos de alta precisão, como caixas, armações ou coberturas, o controlo da direção do grão assegura uma qualidade consistente de lote para lote. O pequeno passo de alinhar corretamente a sua linha de dobragem pode poupar horas de ajuste mais tarde na prensa dobradeira.

O que é a direção dos grãos?

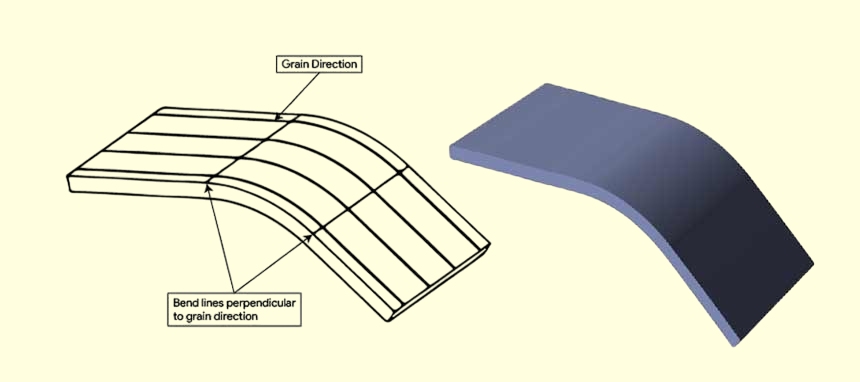

Quando uma chapa metálica é laminada, a sua estrutura interna alonga-se ao longo da direção de laminagem. O alinhamento resultante define a direção do grão - o caminho ao longo do qual a maioria dos cristais metálicos estão orientados.

Os engenheiros descrevem a flexão em três orientações:

- Com o grãoA linha de curvatura é paralela à direção de laminagem.

- Através do grão - A linha de curvatura é perpendicular à direção de rolamento.

- Diagonal ao grão - A linha de dobragem corre num ângulo, normalmente de cerca de 45°.

Devido a esta estrutura, as chapas metálicas tornam-se anisotrópicas - as suas propriedades mecânicas diferem consoante a direção. Do outro lado do grão, os metais podem esticar mais antes de fissurar. Ao longo do grão, são mais rígidos mas menos dúcteis. Reconhecer esta anisotropia é fundamental para controlar os resultados da flexão.

Como a laminação afecta as propriedades dos materiais?

A laminagem altera o equilíbrio interno de resistência e ductilidade de um metal. Ao longo da direção de laminagem, a resistência à tração aumenta ligeiramente, mas o alongamento (ductilidade) diminui. Na direção oposta, o metal pode suportar mais tensão antes de falhar.

Variação típica da propriedade por direção:

| Material | Variação de resistência (transversal vs. com grão) | Variação da ductilidade |

|---|---|---|

| Aço suave | ±5-8% | Até 10% mais elevado entre grãos |

| Alumínio 6061-T6 | ±10-15% | Até 20% mais elevado entre grãos |

| Aço inoxidável 304 | ±6-10% | Cerca de 10% mais elevado entre grãos |

Isto significa que, mesmo com espessura, ferramentas e ângulo de dobragem idênticos, os resultados variam consoante a orientação. Em peças de elevada tolerância, ignorar este fator pode levar a marcas de tensão visíveis ou a uma geometria inconsistente.

Como a direção do grão influencia os resultados de flexão?

A direção do grão afecta diretamente a forma como as fibras do material se esticam no exterior de uma dobra e se comprimem no interior. A direção correta permite que a dobra se forme suavemente. A direção errada pode causar fissuras ou recuo para além dos limites de tolerância.

| Orientação | Comportamento | Resultado típico | Ação recomendada |

|---|---|---|---|

| Com grão | Mais fácil de dobrar mas menos dúctil | Maior risco de fissuração, superfície rugosa | Utilizar um raio interior maior |

| Através do grão | Requer mais força, maior ductilidade | Curvatura limpa, fissuras mínimas | Preferencialmente para peças críticas |

| Diagonal | Caraterísticas moderadas | Compromisso aceitável | Manter a orientação coerente |

Dobrar com o grão

Quando se dobra com o grão, as fibras metálicas na extremidade exterior esticam-se ao longo do seu alinhamento natural. Isto torna a dobragem mais fácil, mas menos tolerante. A superfície pode apresentar fissuras ou marcas baças, especialmente no alumínio e no aço inoxidável.

Problema: Elevado risco de fissuração e ângulos inconsistentes.

Causa: Os grãos separam-se sob tensão quando esticados paralelamente à laminagem.

Solução: Aumentar o raio de curvatura (1,5-2× espessura) e utilizar têmperas mais suaves sempre que possível.

Dobrar ao longo do grão

A dobragem transversal é geralmente mais forte e mais fiável. A estrutura interna do metal resiste uniformemente à tensão, reduzindo o risco de fissuras e melhorando a precisão da dobragem.

Problema: É necessária uma tonelagem ligeiramente superior.

Causa: A resistência à deformação aumenta ao longo dos limites dos grãos.

Solução: Utilize um raio de perfuração padrão e certifique-se de que a capacidade da prensa pode suportar um ligeiro aumento da tonelagem.

Dobragem diagonal (45° em relação ao grão)

Quando a geometria da peça impede o alinhamento, a quinagem diagonal oferece uma abordagem equilibrada. Combina uma ductilidade moderada e uma qualidade de superfície aceitável.

No entanto, a consistência da produção torna-se crítica. Alterar a direção da dobragem, mesmo que ligeiramente, entre lotes pode alterar as dimensões finais ou os ângulos de retorno elástico. Marque e fixe sempre a orientação antes de cortar ou encaixar.

Principais efeitos a considerar

A direção do grão não só altera a facilidade com que o metal se dobra, como também afecta a resistência, a precisão e o acabamento da peça após a conformação. Três resultados principais definem o comportamento de uma dobra: raio mínimo de dobra, retorno elástico e desempenho da superfície ou fadiga.

Impacto no raio de curvatura mínimo

O raio de curvatura mínimo determina a força com que uma folha pode ser dobrada antes de fissurar.

Quando se dobra com o grão, as fibras esticadas seguem a estrutura cristalina alongada, o que enfraquece a capacidade do material para resistir à tensão. As fissuras tendem a formar-se mais cedo, especialmente em ligas mais complexas. Quando se dobra ao longo do grão, os limites dos cristais actuam como micro-pontes que distribuem melhor a tensão, permitindo dobras mais apertadas.

| Orientação | Comportamento | Raio interior recomendado (× espessura) | Notas |

|---|---|---|---|

| Com grão | Maior risco de fissuração | 1.5-2.0× | Utilizar têmperas mais suaves ou um raio de matriz maior |

| Através do grão | Melhor ductilidade | 0.75-1.0× | Ideal para curvas de precisão e pequenos raios |

| Diagonal | Resultados equilibrados | 1.0-1.5× | Compromisso aceitável quando a geometria limita a direção |

Exemplo:

No caso do alumínio 6061-T6, uma dobra ao longo do grão requer normalmente um raio de 2,5-3× a espessura para evitar fissuras, enquanto as dobras transversais ao grão podem manter um raio de 1× a espessura. No aço macio, as curvas transversais têm normalmente um bom desempenho a 1× ou menos, mostrando maior flexibilidade.

Sugestão de design:

Se a disposição exigir uma dobra com grão, aumente o raio em pelo menos 50% para além da recomendação padrão, ou efectue primeiro uma dobra de teste para confirmar que não há fissuras na superfície.

Influência no retorno elástico e na precisão dimensional

Primavera de volta - o retorno parcial do material à sua forma plana após a conformação - é outra área em que a direção do grão é importante.

Uma vez que o metal se comporta de forma diferente em tensão e compressão ao longo do grão, as dobras paralelas ao grão apresentam mais ressalto e variação. As dobras transversais ao grão, onde a distribuição da tensão é equilibrada, mantêm os ângulos com mais precisão.

| Material | Retorno de mola (através do grão) | Retorno de mola (com grão) | Diferença típica |

|---|---|---|---|

| Aço suave | 2°-3° | 4°-5° | 1,5-2× maior com grãos |

| Aço inoxidável | 3°-4° | 5°-6° | Sensibilidade moderada |

| Alumínio 6061-T6 | 2° | 5°-6° | Muito sensível |

| Cobre | <1° | <1° | Diferença insignificante |

Em aplicações de precisão, tais como painéis de controlo ou caixas de montagem, mesmo alguns graus de variação podem afetar o ajuste. Ao prever os efeitos da orientação, os engenheiros podem ajustar os valores de tolerância de dobra (BA) e dedução de dobra (BD) nos seus projectos CAD para obter ângulos consistentes.

Fórmula prática:

Dedução de dobra ajustada = BD padrão × (1 + k),

onde k ≈ 0,05 para os valores transversais ao grão e k ≈ 0,12-0,15 para curvas com grão.

Efeito no aspeto da superfície e na vida útil à fadiga

O acabamento da superfície revela como a tensão flui durante a dobragem. As dobras com grão revelam frequentemente fissuras ligeiras ou padrões de "casca de laranja" no lado da tensão, especialmente em alumínio ou aço de alta resistência. Estas pequenas imperfeições podem parecer estéticas, mas servem frequentemente como pontos de partida para fissuras de fadiga.

As curvas transversais criam superfícies mais suaves com estrias uniformes, melhorando assim a resistência à fadiga. Por exemplo, os testes em amostras de aço inoxidável mostraram que as curvas transversais sobreviveram a mais 25-30% ciclos de vibração antes de fissuras visíveis, em comparação com as curvas com grão.

| Propriedade | Com grão | Através do grão |

|---|---|---|

| Visibilidade da fenda | Alto | Baixo |

| Qualidade cosmética | Justo | Excelente |

| Resistência à fadiga | Vida mais curta | Vida útil mais longa |

| Aplicações Típicas | Suportes não visíveis | Componentes estruturais e visíveis |

Factores materiais e de processo

O grau em que a direção do grão afecta a flexão varia entre materiais. Os metais com uma forte estrutura de grão direcional, como o alumínio e o aço de alta resistência, são altamente sensíveis, enquanto os materiais mais macios ou de grão fino são mais tolerantes.

Sensibilidade ao grão de metais comuns

| Material | Sensibilidade à direção do grão | Notas |

|---|---|---|

| Aço suave | Baixo a moderado | Pode dobrar-se em ambos os sentidos; a dobragem transversal permite obter resultados mais limpos |

| Aço inoxidável 304 | Moderado | Afecta mais o retorno elástico do que a fissuração |

| Alumínio 6061-T6 | Alto | Fissura facilmente quando dobrado com o grão; o recozimento ajuda |

| Cobre / Latão | Baixo | Suficientemente dúctil para curvas apertadas em qualquer direção |

| Aço de alta resistência (AHSS) | Muito elevado | Necessita de raios maiores e de um controlo cuidadoso da orientação |

Resumo prático:

- Para alumínio e AHSSA direção do grão deve ser sempre verificada antes da moldagem.

- Para aço inoxidávelA Comissão Europeia, em conformidade com o artigo 11.º, centra-se mais na correção do retorno elástico do que na fissuração.

- Para cobre e aço macioA orientação é menos crítica, mas continua a afetar a repetibilidade.

Influência do tamanho do grão e do tratamento térmico

O tamanho do grão desempenha um papel significativo na deformação dos metais. Grãos mais pequenos e mais uniformes tornam a chapa mais difícil de fissurar. Os grãos maiores criam pontos de concentração de tensão, que degradam a qualidade da dobragem.

Processos como o recozimento, a normalização ou o trabalho a frio modificam a estrutura do grão:

- anelamento restaura a ductilidade e refina os grãos, ideal antes da dobragem de raios apertados.

- Trabalho a frio aumenta a resistência, mas também torna o metal mais frágil - é necessário ter cuidado com as curvas acentuadas.

- Tratamentos de envelhecimento em ligas de alumínio podem voltar a endurecer o material, exigindo raios ajustados.

Exemplo:

Uma chapa de alumínio 6061 na têmpera T6 pode fissurar num raio de 2× a espessura ao longo do grão, enquanto que a mesma liga na têmpera O (recozida) pode dobrar até 0,75× ao longo do grão sem falhar.

Considerações sobre força de prensagem e ferramentas

A dobragem transversal requer um pouco mais de força porque o metal resiste à deformação ao longo do seu grão natural.

Isto significa normalmente um aumento de 5-10% na tonelagem da prensa em comparação com as dobras com grão. Por exemplo, se um trabalho requer 40 toneladas de grãos, a dobragem transversal pode necessitar de 44-45 toneladas.

Diretrizes para a utilização de ferramentas:

- Utilizar aberturas e raios de matriz maiores para curvas com grão.

- Utilizar raios padrão ou mais apertados para curvas transversais para manter a precisão.

- Verificar sempre a tonelagem da prensa e registar as leituras reais para garantir a consistência do processo.

Sugestão de engenharia:

Evite misturar peças com diferentes orientações sob a mesma configuração de ferramentas. Pequenas diferenças na tonelagem e no retorno elástico podem causar variações nas dimensões finais - especialmente visíveis em montagens ou componentes de acoplamento.

Planeamento da conceção e da produção

O controlo da direção dos grãos não acontece por acaso - é o resultado de um bom planeamento, de uma comunicação clara e de um fluxo de trabalho disciplinado. Quando efectuado corretamente, garante que cada dobra tem o mesmo aspeto em centenas de peças, independentemente do turno ou do operador.

Marcação e controlo da direção dos grãos

O primeiro passo é a visibilidade. Cada folha laminada vem com uma orientação natural do grão, muitas vezes marcada por setas ou texto do fornecedor. Antes do corte, essa direção deve ser verificada e levada a cabo em todas as fases da produção.

Na fase de conceção, os engenheiros devem sempre:

- Adicionar uma seta de direção do grão (→) a desenhos e modelos 3D.

- Anote a orientação desejada no bloco de título ("Bend Across Grain" ou "Bend With Grain").

- Comunicar os requisitos especiais durante as reuniões de pré-produção.

Na fase de fabrico:

- Os operadores das máquinas devem verificar as marcações das folhas antes do carregamento.

- O software de aproveitamento deve ter o bloqueio de orientação ativado para evitar a rotação durante a disposição das peças.

- Os espaços em branco cortados devem ser etiquetados com setas impressas ou fita com código de cores para facilitar a identificação.

| Estágio | O que verificar | Responsável |

|---|---|---|

| Receção de materiais | Verificar as marcações do sentido de rolamento | Qualidade / Armazém |

| Desenho CAD | Adicionar setas de direção e notas | Engenheiro |

| Corte e encaixe | Bloquear a orientação do grão durante a colocação | Programador CAM |

| Configuração de dobragem | Confirmar a direção da dobra em relação à marcação | Operador de prensa |

Dica profissional:

Durante a configuração da prensa dobradeira, mantenha um bloco mestre rotulado por perto. Esta referência visual evita confusões entre turnos e assegura que todos os lotes são alinhados da mesma forma.

Integração da direção dos grãos no fluxo do processo

Um fluxo de processo sólido liga a intenção do projeto à execução no chão de fábrica. Cada etapa deve confirmar que a orientação do grão permanece consistente desde a chapa até à peça acabada.

Um fluxo de trabalho simplificado:

- Verificação de materiais - Inspecionar as folhas recebidas e documentar a direção dos grãos.

- Corte em branco - Manter o alinhamento das setas ao empilhar ou etiquetar peças.

- Preparação da dobragem - Rever as notas CAD e confirmar que a configuração das ferramentas corresponde à orientação.

- Conformação e inspeção - Dobrar uma peça de teste, verificar se existem fissuras ou desvios de retorno elástico e registar os dados.

- Feedback e ajustamento - Se aparecerem distorções, ajuste o raio de curvatura ou a direção para o lote seguinte.

Este ciclo rastreável cria uma base para um controlo de qualidade consistente. Se ocorrer um problema de fissuração, é possível rastreá-lo até um lote ou configuração específica, em vez de adivinhar.

Equilíbrio entre desempenho e eficiência

Na produção real, a direção "ideal" nem sempre se ajusta ao esquema de encaixe. Por vezes, rodar as peças com o grão poupa material ou permite mais peças por folha. Em vez de rejeitar esta opção de imediato, os engenheiros podem encontrar um equilíbrio entre qualidade e eficiência.

| Objetivo | Através do grão | Com grão |

|---|---|---|

| Resistência e vida útil à fadiga | Excelente | Moderado |

| Acabamento cosmético | Suave | Ligeiramente mais áspero |

| Rendimento do material | Ligeiramente inferior | Mais alto (melhor aninhamento) |

| Tonelagem necessária | +5-10% | Mais baixo |

| Risco de fissuração | Baixo | Mais alto |

Exemplo:

Se a rotação de um painel do chassis poupar desperdício de material, mas obrigar a uma dobragem com grão, compense:

- Aumentar o raio de curvatura em 50%.

- Utilização de chapas temperadas ou recozidas mais macias.

- Realização de uma curva de teste rápida para confirmar os resultados.

O objetivo é fazer da orientação um compromisso controlado e não uma variável oculta. O equilíbrio destes factores garante um rendimento máximo sem sacrificar a fiabilidade.

Normalização da documentação e dos controlos de qualidade

Todas as peças sujeitas a dobragem devem ser acompanhadas de documentação rastreável:

- Tipo e espessura do material.

- Seta ou notação de direção do grão.

- Raio de curvatura e orientação necessários.

- Ajustes da prensa dobradeira utilizados (tonelagem, largura da matriz, raio de perfuração).

Isto permite que os operadores e inspectores reproduzam facilmente os resultados em lotes futuros. Alguns fabricantes incluem um ícone de direção do grão no seu ERP interno ou nas folhas de itinerário - uma forma pequena mas eficaz de evitar a dobragem na direção errada.

Exemplo prático:

Na Shengen, os engenheiros incluem frequentemente "GR → ACROSS" nos desenhos e exigem que os operadores efectuem a verificação inicial antes da moldagem. Este hábito elimina as confusões, melhora a comunicação entre turnos e reforça os registos de controlo de qualidade.

Conclusão

A direção do veio afecta diretamente a qualidade da dobragem. Dobrar com o grão pode causar fissuras e ângulos irregulares, enquanto que dobrar ao longo do grão dá resultados mais suaves, mais firmes e mais consistentes. O controlo da direção do grão desde a conceção até à produção ajuda a evitar o retrabalho e garante um melhor desempenho da peça.

Na Shengen, ajudamo-lo a escolher a direção de dobragem e a configuração adequadas a cada projeto. Envie-nos os seus desenhose os nossos engenheiros analisam-nas para garantir curvas limpas, ângulos precisos e qualidade fiável.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.