Os processos de gravação desempenham um papel crucial no fabrico de semicondutores e na microfabricação. Os engenheiros enfrentam frequentemente desafios na seleção do método de gravação adequado para os seus projectos. Compreender as diferenças entre a gravação a seco e a gravação húmida pode ter um impacto significativo na qualidade do produto e na eficiência da produção.

A escolha da técnica de gravação correta pode melhorar o seu processo de fabrico. Vamos explorar as especificidades de cada método, incluindo os seus processos e aplicações.

O que é a gravura?

A gravação é um processo de fabrico que remove seletivamente material de um substrato para criar padrões ou desenhos desejados. A remoção controlada de material cria canais, cavidades e padrões com profundidades e geometrias específicas.

Tradicionalmente, isto envolve a utilização de ácidos fortes ou mordentes para cortar as partes não protegidas de uma superfície metálica. Nas aplicações modernas, as técnicas de gravação evoluíram para incluir vários métodos químicos e físicos adequados a diferentes materiais, incluindo metais, semicondutores e cerâmicas.

Métodos de gravura: Uma visão geral das duas principais abordagens

Os métodos de gravação dividem-se em duas categorias principais com base nos seus mecanismos de remoção de material. A gravação a seco utiliza gravadores gasosos e plasma, enquanto a gravação húmida utiliza soluções químicas líquidas. Cada abordagem oferece vantagens distintas para diferentes cenários de fabrico.

Factores a considerar na escolha do método de gravação

A seleção do método de gravação correto tem impacto na qualidade e no custo do produto. Eis o que os engenheiros precisam de avaliar:

Seletividade

A seletividade refere-se ao rácio das taxas de corrosão entre o material a ser gravado e as camadas ou máscaras subjacentes. Uma elevada seletividade é crucial, uma vez que determina a eficácia com que o agente de corrosão remove apenas o material visado, preservando os restantes.

Por exemplo, uma seletividade de gravação de 10:1 significa que o material de interesse é removido dez vezes mais rapidamente do que o material da máscara. Esta caraterística é vital em aplicações onde é necessária uma modelação precisa, assegurando que apenas áreas específicas são afectadas durante o processo de gravação.

Taxa de gravação

A velocidade de gravação mede a rapidez com que o material é removido durante o processo de gravação, normalmente expressa em micrómetros por minuto (µm/min). Embora uma taxa de corrosão mais elevada possa conduzir a tempos de produção mais rápidos, é essencial equilibrar a velocidade com a precisão.

A gravação rápida pode comprometer a resolução das caraterísticas ou levar a cortes indesejados. Por conseguinte, é crucial selecionar um método de gravação com uma taxa adequada para a aplicação específica.

Uniformidade de gravação

A uniformidade da gravação indica a consistência com que a taxa de gravação é aplicada em todo o substrato. Uma gravação não uniforme pode resultar em variações nas dimensões das caraterísticas e na qualidade geral. A obtenção da uniformidade pode ser influenciada por vários factores, incluindo o design da câmara, a distribuição do fluxo de gás na gravação a seco e a composição da solução na gravação a húmido.

Outras considerações

Gravura isotrópica

A gravação isotrópica ocorre uniformemente em todas as direcções, resultando em perfis arredondados e potenciais cortes inferiores. Este método é frequentemente mais rápido, mas pode não proporcionar a precisão necessária para desenhos complexos.

Gravura anisotrópica

A gravação anisotrópica remove preferencialmente o material em direcções específicas, permitindo obter caraterísticas mais nítidas e arestas bem definidas. Este método é ideal para aplicações de alta precisão, como o fabrico de semicondutores e o fabrico de MEMS.

Gravura a seco: noções básicas

A gravação a seco representa uma pedra angular do fabrico moderno de microeletrónica. Vamos analisar os seus principais aspectos:

Definição e visão geral da gravura a seco

A gravação a seco é um processo de remoção de material que utiliza gases ionizados, ou plasma, para gravar padrões num substrato. Ao contrário da gravação a húmido, que depende de químicos líquidos, a gravação a seco oferece maior precisão e controlo, tornando-a ideal para aplicações de fabrico de semicondutores e microfabricação.

Esta técnica cria caraterísticas intrincadas com um mínimo de rebaixamento, resultando em rácios de aspeto elevados e geometrias bem definidas.

Processo de gravura a seco

O processo de gravação a seco envolve várias etapas fundamentais:

- Preparação: Um substrato, normalmente uma pastilha de semicondutor, é colocado numa câmara de vácuo.

- Geração de plasma: Os gases reactivos são introduzidos na câmara e ionizados com energia de radiofrequência (RF), criando um plasma de electrões livres e iões de carga positiva.

- Remoção de Materiais: Os iões do plasma são acelerados em direção ao substrato, onde reagem quimicamente com o material da superfície ou deslocam fisicamente os átomos. O resultado é a remoção selectiva do material, camada por camada.

- Escape: Os subprodutos da reação são evacuados da câmara, permitindo um processamento contínuo.

Tipos de técnicas de gravura a seco

Gravação por plasma

A gravação por plasma é uma técnica de gravação a seco amplamente utilizada que emprega plasma para remover material do substrato. Dependendo dos parâmetros do processo, é possível obter perfis de gravação isotrópicos e anisotrópicos.

Gravura iónica reactiva (RIE)

A gravura iónica reactiva (RIE) combina processos de gravura química e física. Na RIE, os iões reactivos gerados no plasma reagem quimicamente com o substrato, proporcionando simultaneamente um controlo direcional através do bombardeamento físico.

Gravação por feixe de iões (IBE)

A gravação por feixe de iões (IBE) utiliza um feixe focalizado de iões dirigido à superfície do substrato. Esta técnica proporciona uma gravação altamente direcional e é essencialmente física, permitindo um controlo preciso da remoção do material.

Vantagens e desvantagens da gravação a seco

Vantagens:

- Precisão: As técnicas de gravação a seco permitem obter caraterísticas finas com rácios de aspeto elevados.

- Controlo: Oferece um melhor controlo sobre o perfil de gravação do que a gravação húmida, permitindo uma gravação anisotrópica.

- Redução da utilização de produtos químicos: Normalmente, requer menos produtos químicos do que os processos húmidos, o que facilita a eliminação dos subprodutos.

- Automação: Pode ser automatizado para aumentar a segurança e a eficiência durante o funcionamento.

Desvantagens:

- Custo: O equipamento necessário para a gravação a seco tende a ser mais caro do que o da gravação a húmido.

- Complexidade: Requer conhecimentos especializados e experiência para funcionar eficazmente.

- Danos potenciais: Os iões de alta energia podem causar danos ou defeitos na superfície se não forem cuidadosamente controlados.

Gravura húmida: noções básicas

A gravação por via húmida continua a ser um método amplamente adotado no fabrico. Eis uma análise pormenorizada:

Definição e visão geral da gravação a húmido

A gravação por via húmida é um processo químico que remove seletivamente material de um substrato utilizando líquidos de gravação. Estes gravadores são normalmente compostos por soluções ácidas ou básicas que reagem com o material do substrato, formando produtos solúveis que podem ser lavados.

Este método é amplamente utilizado na microfabricação e no fabrico de semicondutores devido à sua simplicidade e eficácia na criação de padrões complexos em vários materiais.

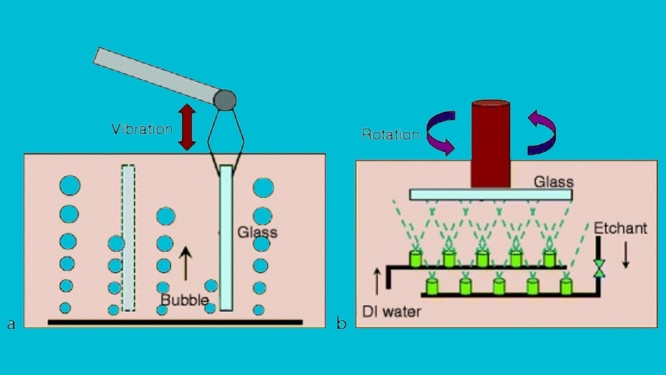

Processo de gravura húmida

O processo de gravação a húmido envolve geralmente as seguintes etapas:

- Preparação: Um substrato, frequentemente revestido com uma camada protetora (máscara), é imerso ou pulverizado com uma solução de corrosão.

- Reação química: O agente de corrosão reage com as áreas expostas do substrato, dissolvendo o material. A cinética da reação depende de factores como a temperatura, a concentração e a natureza do agente de corrosão.

- Remoção de subprodutos: Os produtos solúveis formados durante a reação são lavados, deixando o padrão desejado no substrato.

- Lavagem: Após o condicionamento, o substrato é lavado para remover qualquer resíduo de condicionador e subprodutos.

Tipos de soluções de gravura húmida

As soluções de corrosão húmida podem ser classificadas com base na sua natureza química:

Soluções ácidas

As soluções ácidas são normalmente utilizadas nos processos de gravação a húmido. Os exemplos incluem:

- Ácido clorídrico (HCl): Frequentemente utilizado para metais e alguns óxidos.

- Ácido fluorídrico (HF): Eficaz para gravar dióxido de silício e materiais de vidro.

- Ácido nítrico (HNO3): Utilizado para metais como o alumínio e para fins de limpeza.

Estes ácidos reagem agressivamente com vários materiais, o que os torna adequados para aplicações de gravação selectiva.

Soluções básicas

As soluções básicas também desempenham um papel importante na gravação húmida. Os exemplos incluem:

- Hidróxido de sódio (NaOH): Utilizado habitualmente para gravar o silício e certos metais.

- Hidróxido de potássio (KOH): Frequentemente utilizado no processamento de semicondutores devido à sua eficácia no silício.

As soluções básicas tendem a ser menos agressivas do que as ácidas, mas, dependendo da aplicação, podem ainda assim remover eficazmente o material.

Vantagens e desvantagens da gravação a húmido

Vantagens:

- Simplicidade: Os equipamentos de gravação por via húmida são geralmente menos complexos e mais económicos do que os sistemas de gravação por via seca.

- Altas taxas de corrosão: A gravação por via húmida oferece normalmente taxas de remoção de material mais rápidas devido ao contacto direto dos líquidos de gravação com o substrato.

- Uniformidade: Este método permite uma gravação uniforme em grandes áreas, o que é benéfico para o processamento em lote.

Desvantagens:

- Natureza isotrópica: A gravação por via húmida é frequentemente isotrópica, o que significa que remove o material uniformemente em todas as direcções, o que pode levar a cortes por baixo das máscaras de proteção.

- Manuseamento de produtos químicos: Requer um manuseamento cuidadoso dos produtos químicos perigosos e a eliminação adequada dos resíduos.

- Precisão Limitada: A obtenção de caraterísticas finas abaixo de 1 micrómetro pode ser um desafio devido ao efeito de corrosão lateral.

Qual é a diferença entre a gravação a seco e a gravação húmida?

A gravação a seco e a gravação húmida são duas técnicas fundamentais utilizadas na microfabricação e no fabrico de semicondutores. Cada uma tem caraterísticas distintas que a tornam adequada para diferentes aplicações. Segue-se uma comparação rápida das duas técnicas de gravação para compreender rapidamente as diferenças.

| Recurso | Gravura a seco | Gravura húmida |

|---|---|---|

| Tipo de processo | Utiliza gases ou plasmas para a remoção de material | Utiliza produtos químicos líquidos (gravadores) |

| Precisão | Altamente preciso, pode conseguir uma gravação anisotrópica | Geralmente menos precisos, frequentemente isotrópicos |

| Complexidade do equipamento | Necessidade de equipamento mais complexo e dispendioso | Equipamento mais simples e mais económico |

| Uso Químico | Normalmente, utiliza menos produtos químicos | Requer grandes volumes de produtos químicos |

| Taxa de corrosão | Pode variar; frequentemente mais lento do que a gravação a húmido | Taxas de corrosão geralmente mais elevadas |

| Seletividade | Menor seletividade em comparação com o condicionamento húmido | Maior seletividade entre materiais |

| Controlo da gravação | Maior controlo sobre o perfil de gravação | Menos controlo, conduzindo a uma potencial subcotação |

| Segurança | Geralmente mais seguro devido ao menor manuseamento de produtos químicos | Riscos de segurança mais elevados devido a produtos químicos perigosos |

Aplicações da gravura a seco

A gravação a seco domina o fabrico moderno de microeletrónica. É aqui que ela se revela inestimável:

Gravura a seco no fabrico de semicondutores

O fabrico de semicondutores depende da gravação a seco pela sua precisão e controlo:

- Cria portas de transístor à nanoescala com paredes laterais verticais

- Forma orifícios de contacto profundos e estreitos para interligações de chips

- Corta trincheiras de isolamento entre componentes activos

- Padrões de múltiplas camadas metálicas para circuitos complexos

O papel da gravação a seco nos dispositivos MEMS

O fabrico de MEMS requer estruturas 3D sofisticadas:

- Corta cavidades precisas para acelerómetros em silício

- Forma molas e feixes mecânicos para sensores

- Cria câmaras acústicas para microfones MEMS

- Remoção de camadas de sacrifício para peças móveis

Utilização de gravura a seco na produção de fotomáscaras

A qualidade da fotomáscara tem um impacto direto na produção de chips:

- Grava padrões de cromo com precisão nanométrica

- Cria elementos de mudança de fase para uma resolução melhorada

- Permite reparações direcionadas de defeitos da máscara

- Remove os revestimentos reflectores indesejados

Gravura a seco para dispositivos microfluídicos

O fabrico de pastilhas microfluídicas beneficia do controlo da gravação a seco:

- Produz profundidades de canal uniformes

- Cria portas de entrada/saída limpas

- Modifica a química da superfície para controlo de fluidos

- Permite dispositivos híbridos electrónicos-fluídicos

Aplicações da gravura húmida

A gravação a húmido permite uma remoção económica de material a granel. Eis como os fabricantes a utilizam:

Gravura húmida no processamento de bolachas de silício

A produção de bolachas de silício baseia-se na gravação húmida para:

- Remoção dos danos da serra após o corte da bolacha

- Criação de marcas de alinhamento da bolacha

- Desbaste de bolachas até à espessura final

- Superfícies texturizadas para uma melhor absorção da luz

Gravura húmida no fabrico de células solares

Os fabricantes de energia solar utilizam a gravação húmida para aumentar a eficiência:

- Texturas de superfícies de silicone para captar mais luz

- Remove as camadas danificadas dos processos de corte

- Cria estruturas de emissores selectivos

- Limpa os contactos metálicos antes do revestimento

Gravura húmida para deposição de película fina

O processamento de película fina utiliza a gravação húmida para:

- Camadas de contacto de metal padrão

- Remover áreas de película indesejadas

- Criar rebordos escalonados para aderir à camada

- Definir regiões activas do dispositivo

Gravura húmida para limpeza e preparação de superfícies

A preparação da superfície exige uma limpeza completa:

- Elimina os contaminantes orgânicos

- Tiras de óxidos nativos

- Prepara as superfícies para Revestimento

- Ativa as superfícies para a colagem

Conclusão

A gravação é um processo crítico no fabrico moderno, com a gravação a seco e a húmido a desempenharem papéis distintos em várias aplicações. Compreender as diferenças entre estes métodos permite aos engenheiros e fabricantes selecionar a técnica mais adequada às suas necessidades específicas.

Não hesite em contactar-nos se pretender melhorar os seus processos de fabrico ou se necessitar de orientação especializada sobre técnicas de gravação. Contate-nos hoje para discutir como podemos apoiar os seus projectos e ajudá-lo a atingir os seus objectivos!

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.