O cobre é, desde há muito, um material crucial no fabrico devido à sua excelente condutividade eléctrica e térmica. Com o aumento das tecnologias de impressão 3D, os fabricantes aproveitam agora as propriedades do cobre para criar peças complexas e de elevado desempenho. Este guia explora os fundamentos, as vantagens e as aplicações da impressão 3D em cobre.

O que é impressão 3D de cobre?

A impressão 3D de cobre é um fabrico aditivo em que o pó ou fio de cobre é colocado em camadas e fundido para construir uma peça. Os métodos tradicionais, como a fundição e a maquinagem, têm problemas com o cobre, uma vez que a sua elevada refletividade e condutividade térmica tornam difícil trabalhar com ele.

Os recentes avanços na impressão 3D baseada em laser e extrusão vieram alterar esta situação. Os fabricantes podem agora criar peças de cobre detalhadas com elevada precisão e eficiência.

Como funciona a impressão 3D de cobre?

A impressão 3D de cobre transforma desenhos digitais em peças físicas utilizando o fabrico aditivo. Eis uma descrição passo a passo de como funciona.

Desenhar o modelo 3D

Comece com um modelo digital 3D criado com software CAD. Este modelo define a forma, o tamanho e as caraterísticas da peça.

Preparar o ficheiro

O modelo 3D é cortado em camadas finas utilizando um software especializado. Isto cria um ficheiro que a impressora 3D pode ler e executar.

Configurar a impressora

Carregue o pó de cobre ou o fio na impressora 3D. Certifique-se de que a plataforma de construção está limpa e corretamente calibrada para uma impressão precisa.

Imprimir a peça

A impressora deposita ou funde o material de cobre camada a camada. Técnicas como a fusão selectiva a laser (SLM) utilizam um laser para fundir o pó, enquanto a deposição direta de energia (DED) funde o fio ou o pó à medida que este é depositado.

Pós-processamento

Após a impressão, a peça pode necessitar de passos adicionais, como tratamento térmico, polimento ou maquinagem, para obter o acabamento e as propriedades pretendidos.

Propriedades do cobre impresso em 3D

Os componentes de cobre impressos em 3D demonstram propriedades distintas em comparação com o cobre fabricado tradicionalmente:

Condutividade térmica

A excelente condutividade térmica do cobre torna-o valioso para aplicações de gestão de calor. O cobre impresso em 3D atinge normalmente 85-95% da condutividade térmica do cobre forjado, dependendo da tecnologia e dos parâmetros de impressão.

Condutividade elétrica

A condutividade eléctrica é uma propriedade fundamental para muitas aplicações de cobre. As actuais tecnologias de impressão 3D podem alcançar:

- DMLS: 80-90% IACS (International Annealed Copper Standard)

- EBM: 85-95% IACS

- BMD: 75-85% IACS

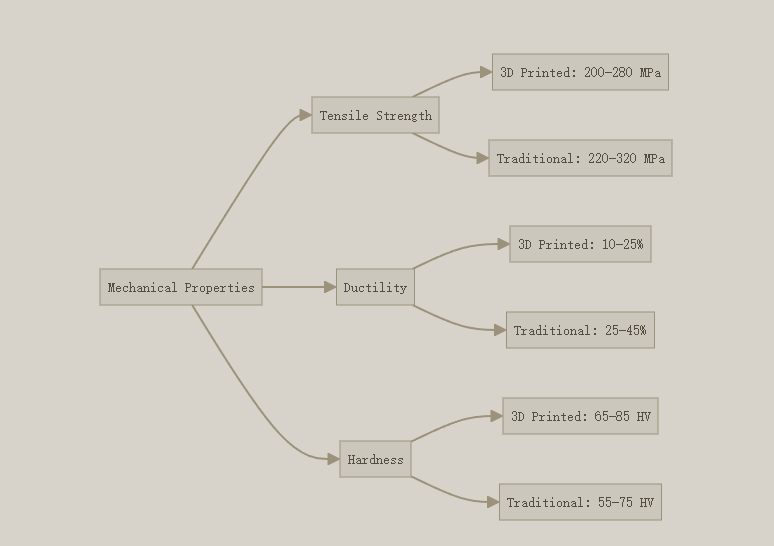

Propriedades mecânicas

As propriedades mecânicas do cobre impresso em 3D dependem muito da porosidade, da orientação da construção e do pós-processamento:

Tecnologias actuais de impressão 3D em cobre

Várias tecnologias de impressão 3D são compatíveis com o cobre. Cada método tem vantagens únicas e é adequado para aplicações específicas.

Sinterização direta de metais a laser (DMLS)

O DMLS utiliza um laser de alta potência para fundir o pó de cobre. O laser segue a forma de cada camada com base num modelo 3D. Após cada camada, a plataforma de construção desce e uma nova camada de pó espalha-se pela superfície.

O DMLS proporciona uma elevada precisão (±0,1mm) e pode produzir peças com uma densidade até 99,5%. O processo cria peças substanciais, mas a elevada refletividade do cobre torna-o mais difícil de absorver a energia do laser. Os novos lasers verdes e azuis ajudaram a resolver este problema.

Fusão por feixe de electrões (EBM)

A EBM utiliza um feixe de electrões em vez de um laser para fundir o pó de cobre. O processo ocorre no vácuo, o que impede a oxidação do cobre.

O feixe de electrões é mais eficiente em termos energéticos do que os lasers e reduz a tensão nas peças impressas. Isto reduz as hipóteses de deformação e distorção, que são comuns na impressão de cobre.

Deposição de metal ligado (BMD)

O BMD utiliza partículas de cobre misturadas com um aglutinante de polímero. O material é empurrado através de um bocal, como na impressão FDM. Após a impressão, a peça passa por uma etapa de desbobinagem para remover o polímero e, em seguida, por sinterização para fundir as partículas de cobre.

A BMD tem algumas vantagens. O equipamento é mais barato, mais fácil de usar e mais seguro porque não envolve pó metálico solto. No entanto, as peças encolhem 15-20% durante a sinterização, o que deve ser considerado no processo de projeto.

Jateamento de ligante

O jato de aglutinante funciona através da pulverização de um aglutinante líquido sobre um leito de pó de cobre. Uma cabeça de impressão desloca-se pela superfície, adicionando o aglutinante onde necessário. Depois de cada camada, a plataforma desce e espalha-se uma nova camada de pó.

A peça impressa, designada por peça "verde", deve ser submetida a sinterização para fundir o cobre. Este método é mais rápido do que a impressão a laser ou por feixe de electrões e pode produzir várias peças em simultâneo.

| Tecnologia | Resolução | Densidade do material | Acabamento da superfície | Custo | Velocidade | Capacidade de complexidade |

|---|---|---|---|---|---|---|

| DMLS | Alta (±0,05mm) | 97-99% | Bom | Alto | Moderado | Excelente |

| EBM | Médio (±0,1mm) | >99,5% | Justo | Muito elevado | Rápido | Muito bom |

| DMO | Médio (±0,1mm) | 95-98% | Justo | Moderado | Lento | Bom |

| Jateamento de ligante | Médio (±0,1mm) | 92-97% | Justo | Moderado | Muito rápido | Bom |

Aplicações da impressão 3D em cobre

A impressão 3D de cobre está a transformar as indústrias, permitindo a produção de peças anteriormente difíceis ou impossíveis de fabricar. Abaixo estão algumas das principais aplicações:

| Indústria | Aplicação | Benefícios |

|---|---|---|

| Eletrónica | Placas de circuitos, conectores e antenas | Elevada condutividade eléctrica e flexibilidade de conceção. |

| Aeroespacial | Permutadores de calor e sistemas de refrigeração | Leveza, geometrias complexas e gestão térmica eficiente. |

| Médico | Implantes e instrumentos antimicrobianos | Resistência à corrosão e biocompatibilidade. |

| Automóvel | Componentes para veículos eléctricos | Gestão térmica melhorada e peso reduzido. |

| Energia | Dissipadores de calor e componentes de painéis solares | Condutividade térmica e durabilidade melhoradas. |

Benefícios da impressão 3D em cobre

A impressão 3D de cobre oferece várias vantagens, tornando-a numa ferramenta valiosa para engenheiros, designers e fabricantes. Aqui está um olhar mais atento aos seus principais benefícios.

Liberdade de conceção

A impressão 3D permite geometrias complexas que os métodos tradicionais não conseguem alcançar. É possível criar estruturas internas complexas, designs leves e formas personalizadas adaptadas a necessidades específicas. Esta flexibilidade abre novas possibilidades de inovação.

Eficiência Material

O fabrico aditivo utiliza apenas o material necessário para construir a peça, reduzindo o desperdício. Ao contrário dos métodos subtractivos, que cortam o material em excesso, a impressão 3D adiciona material camada a camada, o que a torna uma opção mais sustentável.

Poupança de custos

Embora a configuração inicial possa ser dispendiosa, a impressão 3D reduz frequentemente os custos a longo prazo. Elimina a necessidade de ferramentas e moldes dispendiosos, especialmente para protótipos e produção de baixo volume. Também acelera o ciclo de conceção-produção.

Desempenho

A excelente condutividade térmica e eléctrica do cobre melhora o desempenho das peças impressas em 3D. Quer se trate de um permutador de calor, de um componente elétrico ou de uma ferramenta personalizada, a impressão 3D em cobre proporciona resultados duradouros e de elevado desempenho.

Desafios e considerações

Embora a impressão 3D em cobre ofereça muitas vantagens, também tem desafios únicos. Compreendê-los pode ajudá-lo a planear e otimizar os seus projectos.

Alta Refletividade

A natureza reflectora do cobre faz com que seja difícil para os lasers fundirem o pó de forma consistente. Isto pode levar a uma fusão desigual e afetar a qualidade da peça final. É frequentemente necessário equipamento especializado e definições precisas do laser para ultrapassar este problema.

Condutividade térmica

A elevada condutividade térmica do cobre pode ser tanto um benefício como um desafio. Embora seja óptima para a gestão do calor, também significa que o calor se dissipa rapidamente durante a impressão, tornando mais difícil manter a temperatura certa para uma fusão adequada das camadas.

Oxidação

O cobre oxida rapidamente quando exposto ao ar, enfraquecendo a peça e afectando a qualidade da sua superfície. A impressão num ambiente de gás inerte, como árgon ou nitrogénio, ajuda a evitar a oxidação e garante melhores resultados.

Requisitos de pós-processamento

Após a impressão, as peças de cobre necessitam frequentemente de passos adicionais como tratamento térmico, polimentoou maquinagem. Estes processos melhoram a resistência da peça, o acabamento da superfície e a qualidade geral, mas aumentam o tempo e o custo do ciclo de produção.

Conclusão

A impressão 3D em cobre mudou o fabrico, permitindo uma maior liberdade de conceção e um melhor desempenho. Embora ainda existam desafios, a nova tecnologia está a tornar o processo mais prático para mais aplicações.

Na Shengen, dedicamo-nos a oferecer soluções completas de fabrico. Combinamos tecnologias avançadas como a impressão 3D em cobre com a nossa experiência no fabrico de chapas metálicas para satisfazer as necessidades dos nossos clientes.

Se quiser tirar partido das vantagens da impressão 3D em cobre, estamos aqui para o ajudar. Contate-nos hoje para discutir as suas necessidades e descobrir como podemos dar vida aos seus projectos com precisão e eficiência.

FAQ: Impressão 3D de cobre

Qual é a diferença de custo entre o cobre impresso em 3D e o fabrico tradicional de cobre?

O cobre impresso em 3D custa normalmente 3 a 5 vezes mais por unidade de volume do que o cobre fabricado tradicionalmente. No entanto, este diferencial de custo diminui significativamente para geometrias complexas em que o fabrico tradicional exigiria múltiplas operações ou etapas de montagem.

Qual é o maior tamanho possível para peças de cobre impressas em 3D?

Os actuais sistemas comerciais oferecem volumes de construção que variam entre 250×250×250mm e 500×500×500mm. É possível obter peças maiores através da junção de várias secções impressas.

Como é que a condutividade do cobre impresso em 3D se compara à do cobre tradicional?

A maior parte do cobre impresso em 3D atinge 80-95% da condutividade eléctrica do cobre forjado, dependendo da tecnologia de impressão, dos parâmetros e dos tratamentos pós-processamento.

O cobre impresso em 3D pode ser utilizado em aplicações de alta temperatura?

Sim, o cobre impresso em 3D mantém excelentes propriedades a temperaturas elevadas, tornando-o adequado para aplicações que operam a temperaturas até 800°C, dependendo da liga específica e do método de fabrico.

Que pós-processamento é normalmente necessário para o cobre impresso em 3D?

As etapas comuns de pós-processamento incluem o tratamento térmico para aliviar as tensões internas, a prensagem isostática a quente para reduzir a porosidade, o acabamento da superfície para melhorar a condutividade e a maquinagem para dimensões ou caraterísticas críticas.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.