A escolha do processo de proteção adequado é uma das decisões mais críticas em qualquer produto eletrónico ou industrial. Quando surgem problemas no terreno, raramente são falhas graves. A maioria começa com um pequeno problema - uma ligeira fuga à volta de uma junta, um conetor que fica ligeiramente deslocado ou um invólucro que se torce quando é aparafusado. Em muitos casos, o verdadeiro problema é que o processo do invólucro não cumpre os requisitos do projeto.

Para a maioria dos projectos, as escolhas práticas resumem-se a três tipos de invólucros: fundidos sob pressão, em chapa metálica e maquinados por CNC. Cada um deles pode produzir peças fortes e fiáveis, mas cada um comporta-se de forma diferente em termos de precisão, durabilidade, desempenho térmico, estrutura de custos e escalabilidade. Não existe uma única opção "melhor". A resposta correta depende do seu ambiente, geometria, volume e ciclo de vida.

Este artigo fornece-lhe uma forma direta de fazer essa escolha. Começa com um quadro de decisão simples, passa depois por cada processo em pormenor e termina com uma comparação lado a lado e um guia prático. O objetivo é ajudá-lo a escolher o método que melhor se adapta às necessidades reais do seu projeto, em vez de se limitar a seguir o que já foi feito anteriormente.

Uma estrutura simples para a escolha de um processo de encerramento

Antes de analisar as folhas de dados ou pedir orçamentos, é útil fazer uma pausa e colocar quatro perguntas simples sobre o seu projeto. Estas perguntas orientam a maior parte do processo de tomada de decisão e apontam rapidamente para o processo de proteção adequado.

Ambiente e cargas do projeto

Comece por considerar o local onde o produto se encontra e o que experimenta durante o seu ciclo de vida. Um registador de dados de bancada, uma unidade de comunicação exterior e um controlador de motor numa máquina vibratória enfrentam condições muito diferentes.

Refletir sobre alguns pontos:

- Quer o produto permaneça no interior, no chão de uma fábrica, num veículo ou totalmente ao ar livre

- A quantidade de chuva, água, poeira, lama, sal ou produtos químicos que pode enfrentar

- Qual a intensidade dos níveis de vibração e choque, incluindo durante o transporte

- Toda a gama de temperaturas e a frequência dos ciclos

Se prevê impactos fortes, manuseamento brusco ou exposição prolongada ao ar livre, pode querer um corpo sólido, como uma caixa fundida sob pressão ou uma caixa CNC espessa. Se a utilização for moderada e o ambiente se mantiver controlado, a chapa metálica proporciona normalmente proteção suficiente, oferecendo mais flexibilidade em termos de custo e forma.

Também é necessário ser claro quanto à vedação e às normas. Se pretender obter classificações IP mais elevadas, necessitar de uma boa blindagem ou tiver de passar nos testes da indústria, esta escolha afecta o grau de continuidade do armário e o número de costuras que pode incluir.

Necessidades de geometria e tolerância

Em seguida, examine a forma do seu compartimento e considere a precisão necessária. O processo que escolher deve corresponder à sua geometria sem criar problemas constantes.

Refletir sobre estes pontos:

- Se o compartimento é constituído principalmente por painéis planos e curvas, ou se inclui bolsas profundas e formas 3D complexas

- A proximidade dos furos e dos recortes em relação às arestas e linhas de dobragem

- Qual a espessura mínima da parede e os raios de canto que pode aceitar

- Que faces e orifícios são verdadeiramente críticos e que tolerâncias são necessárias

Se for possível criar a maior parte do armário a partir de um padrão plano com um número razoável de curvas, a chapa metálica é um material adequado. É compatível com painéis, flanges e recortes práticos com boa velocidade e baixo custo.

Se precisar de cavidades profundas para conectores, ranhuras de vedação precisas ou superfícies 3D que orientem o alinhamento ou o fluxo de fluidos, a maquinagem CNC é frequentemente a melhor opção. Proporciona tolerâncias apertadas e geometria complexa com elevada repetibilidade.

Se pretender um invólucro único e sólido com nervuras, saliências e terras de cobertura formadas numa só peça, a fundição é normalmente a única opção realista à escala. A contrapartida é o facto de ter de seguir as regras de fundição no que diz respeito ao calado, espessura da parede e disposição das peças.

Volume de produção e ciclo de vida do projeto

Agora, considere o número de unidades que planeia produzir e a estabilidade do seu design. É aqui que as diferenças de custo entre os processos se tornam mais evidentes.

É possível agrupar a maioria dos produtos em algumas fases:

- Protótipos e construções de engenharia: 1-50 unidades

- Piloto e primeiras séries de clientes: dezenas a algumas centenas de unidades

- Produção madura: centenas a muitos milhares por ano

A maquinagem CNC enquadra-se bem nas duas primeiras fases. Quase não necessita de ferramentas, suporta formas complexas e permite alterações rápidas no design sem que o dinheiro fique preso a ferramentas difíceis de mudar.

A chapa metálica funciona numa vasta gama de aplicações. Suporta pequenos lotes durante as primeiras construções e pode escalar para uma produção de volume médio. À medida que os ninhos melhoram e as configurações se mantêm consistentes, o custo por unidade diminui.

A moldagem por injeção situa-se no outro lado. A construção da matriz é dispendiosa, mas uma vez pronta, o tempo de ciclo é rápido e a repetibilidade é elevada. Torna-se uma boa escolha quando o seu design é estável e o seu volume total atinge os milhares ou dezenas de milhares.

Orçamento, cadeia de abastecimento e prazo de entrega

O último passo é relacionar a escolha do seu armário com o custo e o calendário. Cada processo pode satisfazer as suas necessidades, mas cada um exerce pressão sobre o seu projeto de uma forma diferente.

Há alguns pontos que devem ser claros:

- Quanto é que pode gastar antecipadamente em ferramentas, acessórios e NRE

- Qual é o preço unitário necessário para os níveis de volume previstos?

- Quer prefira a produção local ou se sinta confortável a trabalhar com fornecedores remotos

- Quando é que precisa dos primeiros artigos e quando é que deve começar a produção regular

A maquinagem CNC e a chapa metálica funcionam bem quando é necessário um prazo de entrega rápido. Baseiam-se na programação e em ferramentas padrão, permitindo-lhe obter rapidamente peças genuínas e ajustar o projeto com um atraso mínimo.

A fundição injectada avança a um ritmo diferente. As ferramentas requerem mais tempo e são mais dispendiosas de construir, mas quando a matriz está pronta, o custo por peça pode diminuir significativamente. Este equilíbrio faz com que a fundição sob pressão seja uma escolha forte quando se necessita de preços unitários baixos em volumes elevados.

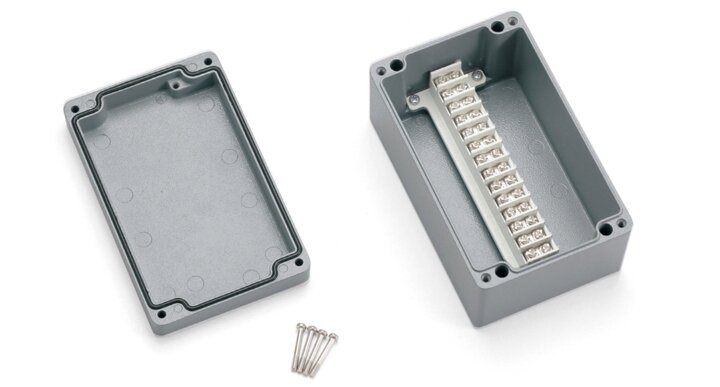

Caixas fundidas

Fundição sob pressão forma um invólucro empurrando metal fundido para um molde de aço sob pressão. O metal preenche a cavidade, arrefece e endurece. O molde abre-se então e a peça emerge como uma peça única e sólida. Para projectos de armários, a fundição inclui normalmente as paredes, as nervuras, as saliências de montagem e, por vezes, as aletas de aquecimento, tudo integrado num único corpo.

A maioria das peças ainda precisa de uma maquinação ligeira em superfícies essenciais. Este passo limpa as áreas das juntas, as aberturas dos conectores e os pontos de montagem. A combinação de fundição e maquinação direcionada produz um invólucro rígido, de uma só peça, com superfícies controladas com precisão onde a exatidão é crucial.

As ligas mais comuns são alumínio e zinco. A espessura da parede para caixas pequenas e médias normalmente varia de 1,5 mm a 4,0 mm. Os projetistas usam nervuras para aumentar a rigidez sem adicionar muito peso ou volume.

Prós

- Robustez: Elevada rigidez e resistência ao impacto, porque as paredes, as nervuras e as saliências são formadas como um corpo sólido.

- Desempenho de vedação: Menos costuras e juntas longas, com a capacidade de conceber superfícies de junta vastas e planas para classificações IP mais elevadas.

- Capacidade para ambientes agressivos: Adequado para aplicações no exterior, em veículos e industriais com vibrações, choques e ciclos de temperatura.

- Gestão térmica: As caixas de alumínio fundido sob pressão podem atuar como dissipadores de calor e como dissipadores de calor quando as aletas e as nervuras são incorporadas no seu design.

- Repetibilidade: Uma vez afinada a matriz, obtêm-se dimensões muito consistentes, o que permite uma montagem estável e peças intercambiáveis em grandes volumes.

Contras

- Custo das ferramentas: Um investimento inicial significativo na matriz, que pode ser difícil de justificar para projectos de baixo volume ou que mudam frequentemente.

- Tempo de arranque: Calendário inicial mais longo para conceber, fabricar e depurar o molde antes de poder aumentar a produção.

- Restrições de conceção: A geometria deve respeitar as regras de fundição, incluindo ângulos de inclinação, espessura uniforme da parede e trajectórias de fluxo controladas.

- Alterar a penalização: As grandes alterações de design após a construção das ferramentas são lentas e dispendiosas, especialmente se afectarem a geometria da cavidade do núcleo.

Quando é que o diecast faz sentido?

Os invólucros em diecast funcionam bem quando três coisas se alinham. O ambiente é exigente. A estrutura necessita de elevada rigidez e resistência. O design mantém-se estável em volumes elevados. As unidades de alimentação exteriores, a eletrónica de veículos, os controladores de equipamentos pesados e as caixas de campo para redes industriais satisfazem frequentemente estas condições.

Se planeia construir milhares de unidades por ano e espera que a forma da caixa permaneça a mesma, vale a pena considerar seriamente a fundição sob pressão. Se o layout ainda está a mudar ou se está a testar diferentes versões, é melhor tratar a fundição sob pressão como um passo futuro e usar um processo alternativo enquanto o design está finalizado.

Gabinetes de chapa metálica

Caixas de chapa metálica começam por ser chapas planas. Os processos de corte, como o corte a laser ou a perfuração, moldam o perfil plano numa forma desejada. A dobragem forma então os flanges e as paredes. A soldadura ou os fixadores fecham os cantos e as costuras. A inserção de ferragens envolve a adição de pernos, porcas e suportes onde quer que sejam necessários pontos de montagem.

Um armário acabado combina normalmente um chassis ou estrutura principal com uma ou mais tampas ou portas. Pode também incluir suportes internos, calhas ou placas de montagem. Como o equipamento é de uso geral, é possível atualizar recortes, linhas de dobragem e localizações de hardware com simples alterações de design.

Esta flexibilidade faz da chapa metálica uma escolha forte quando o seu produto tem formas personalizadas, diversas variantes ou revisões contínuas ao longo da sua vida.

Prós

- Flexibilidade de conceção: É fácil personalizar tamanhos, recortes e caraterísticas de montagem, alterando o padrão plano e os pormenores de curvatura.

- Baixo investimento em ferramentas: Baseia-se principalmente em punções padrão, corte a laser e ferramentas de dobragem comuns, pelo que o custo inicial é modesto.

- Gama de volumes: Funciona bem desde protótipos únicos até à produção de baixo e médio volume sem exigir alterações ao processo básico.

- Resistência ao peso: Utiliza curvas, flanges, bainhas e caraterísticas de reforço para tornar os painéis relativamente finos rígidos e estruturalmente eficientes.

Contras

- Limites da geometria 3D: Não é muito adequado para cavidades profundas ou formas 3D complexas, uma vez que é fundamentalmente um processo de folha plana mais dobragem.

- Complexidade da vedação: As costuras soldadas, as juntas de canto e as sobreposições podem criar caminhos de fuga, pelo que os projectos de IP elevado requerem uma engenharia cuidadosa das juntas e dos vedantes.

- Risco de distorção: Os painéis grandes e finos podem deformar-se devido a tensões de corte, flexão e soldadura, o que pode exigir um reforço adicional ou fixação.

- Controlo da tolerância: As dimensões moldadas são geralmente menos precisas do que as caraterísticas maquinadas por CNC, e é necessário gerir o empilhamento de dobras.

Onde é que a chapa metálica se encaixa melhor?

A chapa metálica funciona bem para armários eléctricos, painéis de controlo, caixas de equipamento de teste, coberturas de máquinas, bastidores e caixas industriais gerais. Estes produtos dependem de painéis, flanges e suportes, incorporando frequentemente recortes e caraterísticas de montagem que podem ser facilmente manipulados por corte e dobragem a laser.

A chapa metálica é também uma boa escolha quando o seu design é suscetível de ser alterado ao longo do tempo. Se planeia desenvolver vários modelos com painéis frontais diferentes ou espera que os clientes solicitem novas disposições de conectores ou modificações internas, a chapa metálica permite uma adaptação rápida. É possível atualizar os recortes e as caraterísticas sem grandes alterações, o que mantém o custo e o prazo de entrega sob controlo.

Caixas maquinadas por CNC

Maquinação CNC começa com material sólido e remove material até o invólucro atingir a sua forma final. A fresagem forma as faces exteriores, as bolsas e os contornos da peça. A perfuração e a roscagem criam furos e roscas. As máquinas multieixos permitem-lhe alcançar vários lados e produzir caraterísticas mais complexas numa única configuração.

É possível maquinar invólucros em alumínio, aço inoxidável, ligas de cobre, titânio e muitos plásticos. Esta gama oferece uma grande flexibilidade quando é necessário um desempenho térmico, mecânico ou elétrico específico do próprio invólucro.

Uma vez que tudo é executado a partir de um programa digital, as alterações de design apenas requerem actualizações dos percursos das ferramentas e das configurações. Não é necessário alterar qualquer ferramenta física. Isto confere à maquinação CNC um carácter distintamente diferente em comparação com a fundição injetada.

Prós

- Precisão: Proporciona as tolerâncias mais apertadas, ideais para vedar terras, encaixes críticos e caraterísticas de alinhamento que controlam o desempenho.

- Liberdade geométrica: Lida com bolsas profundas, canais internos, superfícies misturadas e formas 3D complexas com as quais outros processos têm dificuldade.

- Estética: Oferece uma excelente qualidade de superfície e uma aparência de primeira qualidade quando combinada com quebras de borda consistentes e acabamentos adequados.

- Flexibilidade dos materiais: Trabalha com uma vasta gama de metais e plásticos de engenharia, permitindo-lhe ajustar o comportamento mecânico, térmico e EMC.

- Sem ferramentas complexas: Não requer moldes específicos, o que o torna ideal para protótipos, construções de engenharia e projectos que ainda estão em desenvolvimento.

Contras

- Custo unitário: Normalmente é a opção mais cara por peça, especialmente para projectos complexos ou grandes que requerem tempos de ciclo longos.

- Desperdício de material e de tempo: As cavidades profundas e as paredes finas aumentam o volume de aparas e o tempo de maquinagem, o que faz aumentar os custos.

- Limites de escala: Não é escalável de forma tão eficiente como os processos de conformação em volumes muito elevados, uma vez que cada invólucro continua a necessitar de tempo de máquina.

- Desafios da parede fina: As peças grandes e de paredes finas são mais difíceis de manter planas e sem vibrações, necessitando frequentemente de fixações adicionais e ajustes no processo.

Aplicações ideais para armários CNC

As caixas maquinadas por CNC encontram-se frequentemente em equipamentos de áudio topo de gama, câmaras, dispositivos de consumo de alta qualidade, equipamento médico e de laboratório, módulos aeroespaciais e qualquer sistema que exija caraterísticas precisas e um acabamento refinado e de alta qualidade. Estes produtos dependem de tolerâncias apertadas, superfícies limpas e geometrias pormenorizadas que a maquinagem trata muito bem.

O CNC é também uma boa escolha para protótipos funcionais e para as primeiras séries de produção. Permite-lhe testar o design com a mesma geometria que planeia utilizar mais tarde na vida do produto. Mesmo que planeie mudar para chapa metálica ou fundição sob pressão para produção em volume, construir as primeiras unidades com CNC é uma forma fiável de descobrir problemas mecânicos ou térmicos antes de se comprometer com ferramentas a longo prazo.

Eis uma visão rápida da forma como os três processos se comparam nas principais dimensões que normalmente orientam as decisões de encerramento:

| Dimensão | Caixa em ferro fundido | Invólucro de chapa metálica | Caixa maquinada CNC |

|---|---|---|---|

| Estrutura de custos | Ferramentas de alta qualidade, baixo custo unitário em grandes volumes | Ferramentas de baixo custo, custo unitário estável de baixo a médio volume | Poucas ferramentas, custo unitário mais elevado, sensível à complexidade |

| Geometria | Bom para cascas sólidas com nervuras e saliências, limitado por regras de calado e parede | Melhor para painéis, curvas e formas de caixa; limitado para cavidades 3D profundas | Excelente para bolsas profundas, interiores complexos e superfícies 3D |

| Resistência e durabilidade | Elevada rigidez, resistência ao impacto e às vibrações | Boa rigidez com curvas e flanges adequadas | Elevado, devido ao material e à conceção da secção |

| Resistência ambiental | Muito adequado para utilização industrial e em ambientes exteriores agressivos | Bom com uma conceção cuidadosa da costura e da junta | Elevada quando a vedação e os materiais são bem escolhidos |

| Comportamento térmico | Boa dispersão de calor e capacidade com alhetas e massa | Depende do material; muitas vezes são necessários caminhos de aquecimento adicionais | Muito boa condução e propagação através de material sólido |

| Estética | Concha lisa com funcionalidades integradas | Limpo mas mais "industrial", as dobras e costuras são visíveis | Aspeto muito elevado e de qualidade superior com arestas e acabamentos controlados |

| Opções de materiais | Principalmente ligas de alumínio e zinco | Aço, aço inoxidável, alumínio e outras chapas metálicas | Vasta gama de metais e plásticos |

| Perfil do prazo de entrega | Mais tempo para as ferramentas, ciclos curtos na produção | Configuração curta, rápida para as primeiras peças e, em seguida, prazos de entrega estáveis | Curto para protótipos e pequenas séries; depende da complexidade da peça |

| Adequação do volume | Ideal para milhares de unidades e tiragens longas | O melhor, desde os protótipos até à produção de médio volume | Ideal para protótipos e produção baixa a moderada |

Como escolher o processo correto?

Pode transformar tudo isto numa simples lista de controlo mental.

- Se o seu armário vai viver num ambiente agressivo, tem de ser muito robusto. Se planeia construir milhares de unidades com um design estável, a fundição injectada deve estar na sua lista.

- Suponha que o seu projeto se baseia em painéis e curvas. Nesse caso, espera-se que haja ajustes contínuos ou múltiplas variantes, e o seu volume varia entre protótipos e alguns milhares de unidades; a chapa metálica é normalmente a escolha por defeito.

- Se necessitar de tolerâncias apertadas, de caraterísticas internas complexas ou de uma caixa visível e de qualidade superior, e se os seus volumes forem modestos, a maquinagem CNC é frequentemente a ferramenta ideal.

Na prática, muitos produtos utilizam uma mistura. Poderá combinar um chassis de chapa metálica com uma placa de extremidade maquinada para conectores precisos, ou começar com um invólucro CNC para as primeiras séries e fazer a transição para a fundição sob pressão quando o design estiver finalizado e o volume aumentar. Pensar nestas fases pode ajudar a poupar dinheiro e a reduzir os riscos ao longo do ciclo de vida do produto.

Conclusão

O tipo de caixa é uma decisão fundamental de engenharia. Afecta a forma como o produto protege os componentes electrónicos, a facilidade de montagem e manutenção, o aspeto da curva de custos e a sensação da marca na mão do utilizador. Tratá-lo como "apenas uma caixa" é uma forma fácil de criar problemas que aparecem mais tarde na produção ou no terreno.

Uma abordagem mais eficaz consiste em examinar o ambiente, a geometria, o volume e o orçamento de uma forma estruturada. Depois, pode comparar uma ou duas versões realistas do seu armário para cada processo. Depois de colocar essas opções em cima da mesa, torna-se muito mais fácil mostrar as vantagens e desvantagens à sua equipa.

Devemos utilizar chapa metálica, maquinagem CNC ou fundição sob pressão? Partilhe os seus desenhos ou modelose a nossa equipa de engenharia preparará uma recomendação prática e pronta a ser fabricada.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.