Quando se utiliza uma máquina CNC ou se prepara um trabalho de fresagem, a direção de rotação da fresa desempenha um papel mais importante do que muitas pessoas imaginam. Escolher o método errado pode levar a superfícies rugosas, a um desgaste mais rápido da ferramenta ou mesmo a peças estragadas. Muitos engenheiros e maquinistas esquecem-se deste pequeno mas importante pormenor. No entanto, compreender a diferença pode reduzir os custos da ferramenta e conduzir a peças de melhor qualidade.

A fresagem em sentido sincronizado move a ferramenta na mesma direção que o avanço, enquanto a fresagem convencional corta na direção oposta. A fresagem em subida proporciona um melhor acabamento superficial e vida útil da ferramenta, enquanto a fresagem convencional funciona melhor em máquinas mais antigas ou em desbaste. Ambos os métodos têm diferentes vantagens. A escolha é feita com base no tipo de máquina, na configuração da peça de trabalho e nos requisitos de acabamento.

Cada método tem as suas vantagens e limites. Esta escolha é mais importante se estiver a trabalhar com peças de precisão ou a utilizar Máquinas CNC.

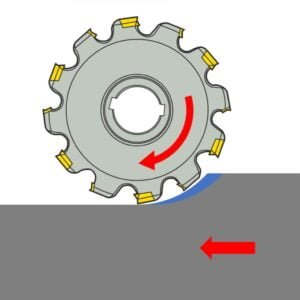

O que é fresamento ascendente?

Fresagem escalonada significa que a fresa roda na mesma direção que o avanço. A apara começa grossa e torna-se mais fina à medida que a ferramenta avança.

Na fresagem em sentido sincronizado, a ferramenta puxa-se a si própria para o material. A fresa penetra na peça de trabalho na aresta frontal. As aparas formam-se grossas no início, depois afunilam. Isto reduz o atrito entre a ferramenta e a superfície. Também ajuda a empurrar as aparas para trás do corte, mantendo a superfície mais limpa.

Este método reduz a deflexão e o calor da ferramenta. Também reduz a força de corte, o que ajuda a ferramenta a durar mais tempo.

Principais caraterísticas da fresagem trepadora

- A lâmina de corte roda na direção do avanço.

- O corte começa grosso e termina fino.

- As aparas caem atrás do cortador, não em cima.

- Produz superfícies lisas.

- Necessita de máquinas com pouca ou nenhuma folga.

- Frequentemente utilizada para acabamento e cortes de alta precisão.

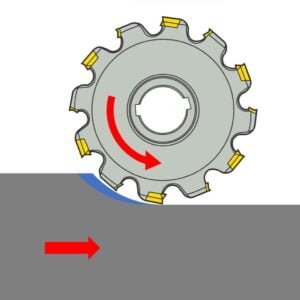

O que é a fresagem convencional?

A fresagem convencional significa que a fresa roda contra a direção do avanço. A apara começa fina e torna-se mais espessa à medida que a ferramenta avança.

Neste método, a ferramenta corta o material a partir da aresta mais fina. O cortador empurra a peça de trabalho à medida que se desloca. As aparas são formadas antes da ferramenta e permanecem no caminho de corte, criando mais fricção e calor.

Esta configuração permite um melhor controlo das máquinas com folga, razão pela qual é comum em equipamentos mais antigos ou em fresadoras manuais.

Principais caraterísticas da fresagem convencional

- O cortador roda em sentido contrário ao da direção de alimentação.

- O corte começa fino e termina grosso.

- As aparas ficam à frente do cortador e podem acumular-se.

- Gera mais calor e fricção.

- Mais seguro para máquinas com folga.

- Frequentemente utilizado para desbaste ou operações manuais.

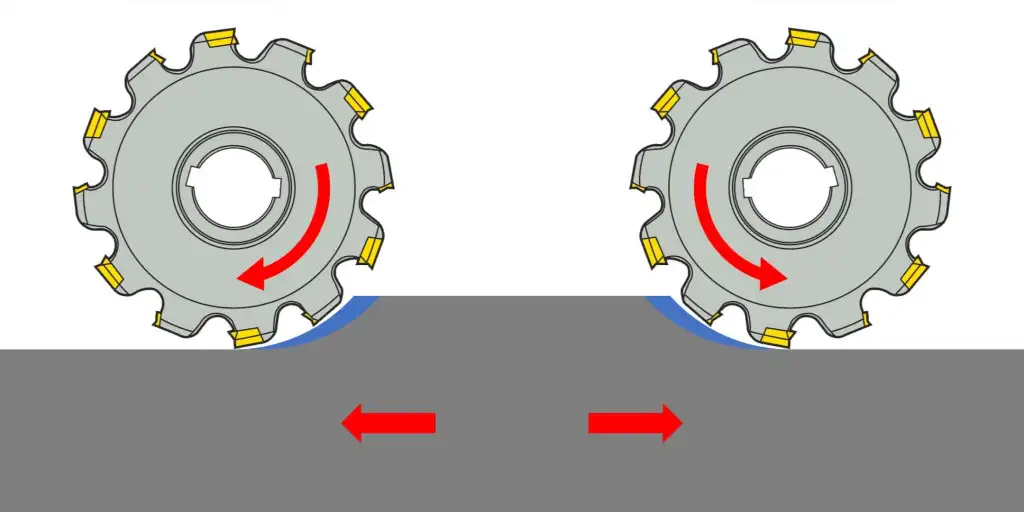

Principais diferenças entre a fresagem trepante e a convencional

Cada método lida com o processo de corte de forma diferente. Estas diferenças afectam a formação de aparas, a carga da máquina, a qualidade da superfície e o custo das ferramentas.

Engate da ferramenta e formação de aparas

A fresagem escalonada cria aparas grossas a finas. A ferramenta penetra no material com força no início e depois sai suavemente.

A fresagem convencional forma aparas finas a grossas. Isto acumula calor e a superfície pode ser esfregada antes do corte.

Direção de alimentação e rotação do cortador

Na fresagem em subida, a fresa move-se na mesma direção que o avanço.

Na fresagem convencional, a fresa move-se contra a direção de avanço, alterando o fluxo de aparas e o contacto de corte.

Forças de corte e desgaste da ferramenta

A fresagem ascendente puxa a peça para dentro da fresa. Isto diminui as forças de corte e reduz a vibração.

A fresagem convencional empurra a peça para longe, aumentando a força e a tensão sobre a ferramenta. Isto pode causar um maior desgaste da ferramenta.

Acabamento e precisão da superfície

A fresagem escalonada dá geralmente um acabamento mais suave. Reduz o rasgamento do material e a acumulação de aparas.

A fresagem convencional pode deixar uma superfície mais áspera, principalmente se as aparas aderirem ou roçarem a superfície.

Requisitos da máquina

A fresagem em escada necessita de máquinas com folgas apertadas ou nulas. Está familiarizada com CNCs e configurações de fusos de esferas.

A fresagem convencional funciona melhor com máquinas mais antigas ou com máquinas que tenham uma folga percetível.

Vida útil da ferramenta

A fresagem escalonada exerce menos pressão sobre a ferramenta. Isto prolonga a vida útil da ferramenta e reduz os custos ao longo do tempo.

A fresagem convencional pode desgastar as ferramentas mais rapidamente devido ao calor e à fricção constante no início da apara.

Fresagem por escalada vs Fresagem convencional: Vantagens

Cada método tem pontos fortes claros. A escolha do método correto pode melhorar a qualidade da peça, reduzir o desgaste da ferramenta e poupar tempo.

Vantagens da fresagem trepante

- Acabamento superficial mais suave

- Menor força de corte

- Menos calor e fricção

- Percurso de corte mais limpo

- Vida útil mais longa da ferramenta

- Melhor para CNC e configurações rígidas

- Remoção mais rápida de material em cortes de acabamento

Vantagens da fresagem convencional

- Mais seguro em máquinas com folga

- Melhor controlo das aparas em alguns trabalhos de desbaste

- Mais estável ao cortar superfícies duras ou irregulares

- Mais fácil de controlar manualmente a alimentação

- Reduz o risco de agarrar ou puxar a ferramenta em configurações frágeis

Fresagem por escalada versus convencional: Desvantagens

Nenhum método é perfeito. Cada um deles tem implicações que afectam o fluxo de trabalho, a configuração e os resultados.

Desvantagens da Fresagem Ascendente

- Não é seguro em máquinas com folga

- Pode puxar a peça para a ferramenta se a configuração não for rígida

- Necessita de tolerâncias de máquina mais apertadas

- Pode provocar a quebra da ferramenta se o aperto for fraco

- Não é ideal para máquinas mais antigas ou gastas

Desvantagens da fresagem convencional

- Forças de corte mais elevadas

- Mais calor e fricção

- Vida útil da ferramenta mais curta

- Acabamento superficial mais rugoso

- As aparas acumulam-se no percurso de corte

- Remoção de material mais lenta durante o acabamento

Melhores práticas para a seleção da direção de fresagem

A escolha da direção de fresagem correta depende da peça, da máquina e dos seus objectivos finais. Utilize estas dicas para tomar a decisão correta.

Avaliação dos requisitos do projeto

Veja o que a peça precisa. Se a superfície tiver de ser lisa ou as tolerâncias forem apertadas, a fresagem por escalada é a melhor escolha. Para cortes grosseiros ou remoção rápida de material, a fresagem convencional pode ser suficiente. Conheça a função e o nível de acabamento antes de escolher.

Considerando o tipo e a condição da máquina

Se a sua máquina tiver fusos de esferas e folga baixa, a fresagem por escalada funciona bem. As fresadoras manuais mais antigas ou as máquinas gastas funcionam melhor com a fresagem convencional. Configurações fracas podem causar trepidação ou puxão da ferramenta com cortes em subida.

Equilíbrio entre velocidade, custo e qualidade

A fresagem em subida é mais rápida e dá resultados mais limpos, mas exige equipamento estável. A fresagem convencional é mais lenta, mas é mais segura em máquinas mais antigas. Se estiver a fazer peças únicas, utilize o que for mais fácil. Para trabalhos longos, pense no desgaste da ferramenta e na qualidade da superfície.

Escolher a técnica certa para o seu projeto

O tipo de projeto, a configuração da máquina e os objectivos da peça determinarão qual o método mais adequado.

Quando utilizar a fresagem por escalada?

Utilize a fresagem por escalada quando o acabamento da superfície é importante. É ideal para passes de acabamento e trabalhos CNC. Escolha-a para peças de precisão ou quando trabalhar com metais mais macios. Além disso, escolha a fresagem por escalada se a sua máquina tiver zero folgas e uma configuração de fixação sólida.

Funciona bem para alumínio, latão e outros metais não ferrosos. Também é melhor quando a vida útil da ferramenta e a velocidade são as principais prioridades.

Quando utilizar a fresagem convencional?

Utilize a fresagem convencional se estiver a fazer um corte em bruto ou a trabalhar numa máquina manual. É a opção mais segura para equipamentos antigos ou desgastados. Utilize-a para materiais duros ou quando necessitar de mais controlo durante o corte.

É melhor para superfícies irregulares, peças fundidas ou quando a peça de trabalho não está bem presa. Se não tiver a certeza de que a sua máquina consegue lidar com o corte por escalada, comece com a fresagem convencional.

Conclusão

A fresagem trepante e a convencional cortam em direcções opostas, e cada método tem pontos fortes bem definidos. A fresagem em subida proporciona acabamentos mais suaves, menos calor e uma vida útil mais longa da ferramenta. Funciona melhor em configurações CNC rígidas. A fresagem convencional oferece mais controlo em máquinas mais antigas e ajuda a evitar o encravamento da ferramenta. É mais segura para trabalhos de desbaste ou manuais.

Precisa de ajuda para escolher a melhor abordagem de maquinagem para as suas peças? Fale hoje com os nossos engenheiros para obter apoio especializado para o seu projeto.

Mais recursos:

Prolongamento da vida útil da ferramenta - Fonte: Mscdirect

Estratégias de fresagem híbrida - Fonte: Science Direct

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.